多极式磁流变离合器温度场仿真与实验研究

2022-09-13唐绍禹邓兵兵黄禹铭

唐绍禹,吴 杰,张 辉,邓兵兵,黄禹铭,黄 浩

(西华大学机械工程学院,四川 成都 610000)

磁流变液是一种新型智能材料,主要由直径为1~100 μm的磁性颗粒、可使磁性颗粒悬浮的载液和防止磁性颗粒沉淀的添加剂组成[1]。在外加磁场的作用下,磁流变液的黏度会发生巨大变化,导致其屈服应力显著增大,从而由液态转变为类固态。但在去掉磁场之后,类固态磁流变液会立马恢复为液态,响应时间仅为几毫秒。正是因为磁流变液具有响应时间短、稳定性好、可逆性强和易控制等特点,其被广泛应用于汽车减振控制、机械传动、建筑物抗震控制以及机器人关节控制等领域[2]。

按磁流变液流动性能的差异,其工作模式主要分为流动模式和剪切模式。其中,基于剪切模式的磁流变离合器通过调整电流大小来改变磁场强度,从而控制其力矩大小。与传统的机械式离合器相比,磁流变离合器具有质量较小、体积小和控制方便等特点,被广泛应用于航空航天、重型工业等领域[3-4]。

由于磁流变离合器在工作过程中存在滑差,使得其长时间工作后会产生大量热量,从而导致其传动性能减弱甚至失效。因此,温升现象对磁流变技术工程应用的影响受到了学者的广泛关注。Mckee等[5]通过实验研究了温度对可压缩磁流变悬浮系统性能和磁流变液的影响,结果表明:随着温度的升高,磁流变液的塑性黏度和体积模量均降低。Wang等[6]通过实验研究了温度对磁流变离合器热特性的影响,发现温度升高会导致其总输出转矩及黏性转矩减小。Gordaninejad等[7]建立了磁流变阻尼器温升的数学模型,并对3种不同尺寸的磁流变阻尼器在不同工况下进行多次加热实验,探究了其受热情况。Patil等[8]利用数值计算方式探究了温升对磁流变制动器在汽车上应用时所产生的影响,并利用典型实验工况来检验其材料是否满足使用要求。陈松等[9]探究了温度对磁流变液及其剪切应力的影响,并通过有限元模拟方式对磁流变传动装置工作时的温度场进行了分析;田祖织[10]采用数值计算方式探究了磁流变传动装置的温度分布规律及其对制动力矩的影响,并通过实验研究发现,温度过高会使磁流变液的剪切屈服应力降低,从而导致该装置的传动性能减弱。现有研究表明,温度过高会使磁流变液的黏度减小,从而导致其传递的力矩减小。因此,有必要对磁流变装置的温度场进行研究,并采取有效的散热技术。

基于此,笔者以一种永磁体和励磁线圈相叠加的多极式磁流变离合器为研究对象,采取仿真与实验相结合的方式对其温度分布特性展开研究。

1 多极式磁流变离合器结构设计

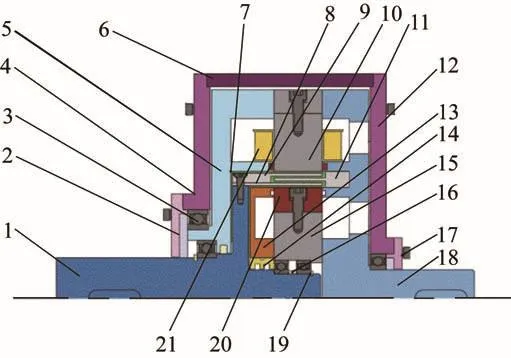

多极式磁流变离合器的结构如图1所示,其主要由动力输入盘、动力输出盘、圆柱壳、磁流变液、外壳体、内定子、外定子、励磁线圈组和永磁体等组成。其中:动力输入盘和动力输出盘沿各自旋转轴线相互转动连接;圆柱壳a、b固定在动力输入盘上,圆柱壳c固定在动力输出盘上,圆柱壳沿径向相互交错嵌套排列;外定子和侧围板与圆柱壳a之间、3个圆柱壳之间以及圆柱壳b与永磁体和下端挡油壳之间形成的4个密封间隙用于储存磁流变液;励磁线圈组与永磁体均有多个,沿周向间隔设置在动力输出盘上,且沿动力输出盘径向一一对应地设置在密封间隙两侧,其在密封间隙处产生的磁场可使磁流变液在液态和类固态之间转换,从而使动力输入盘和动力输出盘在分离状态和结合状态之间相互转换。

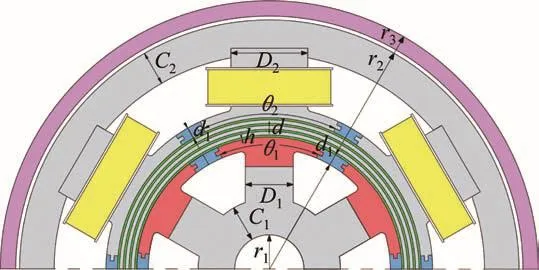

多极式磁流变离合器的尺寸参数如图2所示。其中:r1为动力输入盘的内径,r2为侧围板的外径,r3为外定子的外径,D1为内定子的宽度,D2为外定子的宽度,C1为内定子的厚度,C2为外定子的厚度,d为圆柱壳的厚度,d1为隔环(图1未标)的厚度,θ1为永磁体的角度,θ2为外定子的角度,h为磁流变液工作间隙的宽度。各尺寸参数的取值如表1所示。

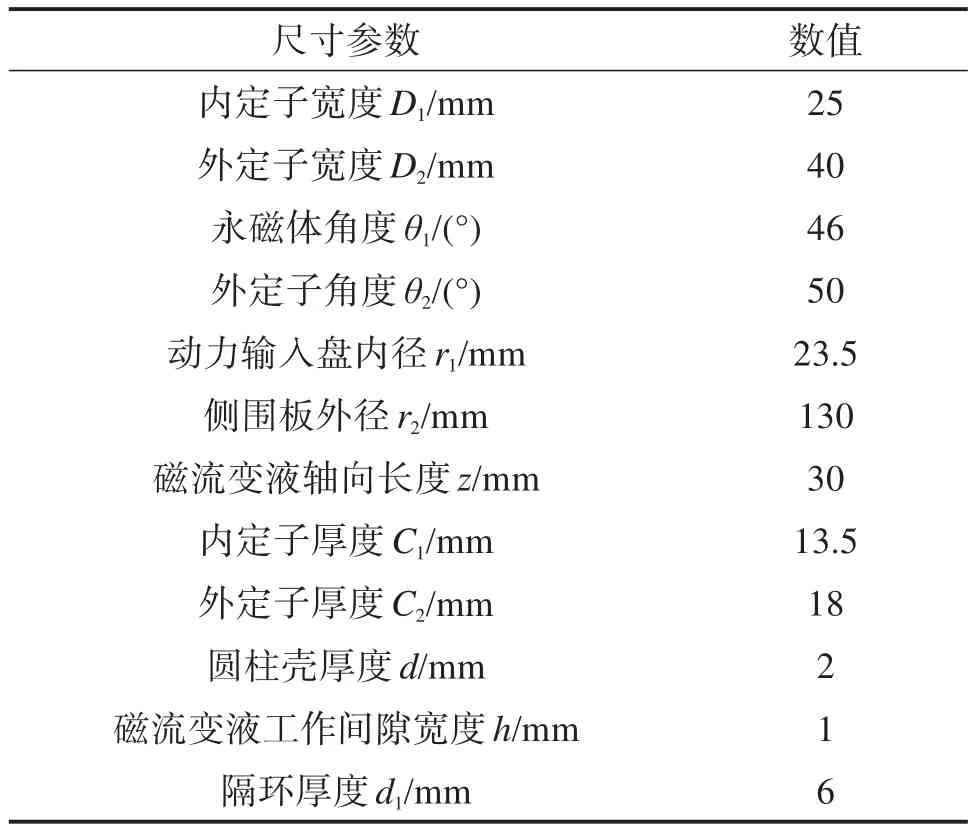

表1 多极式磁流变离合器尺寸参数取值Table 1 Dimensional parameter values of multipole magnetorheological clutch

图1 多极式磁流变离合器结构示意Fig.1 Structure diagram of multipole magnetorheological clutch

图2 多极式磁流变离合器尺寸参数Fig.2 Dimensional parameters of multipole magnetorheological clutch

多极式磁流变离合器在工作过程中会产生大量热量,包括励磁线圈组工作时所产生的制动热量以及磁流变液工作时与相邻接触面摩擦所产生的制动功率损耗[11-12]。若温度不断地升高,则会影响多极式磁流变离合器的持续工作。因此,除了选择热导率较高的材料外,还应进行一定的散热处理。故本文在多极式磁流变离合器的动力输入盘处安装了强力的风冷设备,以保证其处于良好的工作状态。

2 多极式磁流变离合器温度场仿真分析

为研究多极式磁流变离合器的温度分布特性,基于其尺寸参数,利用SolidWorks软件构建其简化的三维模型,然后导入COMSOL软件进行温度场仿真分析。

2.1 仿真模型边界条件设置

1)环境温度。设置t=0 s时多极式磁流变离合器各点的温度T0=15℃。

2)离合器主要热源。多极式磁流变离合器的热源主要来自励磁线圈和磁流变液。假设该磁流变离合器所用材料的物理属性不随着温度的变化而变化,且边界条件保持恒定不变,计算多个励磁线圈组和磁流变液摩擦时的发热功率。

励磁线圈的发热功率Pc为:

式中:I为励磁线圈的电流,A;U为加载电压,V。

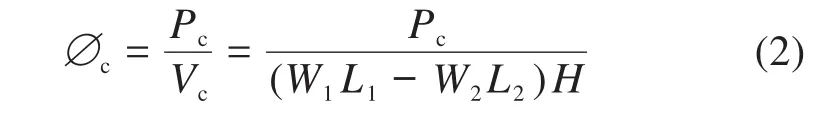

则励磁线圈的生热率∅c为:

式中:Vc为励磁线圈的体积,m3;L1、L2分别为励磁线圈的外、内圈长度,m;W1、W2分别为励磁线圈的外、内圈宽度,m;H为励磁线圈的高度,m。

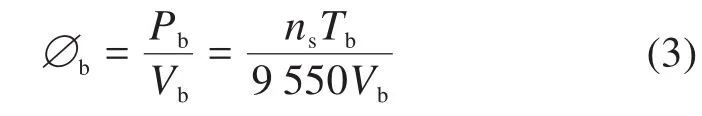

磁流变液的生热率∅b为[10]:

式中:Pb为磁流变液的滑差功率,kW;Vb为磁流变液的体积,m3;ns为动力输入盘的转速,r/min;Tb为磁流变液所产生的力矩,N·m。

3)离合器的热传递。在多极式磁流变离合器制动过程中,励磁线圈所产生的热量直接传递给外壳体,磁流变液所产生的热量直接传递给圆柱壳,而磁流变液与圆柱壳之间的热量通过侧围板、外定子、动力输入盘和动力输出盘散发到空气中。其热量传递公式为:

式中:Q1为部件的热量变化量,J;c为部件的比热容,J/(kg·℃);m为部件的质量,kg;ΔT为部件的始末温度差,℃;Q2为部件表面的热量变化量,J;k为部件的热导率,W/(m2·℃);a为部件传热面积,m2。

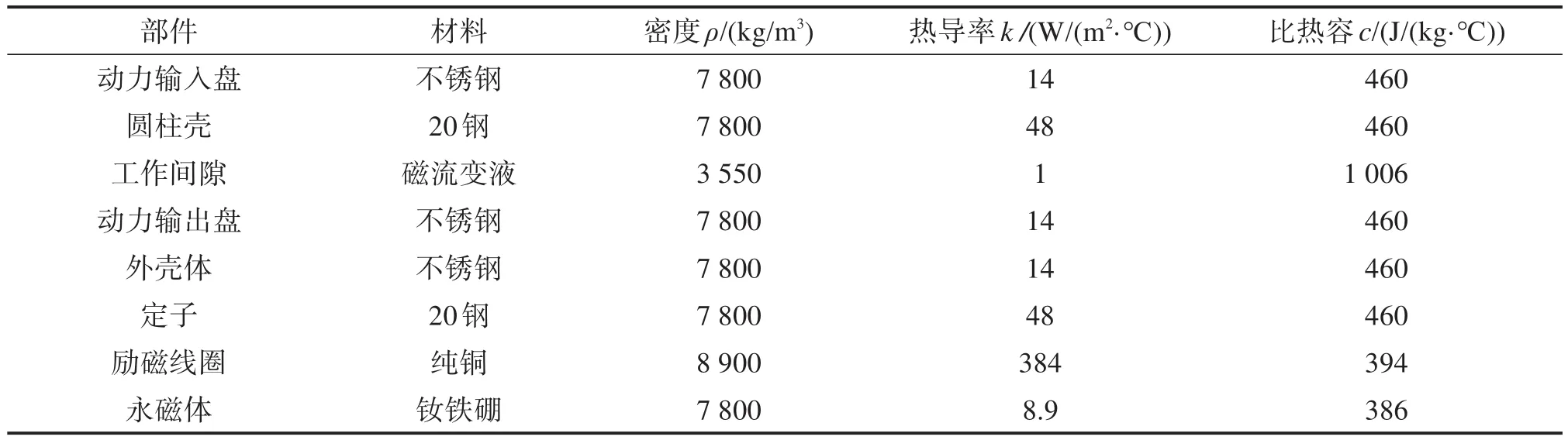

多极式磁流变离合器各部件所用材料的物理属性如表2所示。

表2 多极式磁流变离合器所用材料的物理属性Table 2 Physical properties of materials used in multipole magnetorheological clutch

外壳体表面与空气之间的热传递方式主要为辐射换热和自然对流换热,其复合换热系数∂s=∂c+∂r,其中∂c为自然对流换热系数,∂r为辐射换热系数。根据文献[13],取∂s=9.7 W/(m2·℃)。

由于动力输入盘表面与空气之间的对流换热受到动力输入盘转速的影响,转速越快,其表面与空气之间的对流换热越剧烈。动力输入盘的对流换热系数∂k为:

式中:ds为动力输入盘的直径,mm。

一般情况下,由于多极式磁流变离合器内部零件之间的热辐射很小,基本可以忽略。

2.2 自然散热条件下的温度场分析

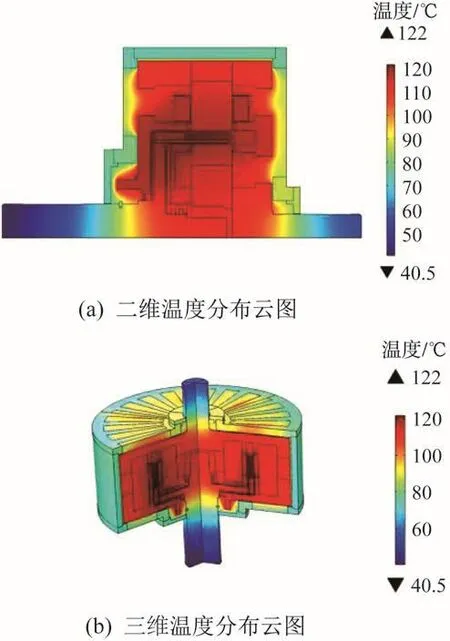

2.2.1 自然散热条件下的稳态温度分布

通过有限元仿真得到滑差功率为150 W时多极式磁流变离合器在自然散热条件下的稳态温度场,其轴向二维温度分布云图如图3(a)所示,三维温度分布云图如图3(b)所示。由图3(a)可以看出,在稳态阶段,多极式磁流变离合器的轴向温度分布相差较大,最高温度出现在磁流变液工作间隙处[14],为122℃;最低温度出现在远离外壳体的动力输入盘轴端处,为40.5℃,二者的温差为81.5℃。最高温度出现在磁流变液工作间隙处的原因是:多极式磁流变离合器的2个热源为磁流变液和励磁线圈,其中磁流变液摩擦生热是主要热源;此外,励磁线圈位于主要通风孔处,散热较快,其温度低于磁流变液;而磁流变液位于结构内部,无法与空气或冷却风直接接触,只能通过与其他零部件之间的热传递进行散热,故散热较慢,导致其所在的工作间隙处温度较高。

图3 自然散热条件下多极式磁流变离合器的稳态温度场Fig.3 Steady state temperature field of multipole magnetorheological clutch under natural heat dissipation

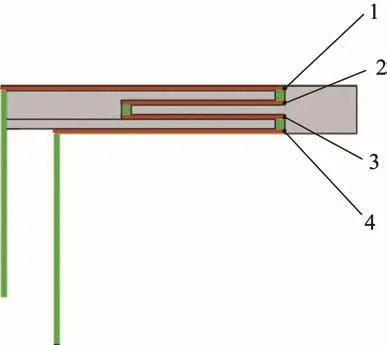

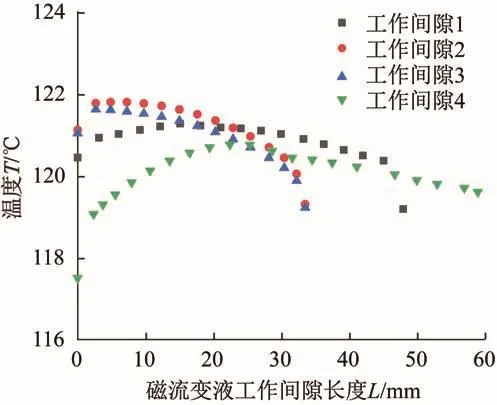

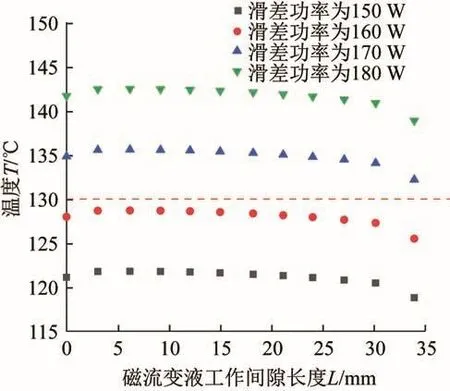

为了探究多极式磁流变离合器中磁流变液的温度变化情况,选择4个磁流变液工作间隙的中心线(标记为1,2,3和4)为温度提取位置,如图4所示。其中,以各工作间隙的右侧端点为原点,沿轴向对磁流变液的温度变化进行分析。当滑差功率为150 W时,各工作间隙处磁流变液的稳态温度分布情况如图5所示。由图5可知,工作间隙2处磁流变液的最高温度高于其他3个工作间隙处的,为121.79℃,故选择工作间隙2作为研究磁流变液温度的主要对象。当滑差功率分别为150,160,170和180 W时磁流变液的温度分布情况如图6所示。由图6可知,不同滑差功率下磁流变液的最高温度分别为121.79,128.69,135.59和142.48℃,而磁流变液的最高许用温度为130℃,则滑差功率为170 W和180 W时磁流变液的稳态温度已经超过其最高许用温度。由此可知,多极式磁流变离合器稳态运行时最大滑差功率的允许范围为160~170 W。

图4 磁流变液工作间隙二维平面示意Fig.4 Two-dimensional plane diagram of magnetorheological fluid working gap

图5 不同工作间隙处磁流变液的稳态温度分布情况Fig.5 Steady state temperature distribution of magnetorheological fluid at different working gaps

图6 不同滑差功率下磁流变液的稳态温度分布情况Fig.6 Steady state temperature distribution of magnetorheological fluid under different slip powers

2.2.2 自然散热条件下的瞬态温度分布

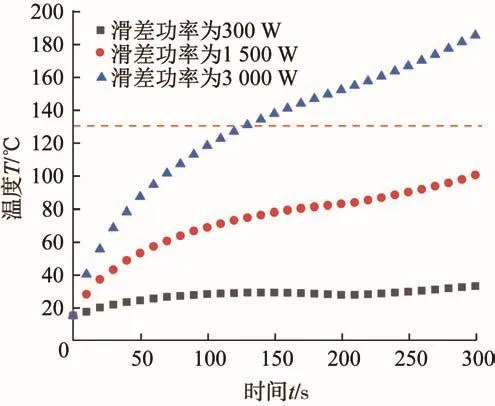

当多极式磁流变离合器处于短时工作模式时,其可传递更高的功率,因此须对其瞬态温度场进行分析。选择工作间隙2为磁流变液温度的提取位置,运行时间取300 s,则可以得到不同滑差功率(300,1 500和3 000 W)下磁流变液的瞬态温度分布情况,如图7所示。在室温为15℃、工作时间为300 s的条件下,3种滑差功率下磁流变液的最高温度分别是32.90,100.17和185.06℃。由于磁流变液的最高许用温度是130℃,则可知多极式磁流变离合器在滑差功率为3 000 W下可工作128 s。

图7 不同滑差功率下磁流变液瞬态温度分布情况Fig.7 Transient temperature distribution of magnetorheological fluid under different slip powers

综上可知,若多极式磁流变离合器在无强制散热条件下工作时,其稳态滑差功率较低,且在较大瞬态滑差功率下的运行时间较短,这大大限制了其应用范围。因此,有必要对多极式磁流变离合器的散热方式进行研究。

2.3 强制风冷散热条件下的温度场分析

2.3.1 强制风冷散热条件下稳态温度分布

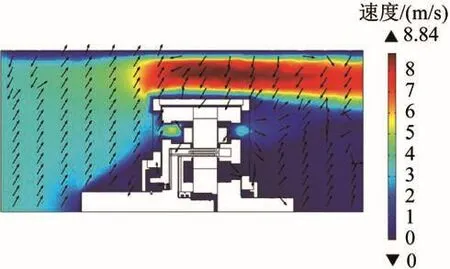

由于温升对磁流变离合器力矩的影响较为明显,当温度较高时,磁流变液的性能会变差甚至失效。因此,须深究磁流变离合器的散热能力,尤其是对于功率大的磁流变离合器,其散热技术极为重要。根据多极式磁流变离合器的实际情况,在其左侧设置进风口,设定风速为3.5 m/s,通过有限元仿真得到其冷却风的速度分布云图,如图8所示(图中箭头表示冷却风流向)。

图8 多极式磁流变离合器冷却风速度分布云图Fig.8 Cloud diagram of cooling air velocity distribution of multipole magnetorheological clutch

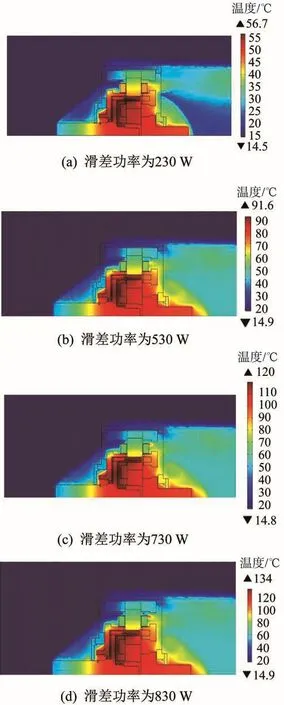

在强制风冷散热条件下,取滑差功率分别为230,530,730和830 W,通过有限元仿真得到多极式磁流变离合器持续制动时的稳态温度场,结果如图9所示。从图中可以看出,不同滑差功率下多极式磁流变离合器的最高温度分别为56.7,91.6,120.0和134.0℃,最高温度出现在磁流变液工作间隙处,最低温度出现在与空气接触的外壳体表面处;滑差功率为830 W时磁流变液的稳态温度已超过其许用温度。因此,在强制风冷散热条件下,多极式磁流变离合器稳态运行时允许的最大滑差功率为730~830W。

图9 强制风冷散热条件下多极式磁流变离合器的稳态温度场Fig.9 Steady state temperature field of multipole magnetorheological clutch under forced air-cooling heat dissipation

2.3.2 强制风冷散热条件下瞬态温度分布

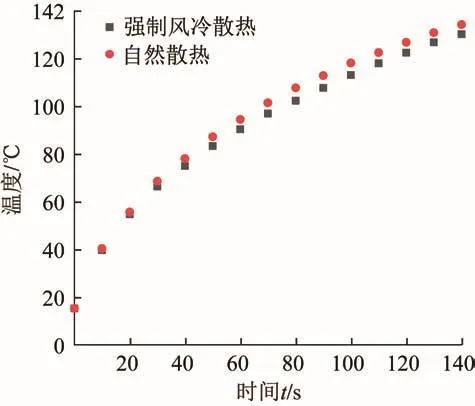

在强制风冷散热条件下,设风速为3.5 m/s,滑差功率为3 000 W,通过有限元仿真分析多极式磁流变离合器在短时工作模式下(工作140 s),其励磁线圈和磁流变液(工作间隙2处)的温度变化情况,并与自然散热条件下的温度进行对比,结果分别如图10和图11所示。由图10可知,在自然散热条件下,励磁线圈的最高温度为38.57℃;在强制风冷散热条件下,励磁线圈的最高温度为36.98℃,降低了1.59℃。由图11可知,在自然散热条件下,磁流变液的最高温度为133.98℃;在强制风冷散热条件下,磁流变液的最高温度为129.93℃,降低了4.05℃。由此说明,风冷散热可延长多极式磁流变离合器的滑差运行时间。

图10 不同散热方式下励磁线圈最高瞬态温度对比Fig.10 Comparison of maximum transient temperature of excitation coil under different heat dissipation modes

图11 不同散热方式下磁流变液最高瞬态温度对比Fig.11 Comparison of maximum transient temperature of magnetorheological fluid under different heat dissipation modes

3 实验验证

3.1 实验平台搭建

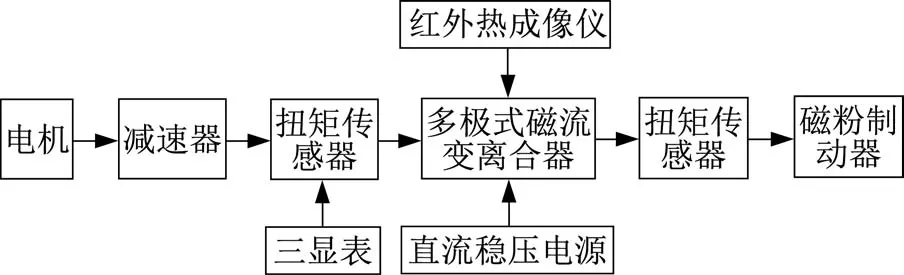

为验证上述温度场仿真结果的准确性,搭建了一个多极式磁流变离合器温度测试实验平台,其主要设备如图12所示,包括动态扭矩传感器、多极式磁流变离合器、红外热成像仪、电机、磁粉制动器、三显表、直流稳压电源和减速器。其中:动态扭矩传感器的型号为JN-DN,其精度为0.5%,可测的最大传动力矩为200 N·m,由蚌埠传感器系统工程有限公司制造;直流稳压电源的型号为PS-3005D-Ⅱ,由深圳市兆信电子仪器设备有限公司制造;红外热成像仪的型号为UTi260B,其测量精度为±2%,测温响应时间不大于500 ms,由优利德科技(中国)股份有限公司制造。

图12 多极式磁流变离合器温度测试实验平台主要设备Fig.12 Main equipment of multipole magnetorheological clutch temperature test experimental platform

多极式磁流变离合器温度测试实验平台实物如图13所示,通过设置不同的电流、转速,可实现不同工作条件下磁流变离合器的温升特性测试。

图13 多极式磁流变离合器温度测试实验平台实物Fig.13 Physical object of multipole magnetorheological clutch temperature test experimental platform

3.2 持续制动工况下的温升特性测试

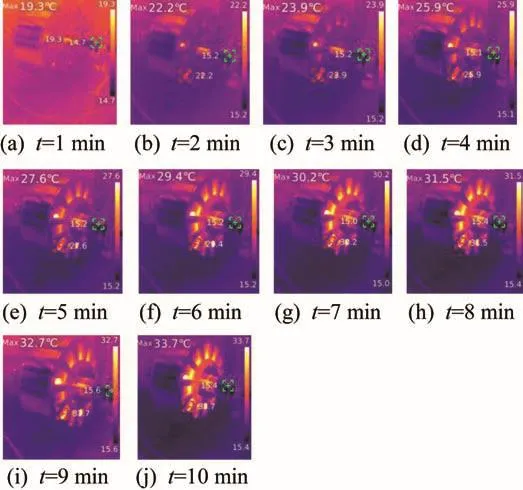

3.2.1 自然散热条件下的温度变化

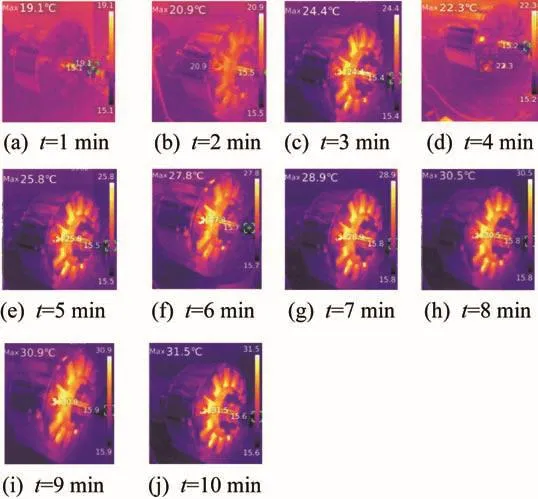

在室温为15℃的自然散热条件下,多极式磁流变离合器在滑差功率为230W、动力输入盘转速为100r/min的条件下持续制动,利用红外热成像仪采集其瞬态温度(间隔1 min采集一次,共采集10 min,下文同),结果如图14所示。由图可知,多极式磁流变离合器的最高瞬态温度一直出现在散热孔附近的励磁线圈处(由于实验平台的设施问题,仅可获取磁流变离合器最外侧的最高温度),不同时刻的最高温度分别为19.3,22.2,23.9,25.9,27.6,29.4,30.2,31.5,32.7 和33.7℃,温度最高的原因是此处为主要散热通道;最低温度出现在远离外壳体的动力输入盘轴端处,此处远离热源且换热系数高,故温度最低。

图14 自然散热条件下多极式磁流变离合器的瞬态温度Fig.14 Transient temperature of multipole magnetorheological clutch under natural heat dissipation

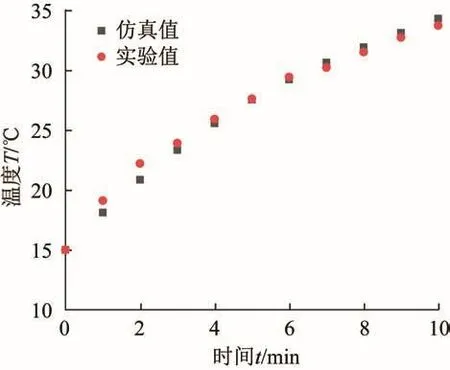

对自然散热条件下励磁线圈最高瞬态温度的仿真值与实验值进行对比,结果如图15所示。从图15中可以看出,当t=0—4 min时,励磁线圈的温升速率较快,其最高瞬态温度的仿真值和实验值分别为25.54℃和25.90℃,相比于初始温度分别升高了10.54℃和10.90℃;当t=4—10 min时,励磁线圈的温升速率较慢,其最高瞬态温度的仿真值和实验值分别为34.28℃和33.70℃,相比于上一阶段的温度分别升高了8.74℃和7.80℃。通过对比可知,当t=2 min时,励磁线圈最高瞬态温度的仿真值与实验值的相对误差最大,此时仿真温度和实验温度分别为20.85℃和22.20℃,相差1.35℃;当t=5 min时,二者的相对误差最小,仅相差0.07℃。

图15 自然散热条件下励磁线圈最高瞬态温度对比Fig.15 Comparison of maximum transient temperature of excitation coil under natural heat dissipation

由图15可知,当t=1—6 min时,励磁线圈的实验温度高于仿真温度;而当t=7—10 min时,仿真温度高于实验温度。造成该结果的主要原因如下:

1)由于仿真分析时对多极式磁流变离合器的有限元模型作了简化处理,忽略了轴承与动力输入盘之间的摩擦生热,故前期实验温度高于仿真温度。

2)通过观察三显表的数据发现,在多极式磁流变离合器运行7 min后,其力矩发生了变化,与初始力矩相比下降了1 N·m[9],使得其滑差功率降低,从而导致实验温升有所下降,而仿真分析时忽略了力矩变化,故后期仿真温度高于实验温度。

3)仿真分析时励磁线圈的最高瞬态温度是直接获取的,而实验研究中是由红外热成像仪拍摄励磁线圈所在散热孔处获得的,此外红外热成像仪存在测量误差,故仿真温度和实验温度存在一定误差。

3.2.2 强制风冷散热条件下的温度变化

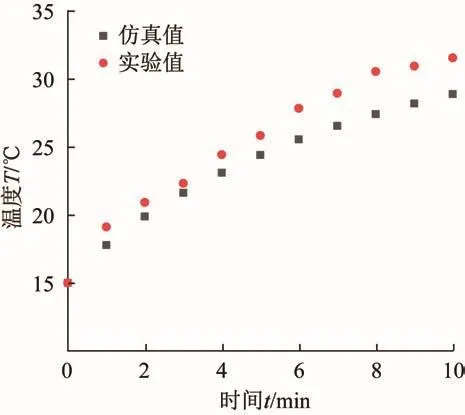

在室温为15℃的强制风冷散热(功率为1 600 W的吹风机在距离动力输入盘约10 cm处进行散热)条件下,多极式磁流变离合器在滑差功率为230 W、动力输入盘转速为100 r/min的条件下连续制动,利用红外热成像仪获取其瞬态温度,结果如图16所示。由图可知,多极式磁流变离合器的最高瞬态温度同样出现在散热孔附近的励磁线圈处,不同时刻下其最高温度分别为 19.1,20.9,22.3,24.4,25.8,27.8,28.9,30.5,30.9和31.5;最低温度同样出现在远离外壳体的动力输入盘轴端处。通过对比不同散热方式下多极式磁流变离合器的最高瞬态温度(滑差运行工作10 min时温度相差2.2℃)可知,强制风冷散热方式可有效降低其温升速度。

图16 强制风冷散热条件下多极式磁流变离合器的瞬态温度Fig.16 Transient temperature of multipole magnetorheological clutch under forced air-cooling heat dissipation

对强制风冷散热条件下励磁线圈最高瞬态温度的仿真值与实验值进行对比,结果如图17所示。从图中可以看出,当t=0—5 min时,励磁线圈的温升速率较快,其最高瞬态温度的仿真值和实验值分别为24.37℃和25.80℃,相比于初始温度分别升高了9.37℃和10.80℃;当t=6—10 min时,励磁线圈的温升速率较慢,其最高瞬态温度的仿真值和实验值分别升至28.85℃和31.50℃,相比上一阶段分别升高了4.48℃和5.70℃。当t=3 min时,励磁线圈最高瞬态温度的仿真值与实验值的相对误差最小,其分别为21.61℃和22.3℃,差值为0.69℃;当t=8 min时,二者的相对误差最大,其分别为27.37℃和30.50℃,此时差值为3.13℃。

由图17可知,励磁线圈的仿真温度一直低于实验温度,造成该结果的主要原因如下:

图17 强制风冷散热条件下励磁线圈最高瞬态温度对比Fig.17 Comparison of maximum transient temperature of excitation coil under forced air-cooling heat dissiportion

1)实验中无法准确获取风冷设备的具体风速,其与仿真风速存在差值。

2)在利用风冷设备对多极式磁流变离合器进行散热时,实验和仿真时的散热区域存在差异。

3)仿真分析时对多极式磁流变离合器的有限元模型作了简化,忽略了轴承与动力输入盘之间的摩擦生热。

4)通过观察三显表数据发现,在多极式磁流变离合器运行一段时间后,其力矩发生了变化,与初始力矩相比减小了0.8 N·m[9],使得其滑差功率降低,从而导致实验中温升有所下降,而仿真分析时忽略了力矩的变化。

5)仿真分析时励磁线圈的最高温度是直接获取的,而实验研究中是由红外热成像仪拍摄励磁线圈所在散热孔处获得的,此外红外热成像仪存在测量误差,故仿真温度和实验温度存在一定误差。

4 结 论

针对所设计的多极式磁流变离合器,采用有限元仿真分析了其在自然散热与强制风冷散热条件下的温度分布特性。

1)多极式磁流变离合器的轴向温度存在差异,随着滑差运行时间的增加,其轴向温度差越来越大。

2)多极式磁流变离合器的最低温度出现在远离外壳体的动力输入盘轴端处,最高温度出现在第2个磁流变液工作间隙处。

3)仿真结果显示,多极式磁流变离合器在自然散热和强制风冷散热条件下连续制动时,可分别在最大滑差功率为160 W和730 W下运行;当滑差功率为3 000 W时,其可运行280 s;在强制风冷散热条件下适当提高风速,可延长其滑差运行时间。

4)由仿真结果与实验结果的对比可知,在自然散热条件下,多极式磁流变离合器励磁线圈最高瞬态温度的最大差值为1.35℃,最小差值为0.07℃;在强制风冷散热条件下,其最大差值为3.13℃,最小差值为0.69℃。