大型往复压缩机主机振动分析与测试研究

2022-09-13黄志强杨仁松

黄志强,杨仁松,李 刚,李 涛,黄 琴,叶 闯

(西南石油大学机电工程学院,四川 成都 610500)

页岩气是一种具有良好开采前景的非常规油气资源。加大对页岩气的开采可以有效降低我国对常规天然气的依赖程度[1-3]。在页岩气开采过程中,当储层与井口的压力差小于0.7 MPa时,流入井筒的流量急剧减小,严重影响页岩气开采产量和效率[4]。此时运用压缩机可以增大储层与井口的压力差,起到增大流量和加大流速的作用,提高页岩气开采产量和效率。另外,井底的页岩气因为压力过小而无法正常外输,须采用压缩机进行增压[5]。

压缩机的核心部件是主机。在页岩气开采过程中,页岩气压力高且波动大,机组转速快,压缩机主机气缸内的页岩气在短时间内被急剧压缩,导致主机承受着多种复杂、周期性激励载荷的作用,致使主机及其零部件产生复杂振动。若主机长时间剧烈振动,轻则其上的零部件出现连接松动,重则导致零部件损坏,严重降低压缩机的工作可靠性[6]。因此,掌握压缩机主机的振动特性,评估主机的振动烈度,找到主机结构中的薄弱部位,有利于优化主机结构,降低主机振动,提高主机的工作可靠性。

针对压缩机振动问题,国内外诸多学者开展了研究。韩韬[7]以K5206NM型压缩机为研究对象,将气体力、主轴承载荷、侧向力作为机体承受的载荷,开展了机体动力响应分析,确定了机体振动较大的部位。郭丽敏[8]以TA-80型压缩机为研究对象,采用敲击试验法得到了整机的固有频率及振型,并开展了机体动态响应分析,研究成果为压缩机的故障诊断提供了参考。Brandeis[9]通过有限元法,在保证计算精度的前提下分析了内燃机机体的振动特性。赵杰等[10]以往复压缩机主机为研究对象,开展了主机模态和动力响应分析,找到了振动超标的原因。杜青川等[11]以某6V型柴油机机体为研究对象,通过模态试验得到了机体的固有频率,研究结果表明机体裙部外侧刚度较弱,须要加强。宋加会[12]以ZW-0.8/10-16型压缩机主机为研究对象,开展了主机机体模态分析,并采用在机体表面涂上阻尼材料的方式来减小主机机体的振动。周厚强[13]以大功率往复压缩机主机为研究对象,开展了主机模态分析,得到了主机在有约束和无约束条件下的前15阶模态,并开展了主机试验模态的测试,测试结果验证了仿真结果的正确性。

目前,对压缩机主机在页岩气开采工况下振动的研究较少,且缺乏测试研究。因此,笔者以大型往复压缩机主机为研究对象,采用瞬态响应分析与实验测试相结合的方法,开展压缩机主机振动研究,为进一步减小压缩机主机的振动及其结构优化提供参考。

1 压缩机主机振动分析理论及模型构建

1.1 主机瞬态响应分析理论

主机瞬态响应分析即求解主机各部位在各个时刻的位移、速度和加速度响应等[14]。对于有阻尼的弹性机构而言,其振动方程为:

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;Q(t)为位移向量;̇(t)为速度向量;̈(t)为加速度向量;F(t)为节点载荷向量。

1.2 主机振动分析有限元模型构建

1)主机三维模型建立。

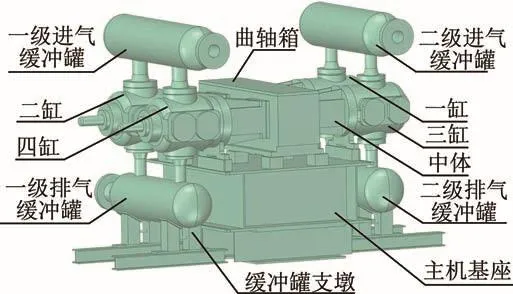

主机上分布有多种加强筋、凸台和油道孔等。在不影响仿真计算精度的情况下[15],将主机结构进行简化。简化后主机的三维模型如图1所示。

图1 压缩机主机的三维模型Fig.1 Three-dimensional model of compressor host

2)材料属性定义。

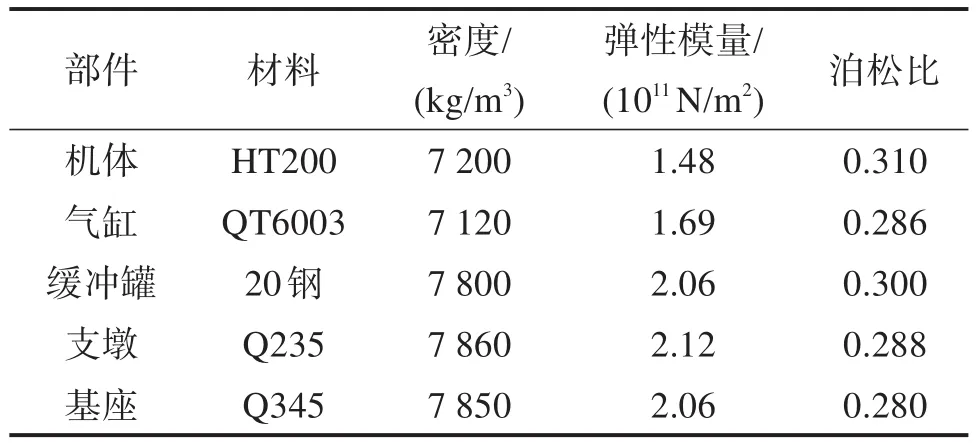

在ANSYS Workbench软件的瞬态响应分析模块中定义各部件的材料参数,如表1所示。

表1 主机各部件材料参数Table 1 Material parameters of each component of host

3)各部件之间接触形式的设置。

主机各部件之间采用焊接或螺栓连接,因此相邻部件之间添加固定接触(bonded)。

4)网格划分。

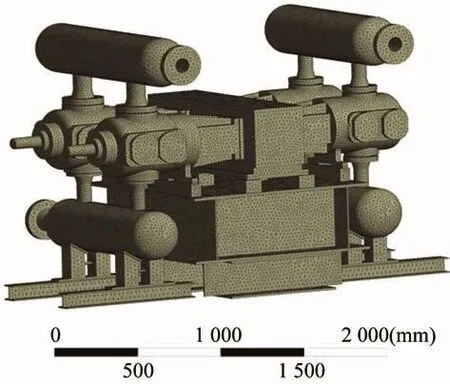

网格划分中实体单元类型有四面体和六面体等。六面体网格的求解精度较高,适用于结构较为简单的模型,四面体网格则适用于结构较为复杂的模型[16]。考虑到压缩机主机结构较为复杂,故采用四面体网格。通过网格无关性检验后,最大网格尺寸设置为20 mm。采用共享拓扑技术可以使主机各个部件相交处的自由度全部耦合,实现力和力矩的有效传递,有效模拟各个部件连接振动时的局部分离与接触情况[17]。网格划分后主机有限元模型如图2所示,共生成345 039个单元、2 213 766个节点。

图2 压缩机主机有限元模型Fig.2 Finite element model of compressor host

2 压缩机主机振动分析

2.1 主机位移约束设置

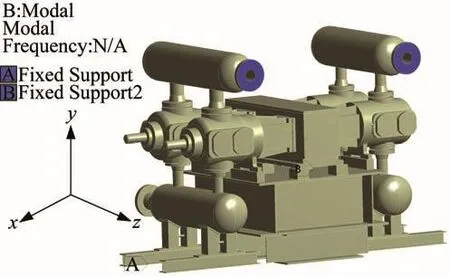

主机基座通过螺栓连接固定于底部撬板,底部撬板通过混凝土浇注固定于地基上。由于地基的刚度较大,振动较小,主机基座的位移忽略不计。主机机体两侧各分布2个气缸,其上端与进气缓冲罐相连,下端与排气缓冲罐相连,排气缓冲罐下部由支墩进行支撑。因此,对主机基座底部、缓冲罐支墩与底部撬板的连接位置施加固定约束A,对缓冲罐进出口与管道相连处施加固定约束B,如图3所示。

图3 主机位移约束示意Fig.3 Schematic of host displacement constraint

2.2 主机激励载荷确定

为了准确预测压缩机主机在页岩气实际开采工况下的振动响应,施加在主机机体上的激励力应尽可能接近压缩机在实际工况下的受力。主机机体受到的激励载荷主要有高压气缸内的气体压力、气体压力和往复惯性力通过导向轴承作用于活塞杆上的侧向力、曲轴高速旋转产生的离心力传递至主轴承上的载荷[18]。

2.2.1 气体压力计算

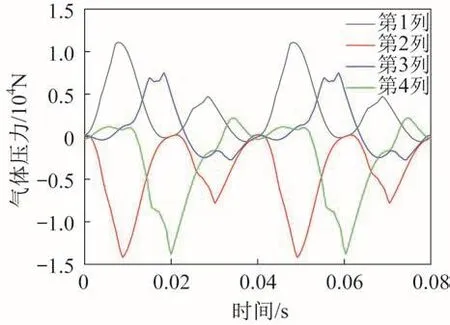

压缩机在吸、排气时,气体压力在垂直方向上对气缸内壁产生较大的冲击作用,因此主要考虑气体压力在垂直方向上对气缸盖和机体的作用。本文研究的压缩机为双作用式,气体压力可分为轴侧气体压力和盖侧气体压力。在2个运行周期内各压缩缸盖侧和轴侧气体压力随时间的变化曲线如图4所示。

图4 各压缩缸盖侧和轴侧气体压力随时间的变化曲线Fig.4 Varying curve of gas force on cylinder head side and shaft side of each compression cylinder with time

2.2.2 侧向力计算

侧向力的大小等于气体压力和往复惯性力合成的综合活塞力在垂直方向的分力。侧向力的作用点和作用方向有规律地变化,且活塞杆与导向轴承之间有一定的间隙,导致活塞杆在移动过程中会敲击导向轴承和缸体,引起主机机体振动。在2个运行周期内各压缩缸侧向力随时间的变化曲线如图5所示。

图5 各压缩缸侧向力随时间的变化曲线Fig.5 Varying curve of lateral force of each compression cylinder with time

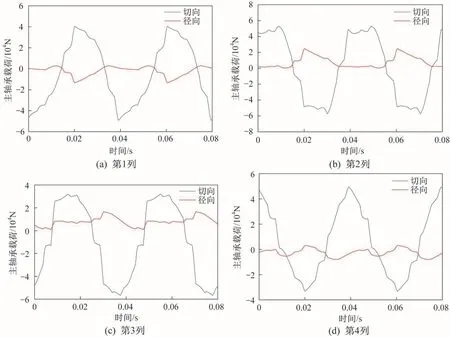

2.2.3 主轴承载荷计算

曲轴对主轴承产生的撞击力具有冲击作用,会引起主轴承振动,并通过与主轴承相连的腹板和加强筋传递至曲轴箱,从而造成主机机体振动。在2个运行周期内各压缩缸主轴承载荷随时间的变化曲线如图6所示。

图6 各压缩缸主轴承载荷随时间的变化曲线Fig.6 Varying curve of bearing load of main shaft of each compression cylinder with time

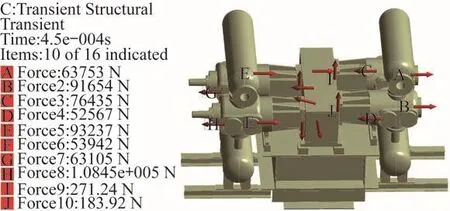

2.3 主机激励载荷施加

在ANSYS Workbench软件中施加载荷的方式有3种:第1种是以恒定载荷的形式加载,适用于载荷恒定不变的情况;第2种是以函数形式加载,适用于载荷变化具有一定规律的情况;第3种是以数据表形式加载,适用于载荷变化且加载的数据量较大的情况。由于加载到主机机体上的气体压力、侧向力和主轴承载荷为周期性交变载荷,且载荷数据较多,因此采用以数据表导入的形式加载。加载时须注意激励力的作用方向及相位差。主机激励载荷施加如图7所示。

图7 主机激励载荷施加示意Fig.7 Schematic of host excitation load application

2.4 主机振动结果和振动烈度分析

2.4.1 主机振动结果分析

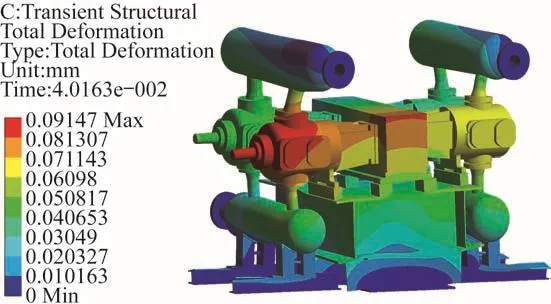

压缩机的驱动装置为三相异步电机。电机转速为1 486 r/min,运行1个周期的时间为0.04 s。求解主机在1个运行周期内的振动响应,得到主机的整体振动变形、应力分布以及各关键部位在x向(往复方向)、z向(曲轴轴线方向)和y向(垂直于前2个方向)的振动速度响应。

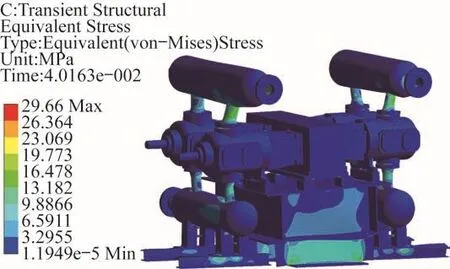

主机振动变形云图如图8所示,应力分布云图如图9所示。由图8可知,主机振动变形较大的部位主要为三缸和四缸的端部、三缸和四缸与缓冲罐的连接部、三缸和四缸的中体连接部以及曲轴箱自由端的上部,其中最大变形出现在四缸端部,为0.09 mm。由图9可知,主机应力集中的部位主要为各气缸与缓冲罐的连接部、主机基座支撑部、缓冲罐支墩与底部撬板的连接部,最大应力出现在一级进气缓冲罐与四缸的连接部,为29.66 MPa。

图8 主机振动变形云图Fig.8 Host vibration deformation nephogram

图9 主机应力云图分布Fig.9 Host stress distribution nephogram

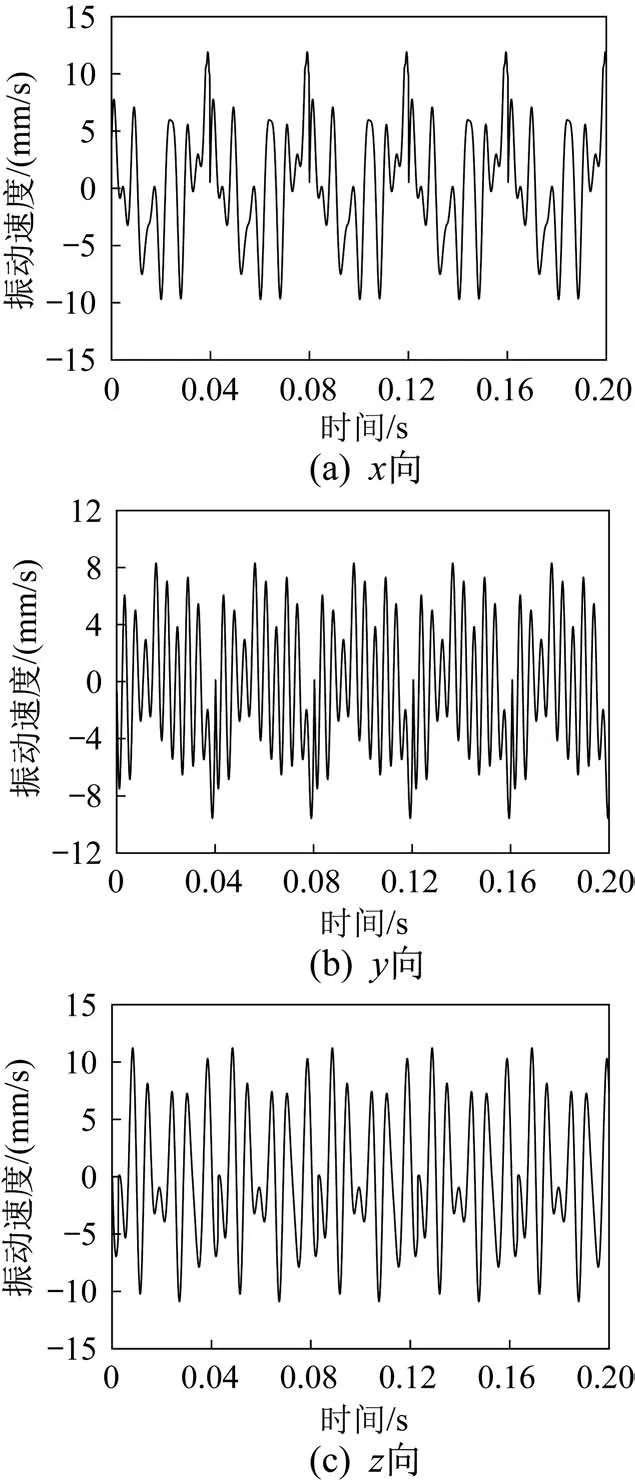

根据GB/T 7777—2003《容积式压缩机机械振动测量与评价》[19],对往复压缩机在x、y和z向的振动速度进行分析。为便于分析振动速度响应规律,拟合了主机各关键部位在5个运行周期内的振动速度响应曲线。现以振动变形最大的四缸端部为例进行分析。四缸端部振动速度响应曲线如图10所示。

由图10可知,四缸端部振动速度大致呈周期性变化,振动速度约在0.04 s或其倍数时刻出现峰值。原因是主机完成气体压缩的周期约为0.04 s,此时活塞处于内/外止点,气腔的压力最大,使得气缸内壁受到的气体载荷冲击作用最大。

图10 四缸端部振动速度响应曲线Fig.10 Response curve of vibration speed at the end of the fourth cylinder

2.4.2 主机振动烈度分析

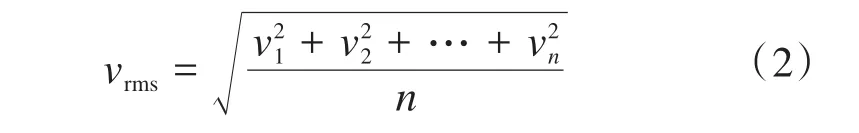

在工程实际应用中,往复压缩机振动的评价指标为振动烈度[19],即振动速度均方根值的最大值。振动速度均方根的计算公式为:

式中:vrms为振动速度均方根;v1、v2、…、vn为n个瞬时振动速度。

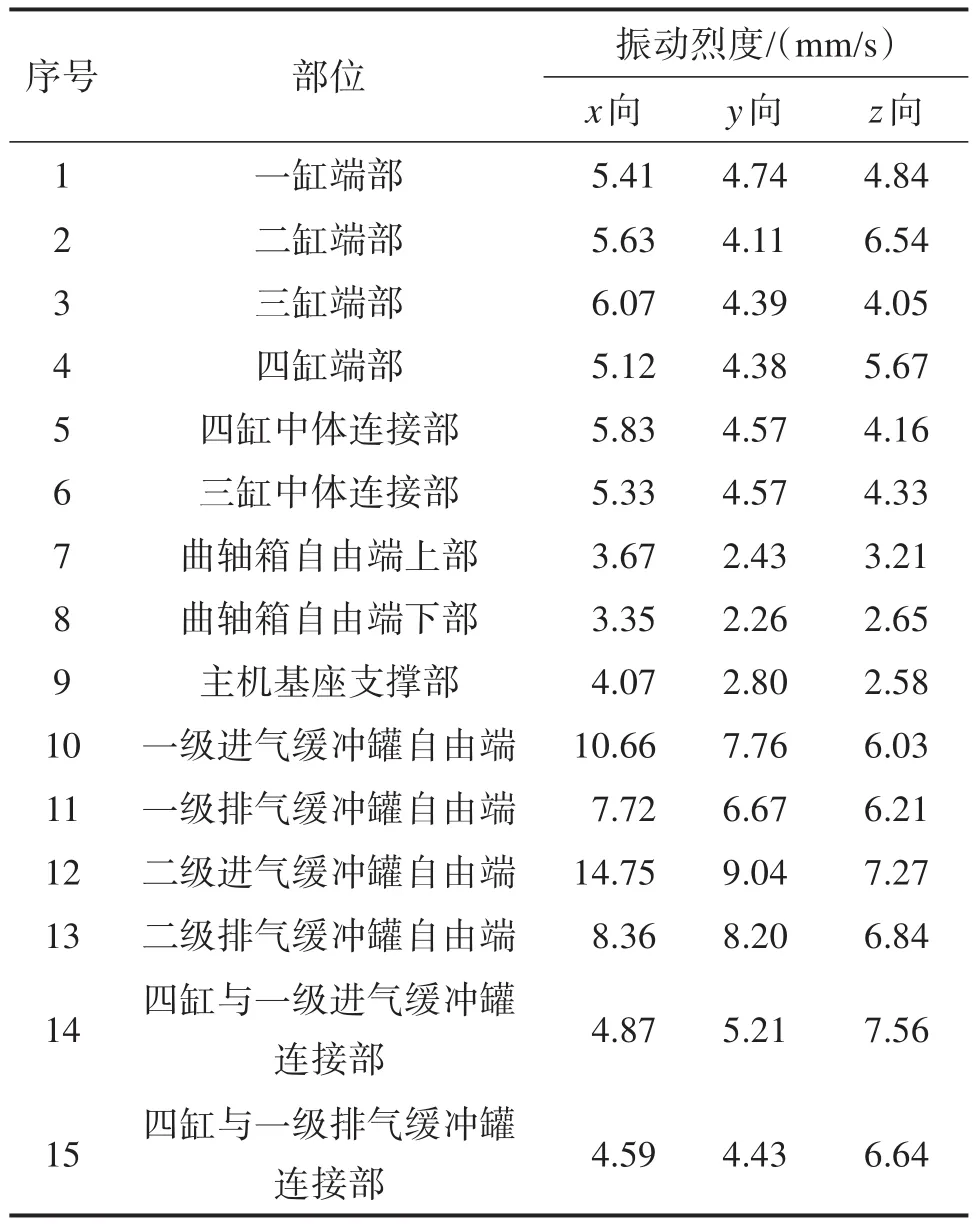

由各部位的振动速度响应值及式(2),计算得到压缩机主机振动较大部位的振动烈度,如表2所示。

由表2可知:主机振动烈度较大的部位主要为各缓冲罐自由端、气缸端部和中体连接部,其中二级进气缓冲罐自由端x向的振动烈度最大,为14.75 mm/s;缓冲罐自由端和气缸端部x向的振动烈度大于y向和z向,原因是x向为压缩气体产生气体爆发力的方向,缓冲罐自由端和气缸端部在x向的受力较大。

表2 压缩机主机振动较大部位的振动烈度Table 2 Vibration intensity of parts with large vibration of compressor host

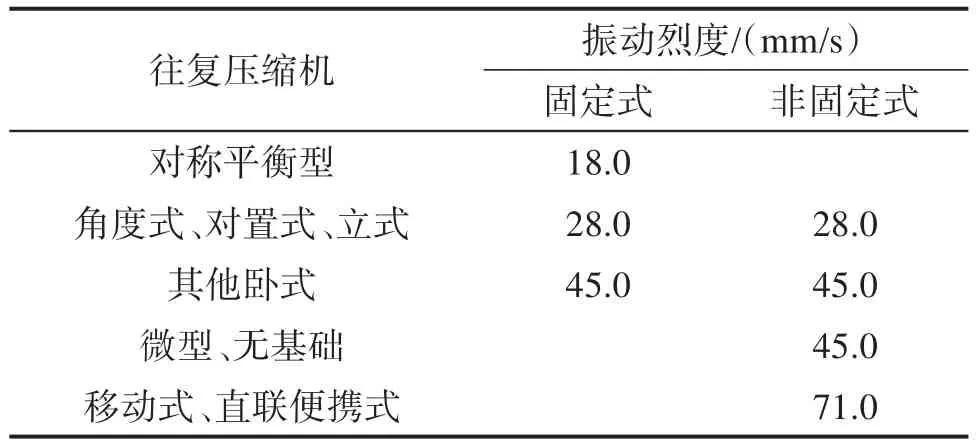

根据GB/T 7777—2003《容积式压缩机机械振动测量与评价》[19],往复压缩机振动烈度应符合表3所示的规定。本文所研究的压缩机为四列对称平衡型,其底部撬板固定于地面,其振动烈度小于18.0 mm/s。由此可知压缩机主机各部位的振动烈度均符合国标的规定。

表3 GB/T 7777—2003中对往复压缩机振动烈度的要求Table 3 Vibration intensity requirements for reciprocating compressors in GB/T 7777—2003

3 压缩机主机振动测试实验

3.1 实验目的及测试布点

为了得到主机各关键部位在载荷激励下的振动响应情况,测试并计算得到主机各部位的振动烈度。根据主机振动特性分析结果,确定在主机各气缸端部、一级和二级缓冲罐的自由端、中体连接部、曲轴箱自由端上部和下部、主机基座支撑部等振动较大的部位进行测试布点,如图11所示。

图11 主机振动实验测试布点示意Fig.11 Schematic of host vibration test points

3.2 实验设备

所采用的Leonova设备状态分析仪的采集频率范围为0~20 kHz,转速测量范围为1~1 500 000 r/min,符合实验设计的频域范围及压缩机工作转速(1 468 r/min)要求。SLD144S-M8型振动传感器是压缩型压电加速度计,用于宽频带振动测量。SLD144S-M8型振动传感器结合带有ISO 10816光谱的Leonova设备,可以测量2~10 Hz之间的低频以及1 000 Hz以内的较高频率。

3.3 实验结果及其与仿真结果的对比

3.3.1 振动速度的对比

采集了主机关键部位各测点在运行工况下的振动速度,采集时间为1.6 s。将振动变形最大的四缸端部振动速度的仿真结果与测试结果进行对比,如图12所示。

由图12可知:

图12 四缸端部振动速度仿真结果与测试结果的对比Fig.12 Comparison of simulation results and test results of vibration velocity at the end of the fourth cylinder

1)四缸端部仿真与测试振动速度整体变化趋势相同,均呈周期性变化,振动速度峰值约出现在0.04 s或者其倍数时刻。此时活塞处于内/外止点,气腔的压力最大,气缸内壁受到的气体载荷冲击作用最大。

2)测试得到的四缸端部在x、y和z向的振动速度峰值分别为12.58,7.87和9.67 mm/s,仿真得到振动速度峰值分别为12.33,6.21和8.05 mm/s,测试值大于仿真值。这可能是由于仿真分析时仅考虑了气体载荷对气缸内壁的冲击作用,而在实际运行工况下主机受到压缩气体的冲击载荷与气流脉动的复杂耦合作用。

3.3.2 振动烈度的对比

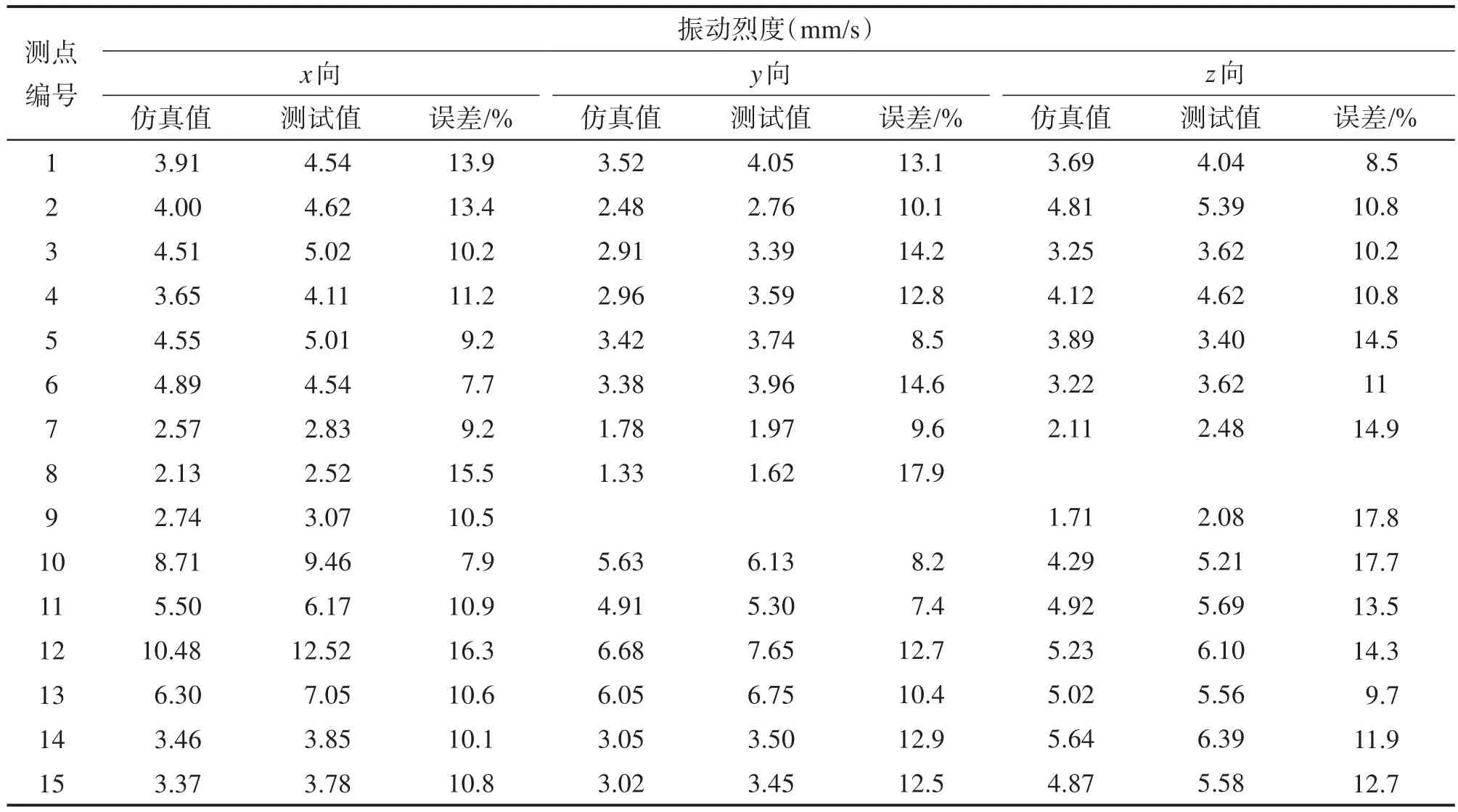

根据仿真与测试得到的主机各关键部位的振动速度,计算得到主机各测点的振动烈度,如表4所示。

由表4可知:

表4 主机各测点振动烈度的仿真结果和测试结果Table 4 Simulation results and test results of vibration intensity at each host test point

1)主机振动较大的部位为各缓冲罐自由端、各气缸端部和中体连接部,其中二级进气缓冲罐自由端x向振动烈度的测试值最大,达到12.52 mm/s,满足GB/T 7777—2023规定的小于18.0 mm/s的要求,主机振动安全。

2)大部分测点x向振动烈度的仿真和测试值比y向和z向的大。原因是x向为压缩气体产生爆发力的方向,主机在x向上受到的激励力更大,这符合压缩机实际受力情况。

3)在x、y和z向,各测点振动烈度仿真值与测试值的最大误差分别为11.16%、11.8%和12.7%,在工程误差允许范围内,验证了仿真方法的合理性和正确性。

4)为了进一步减小机组振动,建议在排气缓冲罐自由端增设U形抱箍圈,在气缸端部增设A形支撑,在中体连接部增大支撑刚度以及在主机基座增设加强筋,以提高机组的工作可靠性。

4 结论

考虑了压缩机主机气体压力、侧向力及主轴承载荷对主机的动态作用,建立了主机振动分析模型,开展了主机振动研究,分析了主机整体变形、应力分布情况,得到了主机振动较大部位的振动速度和振动烈度,进行了主机关键部位的振动速度测试实验,并将测试结果与仿真结果进行了对比。得到如下结论:

1)主机振动分析结果表明,主机振动变形较大的部位主要有三缸和四缸端部、三缸和四缸的中体连接部以及曲轴箱自由端上部等,其中四缸端部振动变形最大,为0.09 mm。主机应力集中部位主要为各气缸与缓冲罐连接部、主机基座支撑部、缓冲罐支墩与底部撬板的连接部,其中一级进气缓冲罐与四缸连接部的应力最大,为29.66 MPa。

2)主机各部位的振动速度均呈周期性变化,振动速度约在0.04 s或其倍数时刻出现峰值。原因是主机完成气体压缩的周期约为0.04 s,活塞处于内/外止点,气腔的压力最大,使得此时气缸内壁受到的气体载荷冲击作用最大。

3)主机上振动烈度较大的部位主要是各缓冲罐自由端、各气缸端部和中体连接部,其中二级进气缓冲罐自由端振动烈度最大,为14.75 mm/s,满足GB/T 7777—2003规定的小于18.0 mm/s的要求,主机振动处于安全状态。

4)在往复方向、垂直方向和轴向,各测点振动烈度仿真值与测试值的最大误差在工程误差允许范围内,验证了仿真方法的合理性和正确性。