粉煤灰/赤泥基发泡陶瓷保温材料的制备及性能研究

2022-09-13高子栋张建茂姜葱葱

潘 红 王 瑾 高子栋 张建茂 姜葱葱

(1 山东省产品质量检验研究院;2 济南中威检测技术有限公司;3 济南大学)

0 引言

我国是世界上主要的氧化铝生产国,赤泥是冶炼生产氧化铝工业中产生的固体废弃物[1]。随着氧化铝工业的发展,我国赤泥的产量与日俱增。据统计,2020 年我国氧化铝产量占全球总产量的54.4%,赤泥堆存量占全球总量的55%[2]。从近些年各省氧化铝产量来看,山东省产量一直稳居全国首位[3]。目前,赤泥的主要处置方式为堆存、填海,污染了土壤、水体,破坏了生态环境;作为水泥原料、硅肥、填料等现有的赤泥利用方式还难以形成规模[4]。按照国家发改委关于“十四五”大宗固体废弃物综合利用的指导意见,亟需探寻有效的赤泥减量化、资源化利用方式[5]。

随着建筑节能“分步式”的发展,我国建筑节能率要求已由1980 年代的30%提升到2010 年代的75%,现如今有些省市甚至提出了居住建筑“节能80%”的要求,向超低能耗被动式建筑又迈进了一步。与此同时,我国建筑的防火设计要求也不断地对外墙保温材料燃烧性能提出更高的要求。GB 50016-2014《建筑设计防火规范》标准中明确要求,对于高于100m 的住宅建筑及高于50m 的公共建筑,其外墙保温材料的燃烧性能必须达到A 级[6]。

基于上述原因,本实验研究了以粉煤灰、赤泥为主要原料,采用粉末烧结工艺方法制备一种燃烧性能达到A 级的外墙保温用粉煤灰/赤泥基发泡陶瓷保温材料,并进行了相关性能的研究以探究最佳制备工艺参数。该研究内容既符合我国建筑节能与防火设计的要求,也顺应了十四五规划下我国墙体材料的发展方向。

1 试验原料及方案

1.1 实验原料

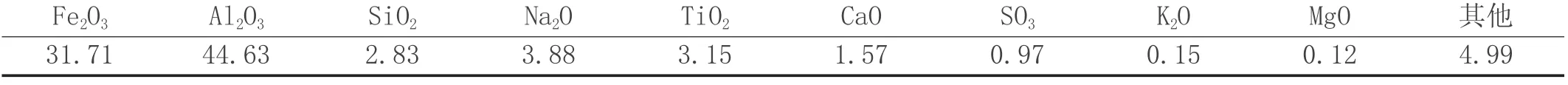

⑴赤泥:购自山东淄博某炼铝厂,其化学成分见表1。

表1 赤泥的化学成分 (%)

⑵粉煤灰:选用济南某电厂生产的I 级粉煤灰,其物理性能和化学成分见表2。

表2 粉煤灰的物理性能和化学成分 (%)

⑶助熔剂:硼砂(Na2B4O7·10H2O),白色粉末,分析纯,纯度99.5%,天津市大茂化学试剂厂。

⑷发泡剂:碳酸钙(CaCO3),白色结晶性粉末,分析纯,纯度≥99.0%,市售。

⑸工业酒精:C2H5OH,无色透明液体,纯度95%。

1.2 试验方案

以粉煤灰、赤泥为主要原料,硼砂为助熔剂,外掺CaCO3发泡剂,采用粉末烧结工艺方法,通过原料粉磨预处理、原料混合、压制成型、烧结等工序制备粉煤灰/赤泥基发泡陶瓷保温材料。

⑴原料粉磨预处理

采用行星式球磨机对粉煤灰、赤泥、助熔剂硼砂三种原材料进行粉磨处理,原料粉磨干燥后利用震击式标准振筛机过200 目筛以备用。

⑵原料混合

按照相应实验方案中的原料配比,另掺两倍原料质量的工业酒精,采用恒速搅拌机将预处理后的原料与工业酒精混合搅拌30min,然后将混匀后的原料置于烘箱中110℃下烘干。

⑶压制成型

将烘干后的原料利用电动粉末压片机压制成型,压力设定为18MPa,成型后的圆饼状坯体直径为6cm,高度为0.5㎝。

按照表3 方案,设置A、B、C 三组试验,分别考察坯体烧成温度、保温时间、发泡剂掺量对保温材料平均孔径、气孔率、表观密度、抗折强度等性能指标的影响,并分析其影响机理。A、B、C 三组实验原料配比中,粉煤灰、赤泥各占35%,助熔剂占比30%。实验A1~A7 中,CaCO3发泡剂的外掺量均为5%,坯体烧成温度分别为630℃、660℃、680℃、690℃、700℃、720℃、750℃,保温时间均为30min。实验B1~B5 中,CaCO3发泡剂的外掺量均为5%,坯体烧成温度为690℃,保温时间分别为10min、20min、30min、40min、50min。实验C1~C4 中,CaCO3发泡剂的外掺量分别为0.5%、2%、5%、8%,坯体烧成温度均为690℃,保温时间均为30min。

表3 实验方案

1.3 测试方法

将烧成后的试样后处理切割打磨成长为3.0~3.7cm,宽为1.6~2.4cm,高为0.5~1.5cm 的规则长方体,以进行其平均孔径、气孔率、表观密度、抗折强度性能测试。为使测量结果具有代表性,应取三次测量结果平均值作为各项指标结果值。

1.3.1 表观密度测试

准确测量后处理切割后的长方体的长l、宽b、高h,计算出其体积V,利用电子天平准确称量其质量m,则试样的表观密度ρ 即可通过公式⑴计算得出。

1.3.2 抗折强度测试

准确测量后处理切割后的长方体的长l、宽b、高h,然后将后处理切割后的长方体置于万能材料实验机上,调整并测量下支座辊轴中心间距距离L,以(5±1)mm/min 的加荷速度加压至试样破坏,记录最大破坏载荷P,则试样的抗折强度R 即可通过公式⑵计算得出。

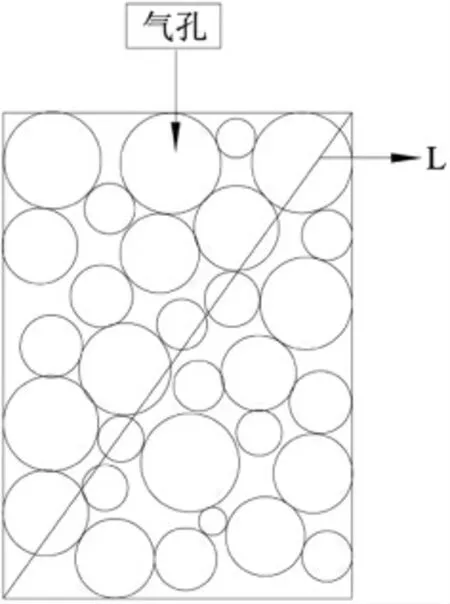

1.3.3 平均孔径测试

在后处理的切割规则的长方体试样表面随机划一条直线,如图1 所示,测量其长度L,然后观察统计该直线穿过的泡孔数量N,则平均孔径d 即可通过式⑶计算得出[7]。

图1 平均孔径测量示意图

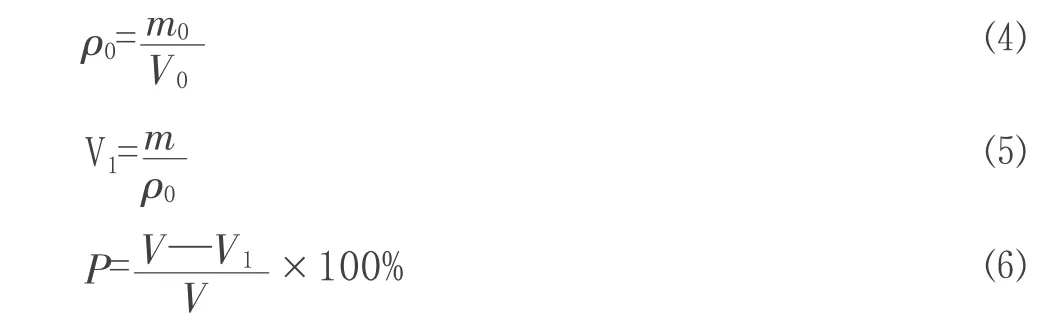

1.3.4 气孔率的测量

取一小块试样将其研磨成细粉状,称取m0(约50g)细粉状试样,使用李氏瓶测量其体积V0,按照公式⑷计算其体积密度ρ0;准确测量后处理切割后的长方体的长l、宽b、高h,计算出其体积V,称量其密度m,按照公式⑸计算其固相体积V1;气孔率P 即可通过公式⑹计算得出[7]。

1.3.5 微观形貌分析

选取具有代表性的试样制样,利用QUANTA FEG 250 型扫描电子显微镜,观察试样内部泡孔微观形貌。

2 结果与讨论

2.1 烧成温度对粉煤灰/ 赤泥基发泡陶瓷保温材料性能的影响

不同烧成温度下,粉煤灰/赤泥基发泡陶瓷保温材料的性能测试结果见图2。由图2 实验结果可以看出,随着烧成温度的升高,发泡陶瓷保温材料的平均孔径逐渐增大后开始减小又再增大,气孔率逐渐增大后略降低,密度呈现先减小后增大的趋势,抗折强度逐渐减小;当烧成温度为690℃时,烧结材料的气孔率最大为64.23%,密度最小为286㎏/m3,抗折强度相对较高为1.492MPa,平均孔径相对较大为3.0mm。观察烧成后试样截面可知,630℃时,试样中基本没有泡孔,随着温度的升高,试样中逐渐产生较多的泡孔,孔径不断增大,泡孔壁不断变薄;690℃时,试样中出现规则的较大孔径泡孔,泡孔壁较薄,呈泡沫状气孔结构;690℃之后,试样内部开始出现通孔,泡孔形态逐渐不规则,出现不同程度的收缩、塌陷现象。因此,在该原材料配比、保温时间条件下,690℃为最佳烧成温度。

图2 烧成温度对粉煤灰/ 赤泥基发泡陶瓷保温材料性能的影响

烧成温度较低时,发泡剂CaCO3发生分解反应的程度有限,产生的气体量较少;试样坯体原料也未完全熔融,内部液相较少,不足以包覆碳酸钙分解产生的气体形成泡孔。随着烧成温度的升高,更多的发泡剂发生分解反应,产生更多气体,同时试样内部液相也不断增多,液相的粘度及表面张力不断降低[8],更有利于试样内部气泡膨胀形成规则泡孔,使得试样内部气孔率不断增大,平均孔径不断增大,密度不断减小,抗折强度不断减小。但当烧成温度到达一定值时,试样内部气泡数量会过多,气泡壁过薄,液相的粘度、表面张力降低的也过多,气泡会冲破液膜形成通孔或逸出坯体,泡孔的形态开始变得不规则,出现试样收缩现象,宏观上表现为保温材料的平均孔径减小,气孔率下降,密度增大,抗折强度继续下降。750℃下,由于保温材料内部的通孔较多,导致其平均孔径相对较大为3.3mm。

2.2 保温时间对粉煤灰/ 赤泥基发泡陶瓷保温材料的影响

不同保温时间下,粉煤灰/赤泥基发泡陶瓷保温材料的性能测试结果见图3。由图3 实验结果可知,随着保温时间的延长,保温材料的平均孔径先增大后减小,气孔率先升高后降低再升高,随之密度、抗折强度表现为先减小后增大。观察试样的横截面可知,当保温时间较短为10min 时,保温材料内部泡孔孔径较小,且分布不均匀,孔壁相对较厚;保温时间为30min 时,保温材料内部泡孔孔径相对较大,且分布均匀、形态完好,孔壁也相对较薄;保温时间超过30min 后,保温材料内部开始不同程度地出现连通孔,试样整体开始收缩。因此,在该原材配比、烧成温度条件下,30min 为最佳保温时间。

图3 保温时间对粉煤灰/ 赤泥基发泡陶瓷保温材料性能的影响

当保温时间较短时,发泡剂虽然发生分解反应产生了气体,但是小的气孔未来得及成长、上浮成为大气孔,使得试样内部泡孔孔径较小且分布不均匀,气孔率比较低,此时保温材料的密度较大、强度较高。随着保温时间的延长,小孔径气孔有充分的成长、发育时间[9-10],保温材料内部泡孔直径逐渐增大,气孔率也逐渐增大,直至使试样内部形成疏松多孔蜂窝结构,与此同时,保温材料的密度不断变小,抗折强度随之变小。但若保温时间过长,气孔成长时间过长,泡孔直径变得过大会冲破孔壁,形成连通孔或逸出试样表面,随着连通孔数量的增多及泡孔逸出试样表面现象的增多,试样整体开始收缩。

2.3 CaCO3 掺量对粉煤灰/ 赤泥基发泡陶瓷保温材料的影响

不同CaCO3掺量下,粉煤灰/赤泥基发泡陶瓷保温材料的性能测试结果见图4。从图4 可以看出,CaCO3发泡剂掺量对保温材料的发泡程度有很大影响,随着Ca-CO3掺量的增加,发泡陶瓷保温材料的平均孔径和气孔率均呈现先增大后减小的趋势,相对应地,密度逐渐降低、抗折强度逐渐减小。观察C1~C4 保温材料试样的横截面可知,CaCO3发泡剂掺量较小为0.5%时,试样内部泡孔数量较少、孔径较小;CaCO3发泡剂掺量为2%时,试样内部泡孔数量增多、孔径变大;CaCO3发泡剂掺量为5%时,试样内部泡孔数量最多、孔径最大、发泡程度最好,且气孔分布较为均匀;CaCO3发泡剂掺量为8%时,试样内部泡孔数量相对较多、孔径也较大,但泡孔形态不规则且有连通孔存在。因此,在该原材配比、烧成温度、保温时间条件下,CaCO3发泡剂的最优掺量为5%。

图4 CaCO3 发泡剂掺量对粉煤灰/ 赤泥基发泡陶瓷保温材料性能的影响

当CaCO3发泡剂掺量较小时,CaCO3发生分解反应产生的CO2量有限,试样内部的泡孔数量也就比较少、孔径比较小,此时的试样密度较大、抗折强度也较高。随着发泡剂掺量的增加,CaCO3高温分解反应加剧,从而产生更多气体,试样内部产生更多的气泡,气泡数量增多、相互间合并成长为大气泡,平均孔径随着增大,密度随着降低,抗折强度随着降低。但当CaCO3的掺量过多时,试样内部的气泡数量不再继续增多,平均孔径也不再继续增大,因为在相同的原材配比、相同的烧成制度下,坯体产生的液相量是有限的,其所能包裹的气泡量也是有限的,有一部分气体会发生逸散,脱离坯体表面,反而使得试样的发泡膨胀程度降低[11]。

2.4 粉煤灰/ 赤泥基发泡陶瓷保温材料微观形貌分析

由上述实验结果可知,在主要原料粉煤灰、赤泥分别占比35%、助熔剂硼砂占比30%条件下,CaCO3发泡剂外掺量为5%,烧成温度为690℃,保温时间为30min 烧成的粉煤灰/赤泥基发泡陶瓷保温材料的性能最优。对此条件下的保温材料试样进行微观结构分析,其扫描电镜照片如图5 所示,(a)为放大130 倍数下的试样内部形貌,(b)为放大1000 倍数下的孔壁微观形貌。由图(a)可知,该条件下试样内部泡孔分布均匀,形态呈规则圆状,泡孔直径约3000μm;由图(b)可知,试样孔壁上分布着许多微小孔,孔径尺寸大概为1~40μm。

图5 粉煤灰/ 赤泥基发泡陶瓷保温材料微观形貌分析影响

3 结论

⑴烧成温度主要对CaCO3分解程度、试样内部液相量及其粘度及表面张力有影响。随着烧成温度的升高,发泡陶瓷保温材料的平均孔径逐渐增大后开始减小再又增大,气孔率逐渐增大后略降低,密度呈现先减小后增大的趋势,抗折强度逐渐减小。

⑵保温时间主要对气孔的成长、发育有影响。随着保温时间的延长,保温材料的平均孔径先增大后减小,气孔率先升高后降低再升高,随之密度、抗折强度表现为先减小后增大。

⑶CaCO3发泡剂掺量对保温材料的发泡程度有很大影响。随着CaCO3掺量的增加,发泡陶瓷保温材料的平均孔径和气孔率均呈现先增大后减小的趋势,相对应地,密度逐渐降低、抗折强度逐渐减小。

⑷在粉煤灰占比35%、赤泥占比35%、硼砂占比30%条件下,CaCO3发泡剂外掺量为5%,烧成温度为690℃,保温时间为30min 烧成的发泡陶瓷保温材料的性能最优,其气孔率为64.23%,密度为286㎏/m3,抗折强度为1.492MPa,平均孔径为3.0mm。该类保温材料不仅消耗利用了固体废弃物,而且在建筑保温、工业窑炉保温等领域具有广阔的应用前景。