基于细观尺度沥青混合料二维建模方法及数值模拟

2022-09-13陈迎姿胡小松陈钧然

陈迎姿 胡小松 陈钧然

(1 广东金融学院;2 深圳市市政工程总公司)

为了对各沥青混合料进行细观力学性能分析,需获取各沥青混合料的细观结构。如何简单、快捷、有效地获取沥青混合料细观结构特征,已成为沥青路面技术领域重要研究方向之一。通过CT 无损扫描技术与数字图像处理技术(DIP)相结合来观测AC-13C 及其细观组分的等效基体的细观结构,不仅为了分析各混合料的细观结构,更深一层的意义在于从细观角度来分析AC-13C 及其等效基体的应力集中过程,以及分析AC-13C 及等效基体在细观特征下应力应变的演化规律,达到分析沥青混合料在细观状态下疲劳损伤机理的目的。

1 试件细观特征的获取方式

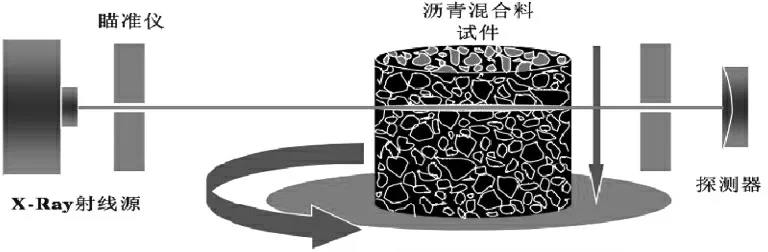

CT 无损扫描又称计算机断层成像技术,它开创于20 世纪70 年代初期,日前应用最广的是X 射线断层扫描技术。X 射线断层扫描技术是把被测沥青混合料试件所检测断层孤立出来独立成像,避免了试件其他部分的干扰和影响,其成像质量高,能清晰、准确地展示沥青混合料部位内部的空间结构信息,典型的X-ray CT 扫描系统如图1 所示。

图1 典型的X- ray CT 扫描系统

2 沥青混合料试验试件的二维细观建模方法及数值模拟

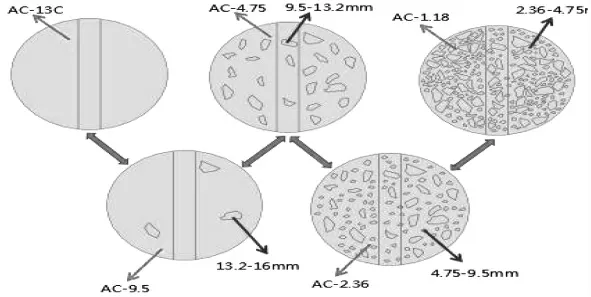

利用按照上述方法统计出来的试件的二维细观特征并结合数字测量技术测量出每一层位各档集料在该层位的数量、位置等信息,根据这些信息来建立AC-13C的各细观等效模型。为了减小偶然性因素,每种数值模拟至少进行6 个平行组。针对获取AC-13C 二维可计算的模型时,小颗粒特征数量巨大以及图像处理过程太过于复杂,本研究提出了沥青混合料试验试件的二维细观建模方法及数值模拟。具体方法如下:

⑴先应用ABAQUS 建立AC-13C 间接拉伸试验试件的圆形均质有限元模型m,其材料参数通过试验得到,模型尺寸为Φ100,按照劈裂试验的加载方式及约束条件在ABAQUS 中对模型与劈裂上压条接触的表面施加0.7MPa 的均布荷载,下压条与模型接触的表面设置U1=U2=U3=0 的边界条件,网格采用Hex-dominated,再进行劈裂试验的二维数字模拟试验。

⑵AC-13C 中剔除出13.2~16mm 这档集料,利用沥青膜厚度与集料粒径相结合方法成型试件,采用比表面积不变的原则,将组成沥青混合料的13.2~16mm 及其粘附的沥青去除,把剩余材料设计成等效组分试件,即上文中的AC-9.5,这样就把AC-13C 沥青混合料分成了13.2~16mm 和其细观等效组分AC-9.5。通过在有限元软件中先建立AC-9.5 劈裂试验试件的圆形均质有限元模型,再把AC-13C 的切割图像进行数字图像处理及测量、统计分析,对13.2~16mm 的集料进行统计分析及标记,再把标记的13.2~16mm 集料按照数字图像中的统计数量、位置、形态及细观特征克隆到AC-9.5 的均质模型中去,这样得到的模型命名为m1,并按照玄武岩的弹性参数对此集料进行材料赋值,按照与AC-13 均质模型相同的条件进行数字模拟试验。

⑶根据上述相同的方法,把9.5~16mm 的集料按照数字图像中的统计数量、位置、形态及细观特征克隆到AC-4.75 的均质模型中去,这样得到的模型命名为m2;把4.75~16mm 的集料按相同的方式克隆到AC-2.36 的均质模型中去,这样得到的模型命名为m3;把1.18~16mm 的集料按照相同的方法克隆到AC-2.36 的均质模型中去,这样得到的模型命名为m4。具体建模过程见图2(从左到右依次为m、m1、m2、m3、m4)。

图2 二维细观有限元模型建立过程

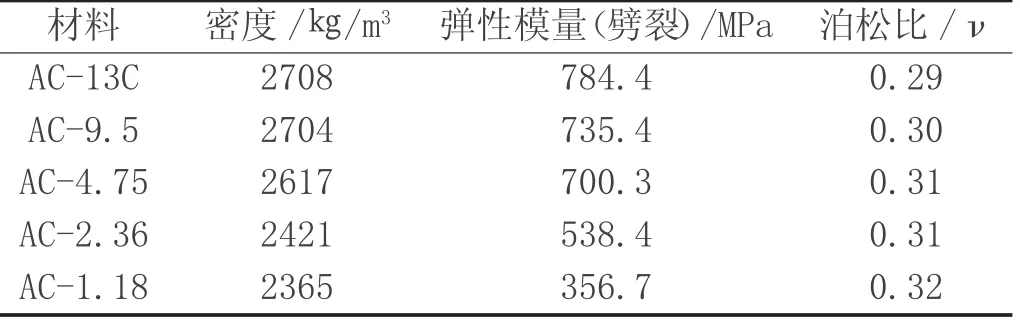

按照与AC-13C 均质模型相同的数值模拟条件进行有限元模拟,具体计算参数见表1,其中AC-13C 及其细观等效组分的参数通过试验获得,玄武岩的弹性模量和泊松比由《岩石工程学》中取得,分别取E=70000MPa,u=0.25,再除以相应的折减系数。

表1 二维细观有限元模型采用的力学参数

按照上述方法建立的各模型及荷载与边界条件的施加如图3。

图3 各细观等效有限元模型

3 数值模拟结果及应力集中分析

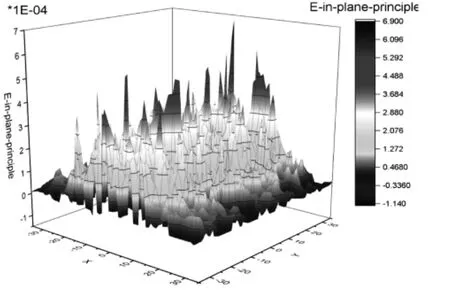

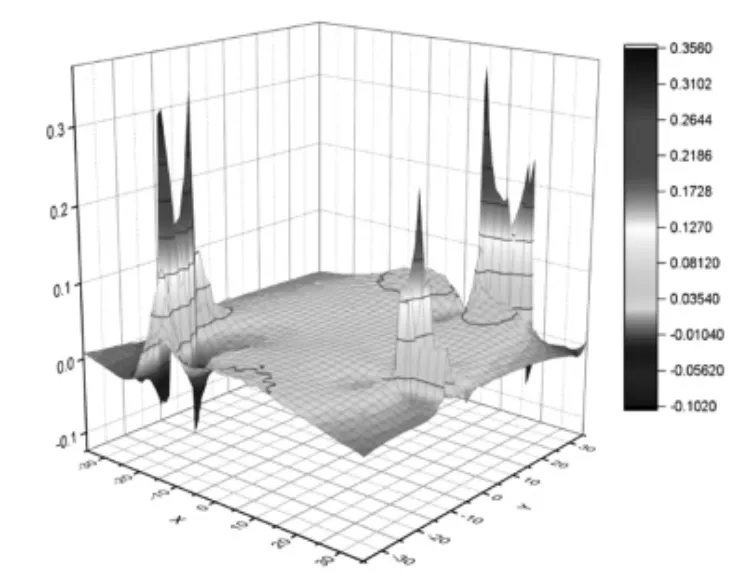

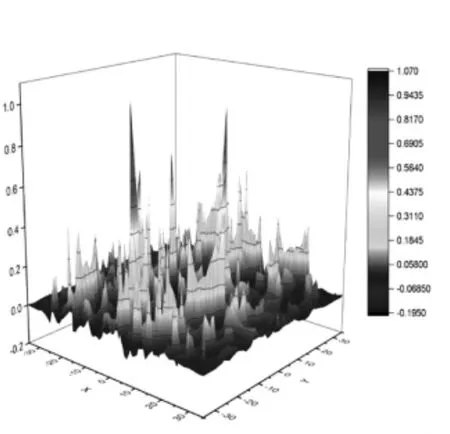

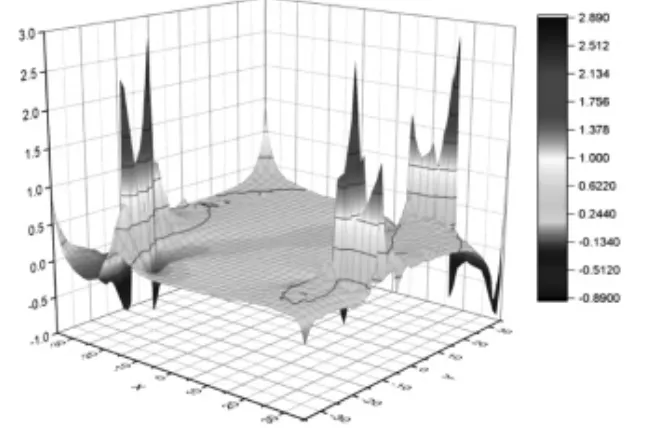

上述细观等效模型按照与均质模型相同的荷载、约束条件、网格类型、网格划分密度等,分别进行劈裂试验的数值模拟。由于细观等效模型较多以及模拟结果的应力、应变的云图数量较大,选取与劈裂疲劳试验破坏相关性较大的Mises 应力、S11以及应变E-Max-in-planeprinciple、E11 为例进行分析,消除边界条件及加载位置的应力集中现象,本研究取圆形模型的内接正方形的数值模拟结果进行分析。为了对AC-13C 的均质模型m及其细观等效模型m1、m2、m3、m4的数值模拟结果进行对比分析,需要从ABAQUS 软件的结果云图中导出上述的应力应变数据并进行数据处理、分析。由于各模型为二维劈裂疲劳试验试件,数据点坐标包含X、Y 两项,加上对应的应力值或应变值作为Z 项,刚好三项,能够在三维立体空间中做成应力或者应变随X、Y 变化而变化的情况。劈裂疲劳试验试件的均质模型m 及其细观等效模型m1、m2、m3、m4的数值模拟结果细观数值解与均质解的比较结果图见图4~图13。

从图4~图13 可以发现,AC-13C 均质模型m 中的Mises 应力云图呈现两头大中间小的“马鞍形”,应力的变化比较均匀,无明显应力集中区域。其细观等效模型m1由于考虑了粒径为13.2~16mm 的集料,在粗集料周围形成了几个应力集中点,表现为图中的“小尖峰”。Mises 应力的非均匀性主要是由投入的这几颗粗集料所引起,在这些集料的周围形成高应力区域,而除去骨料的等效组分的Mises 应力过渡比较平缓。该粒径集料周围的应力集中现象多出现在其棱角附近,可见棱角性影响着骨料周围的应力分布。当沥青混合料受到循环荷载作用时,往往其应力集中区域先发生疲劳损伤,然后再向四周发展。从减小混合料的应力集中、延缓内部结构损伤及增加疲劳寿命的角度考虑,减小粗集料的棱角性,即减少粗集料的针片状含量能够有效提升沥青混合料的力学特性及抗疲劳损伤的能力。从细观等效模型m1到模型m2,随着9.5~13.2 骨料的增加,其内部应力集中点明显增多,最大Mises 应力也从0.562MPa 上升到1.13MPa,这表明在此条件下随着粗集料的增加,导致应力集中现象更为严重。而模型m2~m4的应力集中现象变化不够显著,这是由于随着骨料粒径的减小,其颗粒的均匀性变好,棱角性特征不明显,从而导致这些颗粒及其周围的应力分布比较均匀,有些应力集中的点在细集料加入以后,由于细集料的填充作用,其应力集中程度还有所降低,其他应力、应变的变化规律也相似。

图4 m- Mises

图5 m1- Mises

图6 m2- Mises

图7 m3- Mises

图8 m4- Mises

图9 m- E- in- plane- principle

图10 m1- E- in- plane- principle

图11 m2- E- in- plane- principle

图12 m3- E- in- plane- principle

图13 m4- E- in- plane- principle

为了对AC-13C 均质模型m 与各细观等效模型应力应变进行对比分析,本研究对上述的应力、应变进行了误差分析,由于涉及图片过多,以Mises 应力为例。见图14~图21。

图14 m1 绝对误差

图21 m4 相对误差

图15 m2 绝对误差

图16 m3 绝对误差

图17 m4 绝对误差

图18 m1 相对误差

图19 m2 相对误差

图20 m3 相对误差

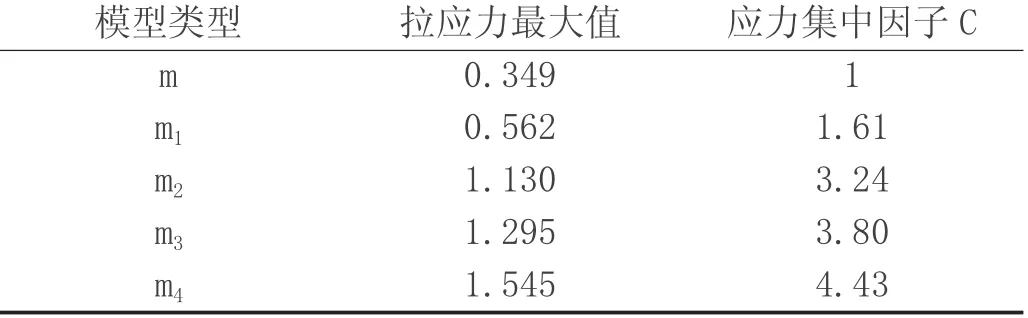

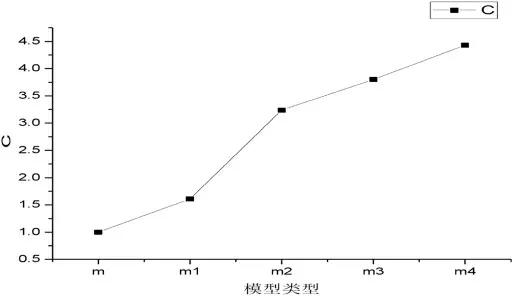

为了从细观尺度详细考察AC-13C 各细观等效模型与均质模型的力学及破坏性质的差异性,除了分析各应力的分布外,本研究还进行了应力集中因子的分析。本研究中的应力集中因子为各细观模型进行数值模拟试验方法计算的拉应力最大值与均质模型计算得到的拉应力最大值的比值,用符号C 来表示,应用应力集中因子能够很好地反映沥青混合料的疲劳损伤、破坏特性及力学性能。各模型的应力集中因子的变化如表2 及图22 所示。

表2 各模型应力集中因子

图22 各模型应力集中因子

对比分析五种模型可以发现,从均质模型m 到细观等效模型m1,由于考虑了13.2~16mm 的集料,最大拉应力从0.349MPa 增加到了0.562MPa,应力集中因子提高了0.61 倍;m1到m2上升速率最快,在m1的基础上提升了2 倍;从m2到m3其应力集中因子只提升了0.56,在m2的基础上仅提升17.28%;而从m3到m4在m3的基础上仅仅提升了16.58%。这再次说明粗集料在引起沥青混合料的应力集中方面起到主要作用,导致其结构内部应力分布不均匀,大集料特别是棱角性尖锐的大集料及其周围一般形成高应力集中区域,而小一级的骨料形成低一级的应力集中区域。

4 结论

⑴粗集料在AC-13C 沥青混合料结构内部的应力集中现象中起着主要作用,应力集中区域一般在粗集料的棱角周围,这是沥青混合料的薄弱区域,大集料特别是棱角性尖锐的大集料及其周围一般形成严重应力集中区域,而小一级的骨料形成低一级的应力集中区域。当在模型中加入的集料粒径在4.75mm 或者2.36mm 以下时,对其应力集中的影响不明显,因此当建立沥青混合料间接拉伸疲劳试验细观模型时,可以把2.36mm 以下的集料、矿粉与沥青看成基体材料。当循环荷载反复作用时,往往是这些应力集中比较严重的区域先发生疲劳损伤,并产生细观裂缝,随着荷载的增加,这种疲劳损伤沿着应力集中区域周围扩展。因此,通过细观尺度研究沥青混合料的应力集中现象对于分析沥青混合料的疲劳损伤特性具有重要意义。

⑵当沥青混合料受到外部循环荷载作用时,其内部高应力集中区域先发生疲劳损伤,产生大一点的细观裂缝,而低一级的应力集中区域接着发生疲劳损伤,产生小一些的细观裂缝,随着疲劳损伤程度的加重,疲劳损伤从高应力区向周围扩展,并寻找新的高应力集中区域,在这些应力集中区域产生新的疲劳损伤,也产生细观裂缝。以此类推,直到沥青混合料各细观裂缝相互连接,形成宏观裂缝,试件的疲劳破坏。因此,通过研究沥青混合料细观结构中的应力集中现象,能够预测沥青混合料的疲劳损伤的发生、发展及疲劳破坏。