改性赤泥脱硫剂干法脱硫性能研究

2021-05-26张腾飞康泽双曹瑞雪李学鹏

张腾飞,康泽双,闫 琨,田 野,曹瑞雪,李学鹏

(1.中铝郑州有色金属研究院有限公司,河南 郑州 450041;2.国家铝冶炼工程技术研究中心,河南 郑州 450041)

赤泥,是铝工业以铝土矿等含铝原料生产氧化铝过程中排放的固体残渣,每生产1吨氧化铝产出1~2吨赤泥。我国是氧化铝生产大国,2019年中国氧化铝产量达到7247.42万吨。目前,我国赤泥的排放量每年超过1亿吨,累积堆存的赤泥超过10亿吨。赤泥中主要成分有SiO2、Al2O3、Fe2O3、CaO、Na2O等物质。由于大量碱性物质的存在,赤泥浸出液的pH值在10~12。赤泥堆场产生的浸出液污染土壤和地下水,对周边环境造成严重的污染。国内外对赤泥进行了大量研究,目前来看能够大宗消纳、成本低且效益明显的赤泥综合利用技术仍未见市场化应用。赤泥主要的处置方式仍以堆存为主。国家“十三五”生态环境保护规划中明确提出,到2020年,赤泥综合利用率达到10%以上,遗憾的是赤泥目前综合利用率低于5%,赤泥规模化利用的道路依然任重而道远。因此,亟需开发赤泥资源化、减量化技术,既可以解决赤泥的污染问题,而且可以达到固体废弃物循环利用的目的。

利用赤泥的碱性脱除工业烟气中的SO2污染物一直受到众多学者的关注和研究。竹涛[1]、左晓琳[2]、陶磊[3]、李惠萍[4]等人通过考察赤泥的液固比、烟气量、液气比等因素,获得了赤泥湿法脱硫的最佳控制条件。赤泥湿法虽脱硫效率高,原料成本低,但湿法技术存在废水处理、设备腐蚀、设备结垢等问题,而且赤泥湿法脱硫工业化成熟案例未见报道。近年来,干法脱硫技术的出现,可以很好的解决湿法脱硫面临的一些问题。利用干法脱硫剂自身的吸附反应性能,脱除烟气中的SO2,完全可以满足工业烟气达标排放。

钙基脱硫剂是一种广泛应用的干法脱硫剂,但钙基脱硫剂在脱硫反应中失效较快,主要因为SO2优先在Ca(OH)2表面反应,Ca(OH)2颗粒的最外面转化为CaSO4,从而阻塞了其内部微孔孔道,导致脱硫效率下降快,造成使用过程中钙基脱硫剂用量大,运行成本高[5]。利用工业碱性固废材料代替干法钙基脱硫剂,既可以节省运行成本,又达到了以废治废的目的。李云中[6]利用混联法赤泥制备干法脱硫剂,通过添加粘接剂,造孔剂,粉煤灰、石膏、Fe2O3等对赤泥进行改性,经过70 h脱硫性能测试,脱硫效率高于99%,100 h脱硫性能测试,脱硫效率高于63%。虽然未见后续报道和工业化应用,但这表明利用赤泥制备的干法脱硫剂脱硫性能较好,具有潜在的应用前景。

本文利用不同的制备方法获得Ca-赤泥体系干法脱硫剂,并通过脱硫评价装置进行脱硫性能测试,对脱硫剂进行表征分析,进一步研究赤泥干法脱硫效果,探究赤泥干法脱硫机理,为赤泥脱硫剂工业化应用提供实验数据参考。

1 实 验

1.1 干法脱硫剂制备

赤泥原料取自河南某企业赤泥堆场。赤泥经过烘干、破碎和过筛等预处理,以备使用。

Ca(OH)2和赤泥按照一定比例进行混合,其中赤泥占上述混合物总质量的百分数分别是0%、30%、50%、70%和100%。之后经过成型,干燥,即可获得赤泥脱硫剂,脱硫剂分别命名为0%赤泥、30%赤泥、50%赤泥、70%赤泥、100%赤泥。

Ca(OH)2和赤泥进行水热改性处理,主要步骤:在水浴条件下,水浴温度60 ℃,液固比3∶1,水浴时间6 h,经过过滤、烘干、成型、干燥,获得水热改性的Ca-赤泥干法脱硫剂。其中赤泥添加量有0%、30%、50%、70%、80%、100%,脱硫剂命名为0%改性赤泥、30%改性赤泥、50%改性赤泥、70%改性赤泥、80%改性赤泥、100%改性赤泥。

作为对比,选取一种商业钙基脱硫剂,同等测试条件下考察其脱硫性能。

1.2 脱硫测试条件

采用自制脱硫性能测试装置,模拟工业低浓度SO2烟气,由钢瓶提供SO2、N2、O2气体,通入计算机自动配气装置混合均匀并按照一定比例通入反应装置中。其中SO2质量浓度约在500 mg/m3,N2体积占比95%左右,O2体积占比4%左右。取待测脱硫剂100 g,放入内径为30 mm,长600 mm的石英反应管中,脱硫剂床层长约150 mm。脱硫反应温度模拟工业脱硫烟气温度约110 ℃。SO2反应前后浓度采用烟气分析仪进行实时监测。

2 结果与讨论

2.1 未改性Ca-赤泥脱硫剂脱硫性能

如图1所示,未添加赤泥的Ca(OH)2脱硫剂,经过3 h脱硫反应后,脱硫效率从100%下降到96%,表现出较好的脱硫性能。Ca(OH)2脱硫剂添加赤泥后,随着赤泥添加比例从30%提高到100%,赤泥添加量越大,脱硫效率越低。之所以出现添加赤泥Ca(OH)2脱硫剂脱硫性能明显下降的现象是因为赤泥比表面积、孔容及孔径均低于Ca(OH)2。赤泥的添加降低了脱硫剂孔道与烟气中SO2的接触面积和反应速率,导致了脱硫性能的明显下降。因此,未在Ca(OH)2脱硫剂中添加赤泥,其效果优于添加赤泥的脱硫剂。以上结果表明,单纯在Ca(OH)2脱硫剂添加赤泥进行改性,对脱硫剂性能会造成不利的效果。

图1 未改性Ca-赤泥脱硫剂性能测试结果

2.2 改性Ca-赤泥脱硫剂脱硫性能

通过对Ca-赤泥脱硫剂进行水热改性,脱硫结果如图2所示。在水热改性条件下,添加比例为30%的赤泥,未明显改变Ca(OH)2脱硫剂脱硫性能,对其影响较小。然而,当赤泥添加量为50%时,经过脱硫反应后,50%改性赤泥脱硫剂脱硫效率明显高于Ca(OH)2脱硫剂19个百分点。继续提高赤泥添加量至70%,70%改性赤泥脱硫效率与50%改性赤泥基本保持一致,脱硫性能均优于Ca(OH)2脱硫剂。为了明确水热改性条件下赤泥的最大添加量,继续提高赤泥添加量至80%,80%改性赤泥经过6 h脱硫反应后,脱硫效率从100%下降到92%,脱硫剂效率低于70%改性赤泥脱硫剂7个百分点,但仍高于Ca(OH)2脱硫剂11个百分点。当赤泥添加量提高至100%时,这时脱硫剂已经不含有Ca(OH)2成分,经过2 h脱硫反应后脱硫效率从100%下降到54%,脱硫效率大幅度下降。结果表明,在水热改性条件下,当赤泥添加比例小于30%左右时,对Ca(OH)2脱硫效果改善作用不明显;当赤泥添加比例介于30%~70%时,随着赤泥添加量的增加,脱硫效率具有明显的性能优势;当赤泥添加比例高于80%时,随着赤泥添加量的增加,脱硫剂脱硫效率表现出快速下降的趋势。因此,在赤泥添加量介于30%~70%条件下对Ca-赤泥脱硫剂进行水热改性,可以明显的提高脱硫剂反应性能和反应持续时间,尤其是添加50%的赤泥量表现出最佳的脱硫性能。

图2 改性Ca-赤泥脱硫剂性能测试结果

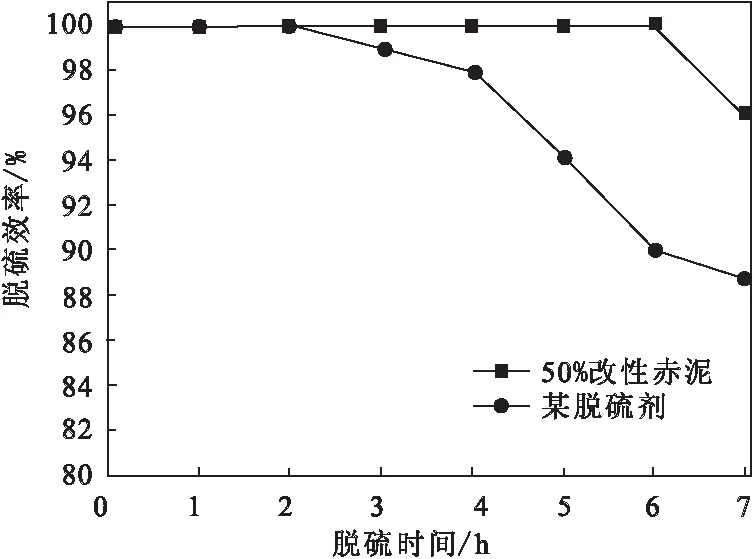

2.3 与某工业用脱硫剂脱硫性能比较

由图3可知,通过与某工业钙基脱硫剂进行脱硫性能对比发现,经过7 h脱硫反应后,50%改性赤泥脱硫剂脱硫效率从100%下降到96%,某工业钙基脱硫剂脱硫效率从100%下降到88%。结果表明,通过对赤泥与Ca(OH)2进行水热处理,提高了其脱硫反应性能。同一脱硫测试条件下,50%改性赤泥脱硫性能优于某工业钙基脱硫剂。添加赤泥替代部分的Ca(OH)2,不仅利用了铝工业排放的固废资源治理工业烟气中的SO2,而且实现了赤泥碱性的降低,为其后续的资源化利用解决了碱性过高的难题,具有明显的经济价值和环境效益。

图3 改性赤泥脱硫剂与工业钙基脱硫剂脱硫对比

2.4 赤泥性质分析

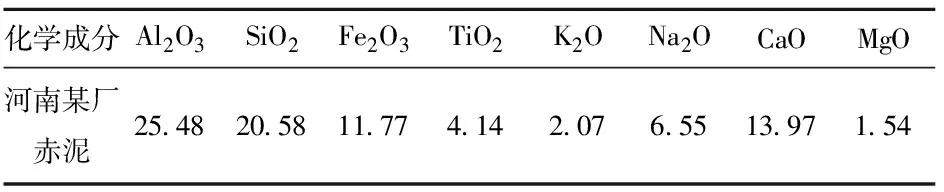

拜耳法赤泥主要化学成分见表1。可以看出,该拜耳法赤泥的主要化学成分中Al2O3和SiO2质量分数在20%~26%,CaO和Fe2O3质量分数在11%~14%,其次含有少量的Na2O(6.55%)、TiO2(4.14%)、MgO(1.54%)和K2O(2.07%)。该赤泥含有大量的脱硫成分,具有很大的利用价值。另外,由于该铝业企业矿石原料为国内铝土矿,采用高温拜耳法生产氧化铝工艺,Fe2O3含量相对较低。

表1 拜耳法赤泥化学成分(质量分数/%)

图4显示赤泥原样放大4000倍SEM结果,可以观察到赤泥主要有分散疏松、形状不同,粒度大小不均一的细小颗粒组成,呈现出块状结构,表面粗糙。

图4 赤泥SEM表征分析

2.5 干法脱硫剂XRD表征分析结果

由图5 XRD表征结果所示,100%赤泥脱硫剂主要矿物组成为水化石榴石和钙霞石,其次是赤铁矿、石英和方解石,其他的还有钙钛矿、一水硬铝石、伊利石、生石膏。经过对赤泥进行水热改性后,100%改性赤泥脱硫剂各主要矿物组成与100%赤泥脱硫剂相比变化不大。100%改性赤泥脱硫剂是在未添加Ca(OH)2对赤泥单纯进行水热改性,其实质相当于对赤泥进行热水脱碱处理,仅仅造成了赤泥附碱转移到溶液中,并未对矿物组成进行改变。但是由于部分碱的流失,因此单纯对赤泥水热改性后脱硫剂脱硫效率反而低于未改性赤泥的脱硫效率。

图5 100%赤泥和100%改性赤泥新鲜脱硫剂XRD谱图

50%改性赤泥脱硫剂脱硫前后XRD谱图见图6所示。经过对赤泥和Ca(OH)2水热改性后,从XRD结果可以明显观察到Ca(OH)2的衍射峰,而且衍射峰比较尖锐,其次是钙霞石、水化石榴石、赤铁矿、生石膏和石英的衍射峰。经过对改性赤泥脱硫剂进行7 h的脱硫性能测试,Ca(OH)2与SO2反应生成了石膏,Ca(OH)2的衍射峰强度明显的变弱,石膏衍射峰强度显著的增强,说明脱硫反应产物中存在大量的石膏。

图6 改性赤泥脱硫前后XRD谱图

2.6 干法脱硫剂BET表征结果

由图7可见,所有脱硫剂吸附曲线与脱附曲线形成了滞后回环,具有明显的Ⅳ型等温曲线。其中,0%改性赤泥和50%改性赤泥脱硫剂吸附脱附性能明显高于优于100%赤泥脱硫剂和100%改性赤泥脱硫剂,具有较大的孔容特征。新鲜脱硫剂的比表面积、孔容和孔径结果见表2。

图7 新鲜脱硫剂N2吸附-脱附等温曲线

表2 脱硫剂N2物理吸附表征结果

由表2可知,经过水热处理后的100%改性赤泥脱硫剂,比表面积、孔容和孔径与100%赤泥脱硫剂基本保持一致,但由于赤泥在液固比3∶1,水热温度60 ℃的条件处理,造成了赤泥附碱从赤泥中析出,反而降低了其脱硫效率。与100%赤泥和100%改性赤泥脱硫剂相比,0%改性赤泥脱硫剂的比表面积、孔容和孔径分别是15.60 m2/g、0.086 cm3/g和21.80 nm,具有明显的优势,因此在脱硫测试中具有较好的脱硫性能。在脱硫剂中添加50%赤泥并进行水热改性后,比表面积为23.60 m2/g,孔容为0.18 cm3/g,孔径为26.9 nm,优于以上所有的脱硫剂,脱硫测试显示出优异的脱硫性能。50%改性赤泥在水热条件下经过改性制备的脱硫剂,有助于增强脱硫剂的疏松多孔特性,有利于提高其比表面积、孔容和孔径。正是因为50%改性赤泥具有较高的比表面积、孔容和孔径,提高了脱硫剂与SO2的接触反应面积,为SO2的扩散提供了更多的传输通道,一定程度上抑制了CaSO4阻塞脱硫剂孔道的速度,进而提高了脱硫的脱硫性能[7]。

3 结 论

通过对Ca(OH)2和赤泥进行水热改性,提高了脱硫剂的比表面积、孔容和孔径,进而增强了脱硫剂脱硫性能,提高了脱硫效率。经过水热改性后,添加50%赤泥的脱硫剂其脱硫性能不仅优于纯钙基脱硫剂,而且优于市场上已经推广应用的钙基脱硫剂,表现出较好的脱硫性能和潜在的应用前景。在改性条件下,赤泥部分代替Ca(OH)2脱硫剂用以脱除烟气中的SO2既可以提高脱硫性能,又降低了脱硫运行成本,实现了赤泥的循环再利用。此外,经过脱硫反应后的脱硫剂,由于其碱性的降低以及石膏的存在,更易于高值化综合利用,解决了脱硫产物的利用难题。