气液固微型流化床的气液传质系数

2022-09-13王凯玥马永丽李琛刘明言

王凯玥,马永丽,李琛,刘明言,2

(1 天津大学化工学院,天津 300350; 2 化学工程联合国家重点实验室(天津大学),天津 300350)

引 言

气液固三相流化床具有高效的质热传递和混合特性[1]。作为一种高效反应器,已广泛用于化工、石化、冶金、生物、环境等过程。相较于宏观三相流化床,微型三相流化床预期可以产生更小的气泡,更大的比表面积,更高的单位体积传热、传质和反应速率,更高的反应转化率或选择性,更低的生产成本;大量反应热可被及时移走,减少事故发生的可能性。因此,和其他微系统一样,更适用于具有快速本征反应动力学的化学反应,或者有操作安全隐患的反应,例如:催化、氧化、磺化、硝化及加氢等反应[2-3]。

目前国内外对三相微型流化床的研究,主要集中在流体力学特性及初步的反应效果评价方面。例如,Li 等[4-6]探究了液体物性、床径和操作条件等对最小流化液速的影响,并采用可视化方法对流型及其转变、气泡行为进行了分析;Li 等[7-8]研究了气泡尺寸和相含率的变化;Liu 等[9-10]分别研究了微型流化床作为反应器在光催化亚甲基蓝和巴豆醛催化氧化反应中的反应性能。但是,对传质特性的研究很少,目前的传质研究主要是针对微通道系统[11-12]。例如,Yao 等[11]分别以水和二乙醇胺溶液吸收二氧化碳为模型物系,通过改变操作条件,探究了微通道反应器的传质性能;Zhu等[12-13]分别研究了平行并联微通道反应器和具有膨胀节的微通道中的传质特性,发现多通道和膨胀节会促进传质。Conlisk 等[14]研究了电场作用下微通道的传质规律,Zhang[15]将描述吸附层流动的多尺度方法用于传质计算中,得到了更精确的结果。但是,微通道反应器流型多为弹状流,不适用于颗粒较多的非均相催化反应,而微型三相流化床可使颗粒充分流化,流型多为分散鼓泡流,因此,有必要对微型三相流化床的传质特性进行研究。

Dong 等[16]研究了三相微型流化床在不同表观气速和液速条件下的气液体积传质系数,并与微型气液鼓泡塔的传质特性进行了比较。结果表明,固体颗粒的加入,增强了床层扰动,提高了气液传质性能。Saima[17]研究了液固微型流化床中苯甲酸-水体系的液固传质性能,得到了与宏观流化床传质规律类似的结果。除了表观气液速度,影响相间传质的因素还有很多。本文在上述工作的基础上,借助于可视化测试技术等,进一步研究三相微型流化床的气-液传质特性,包括通过改变微型三相流化床的表观气液速度、床径和颗粒大小等参量,获得三相微型流化床内的相间传质规律。

1 实验装置及测试方法

1.1 实验装置及流程

气液固微型流化床气液传质实验装置及流程如图1所示。

图1 气液固微型流化床传质实验装置及流程Fig.1 Experimental setup and flowchart of mass transfer in the gas-liquid-solid micro-fluidized bed

微型流化床主体部分所用材料为聚醚醚酮(PEEK)。其溢流堰和气液分布器参考了Li 等[7]的设备结构,气液分布器为双层法兰结构,中间由一支架连接。顶部法兰上端开有4 mm深的凹槽,并与100 mm 长的毛细管流化床主体相连接。中间双圆盘支架中心开有直径1 mm、长10 mm 的孔,其中填满了玻璃微珠。底部法兰的底部和侧面各开有2 mm 宽的孔,作为气体和液体的进入通道。固定盘的孔道两边用平均直径为38 μm 的筛网密封,筛网下方加入棉材以增大气体阻力。进液口处插入一20 mm长针头,其上端口穿过筛网,进入中间固定盘中。溢流堰下方入口直径与毛细管流化床外径相当,并逐渐扩大为锥形开口,液体从侧方出口排出。气体通过溢流堰上的开口排入大气,液体从过滤网覆盖的旁路流出。整个装置系统由环氧黏合剂和硅胶垫圈连接和密封。

实验以NaOH 水溶液化学吸收CO2为气液传质模型反应物系探讨气液固微型流化床内的气液传质规律。实验在常温常压环境下进行。气相CO2由钢瓶供应,纯度为99.9%,并由质量流量计控制进气流量;液相NaOH 水溶液浓度为0.1 mol/L,由注射泵控制进液速度。采用内径分别为1.6、2.0 和2.4 mm的毛细管作为微型流化床的实验主体部分。固体颗粒采用三种不同平均直径的玻璃微珠,平均粒径(dp)分别为160、190、220 μm。每次实验前,将液体充满整个毛细管流化床,固体颗粒从溢流堰口加入,堆积成10 mm 高的固定床层高度。再调节表观气速和表观液速,使其产生均匀气泡,实现稳定的三相流态化。进行实验时,固定表观液速(气速),调节表观气速(液速),待流化状态稳定后,使用移液枪在溢流堰出口处取少量液体,测量其pH,用于传质研究。实验前使用水浴将所用氢氧化钠溶液控制在25℃,并迅速完成数据的测试,使温度保持统一。

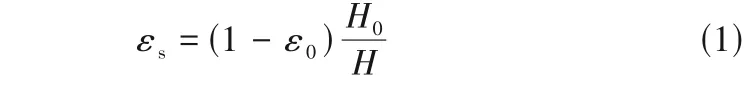

在进行三相微型流化床的可视化研究时,应用激光诱导荧光测试系统记录毛细管流化床中的三相流动状态,使用SpeedSense Lab 120高速摄像机和F/2.8 微距镜头在400 Hz 下拍摄50 张照片,并在Dynamic Studio软件平台上进行处理,获得气泡直径及气含率等流动特性参数。固含率采用式(1)计算。

式中,εs为固含率;ε0为床层初始空隙率,本文为0.35~0.38;H0为初始床高,mm;H为床层膨胀后高度,mm。实验中床层的初始高度为10 mm,膨胀后高度为20~40 mm 不等,计算得此时流化床内的固含率在0.15~0.30范围内。

1.2 气含率以及相界面积的测量

气含率主要采用可视化方法辅助计算机软件处理测得。如图2(a)为高速摄像机在黑暗条件下拍摄的微型三相流化床的局部流动照片,在Dynamic Studio 软件平台上进行处理。在拍摄照片之前先用标尺进行标定,接着使用shadow tracking功能提取出气泡的轮廓(气泡较小以及气泡重叠部分气泡需要手动提取),如图2(b)所示,软件会自动计算出此时每个气泡的直径,这里取此时气泡的平均直径0.68 mm 作为计算依据。数出此时流化床内的气泡个数进而求出气泡所占体积,计算出毛细管内的气含率fg=V气泡/V流化床为0.054。相界面积a则由式(7)计算得出为476 m-1。

图2 图片处理求取气含率过程Fig.2 Image processing process

1.3 气液传质系数测量及计算

气液相化学吸收的传质阻力主要由气膜阻力、液膜阻力以及化学反应阻力构成。传质过程的控制步骤取决于传质阻力最大的环节,可由实测的数据来确定。对于NaOH 水溶液吸收CO2的传质过程,实验测得其控制环节主要在液相中[18],故是液膜控制的传质过程,传质阻力主要集中在液膜侧,化学反应对传质的影响可以忽略。液相传质系数与NaOH的浓度有关。

根据双膜模型,气液传质速率方程可表示为

因为该过程属于液膜控制,在稳态条件下,总传质系数可认为是液相传质系数,即

式中,NA为传质通量,kmol/(m2·s);c*为CO2在NaOH 溶 液 中 的 平 衡 浓 度,kmol/m3;c为 某 时 刻NaOH 吸收部分CO2气体的浓度,kmol/m3;KL为总传质系数,m/s;kL为液相传质系数,m/s。

实验表明,NaOH 水溶液吸收CO2为一级反应[19],对单位微元做质量衡算,可表示为

式中,kLa为总液相体积传质系数(这里也是液相体积传质系数),s-1;a为单位体积床层传质相界面积,m-1。

假设体积传质系数kLa为常数,积分得

式中,Q为反应的体积流量,m3/s;V为反应体积,m3。

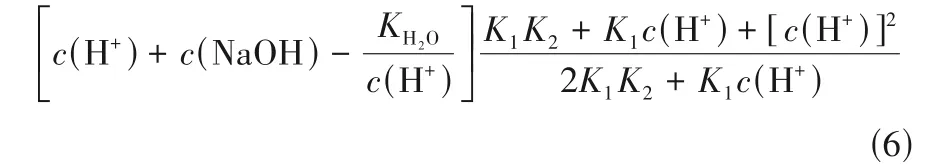

NaOH 水溶液和CO2进行化学吸收反应时,Inada等[20]提出了CO2浓度和溶液pH 间的关系式,如式(6)所示。c(CO2)=

式中,KH2O=10-14,K1=10-6.352,K2=10-10.329。

用实验测得的总液相体积传质系数kLa与可视化技术测得的单位体积流化床的气液相界面积a[式(7)]的比值计算液相传质系数kL。

式中,fg为气含率;db为气泡直径,m。

气泡的当量直径为同一时间内所有气泡直径的平均值,可视化测量所得的气液体积传质系数属于整个三相微型流化床内的平均值。

2 实验结果与讨论

2.1 表观速度对传质系数的影响

2.1.1 表观气速对传质系数的影响

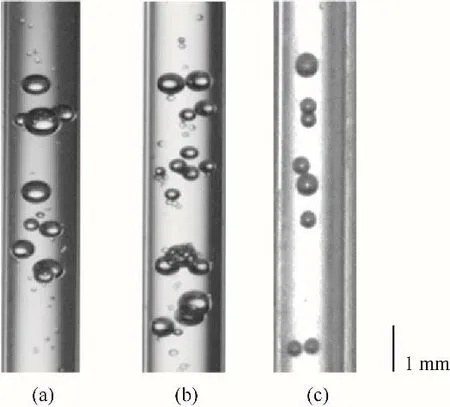

(1)表观气速对体积传质系数的影响 图3 展示了三相微型流化床的体积传质系数随表观气速的变化规律。从单个曲线变化趋势可以看出,在一定范围内,随着表观气速和表观液速的增加,微型流化床的体积传质系数kLa均呈增长趋势。表观液速固定时,kLa随着表观气速呈缓慢-快速-缓慢的增加趋势,在表观气速约为3.000×10-3和7.000×10-3m/s 时,其增长速率出现转折。在表观气速较低时,流型主要为分散鼓泡流[图4(a)],该流型下kLa随表观气速增加的增长幅度很小。此时颗粒对气泡的逸出有阻碍作用,气泡数量也较少。当表观气速进一步增加时,流型转变为聚并鼓泡流[图4(b)~(d)],此时毛细管内气泡数量有所增加,气含率明显增加,从而使相界面积增大,传质系数有较快增长。当表观气速继续增加[图4(d)],此时过大的表观气速导致毛细管内产生更多的气泡,同时气泡间会发生聚并,使得相界面积和停留时间减小,传质系数增长速率会减缓。

图3 气液固微型流化床中体积传质系数随表观气速的变化(dp=190 μm,T=25℃,D=2.0 mm,c(NaOH)=0.1 mol/L)Fig.3 Variation of volumetric mass transfer coefficient with superficial gas velocity in gas-liquid-solid micro-fluidized bed

图4 不同表观气速下微型三相流化床内气泡流动状态Fig.4 Flow patterns of gas bubbles in gas-liquid-solid microfluidized beds at different superficial gas velocities(D=2.0 mm,dp=190 μm)

(2)表观气速对相界面积的影响 图5(a)显示了相界面积与表观气速的关系,该图很好地印证了上述分析:微型流化床中的相界面积变化基本与气含率的变化一致。在表观液速为3.124×10-3m/s 时,气含率和相界面积在表观气速3.000×10-3~6.000×10-3m/s 范围内快速增长[图5(b)]。在此范围内,可以既保持气泡数量的增加,气泡间也没有过多聚并。在表观气速小于3.000×10-3m/s 时,分散鼓泡流的流型导致此时的气含率和相界面积都较低。表观气速大于7.000×10-3m/s 时,气泡的聚并导致了气泡直径的增加,相界面积增长速率减慢。

图5 气液固微型流化床中的气液相界面积、气泡直径和气含率随表观气速的变化(dp=190 μm,T=25℃,c(NaOH)=0.1 mol/L)Fig.5 Changes of gas-liquid phase interface area,bubble diameter and gas holdup with superficial gas velocity in gas-liquid-solid micro-fluidized bed

(3)表观气速对液相传质系数的影响 气液固微型流化床中气泡与周围液体之间的传质效果取决于气泡尺寸和运动行为。图6 展示了3 种直径三相微型流化床液相传质系数随表观气速的变化规律。可以看出,随着表观气速增加,液相传质系数呈现增加趋势。已有传质研究发现,气泡直径大于2.0 mm时,kL随气泡直径的增大而减小;对于直径小于2.0 mm 的气泡,kL随气泡直径的增大而增大;而对于直径更小的气泡(0.8 mm 以下),kL基本没有变化[21-22]。本文研究中,微型流化床中的气泡直径在0.5~0.8 mm 之间。但是,从图7 微型流化床kL随气泡直径变化曲线可以看出,kL仍然会有微弱增加。为了排除表观流速的影响,使用不同的气液分布器形成不同直径的气泡,测量其传质系数,发现液相传质系数仍然随气泡直径的增加有小幅度的增长。这可能是因为微型流化床中气泡与颗粒直径比值较小,直径更大的气泡经过颗粒床层时,颗粒会受到气泡的扰动作用,气液边壁处传质阻力减小。但是,与气泡直径相比,流体速度的改变对微型流化床的传质影响更大。微型流化床中表观流体速度较低,Reynolds 数为10 左右,为层流状态,颗粒的扰动增强流体的湍动,对整体的传质系数提升有很大的帮助。综合相界面积和液相传质系数的结果可以发现,表观气速的改变对相界面积的影响更为显著。

图7 气液固微型流化床液相传质系数随气泡直径的变化(UL=3.076×10-3 m/s,UG=4.587×10-3 m/s,D=2.0 mm,dp=190 μm,T=25℃,c(NaOH)=0.1 mol/L)Fig.7 Changes of liquid-phase mass transfer coefficient with bubble diameter in gas-liquid-solid micro-fluidized bed

对比宏观流化床,在相同的表观流速下,微型三相流化床的体积传质系数(0.02~0.06 s-1)要高于宏观流化床(<0.01 s-1),这是因为微型流化床中具有更高的相界面积,可达几百甚至一千,而宏观流化床只有一两百甚至几十[1],所以微型流化床主要是通过增加相界面积的方式来使其体积传质系数增加。

表观气速增加时,气泡数量快速增加,气含率升高使得此时相界面积a快速增长;而对于液相传质系数,微型流化床内流体的速度很低,Reynolds数为10 左右,多为层流。所以当表观气速增加时,液相传质系数变化相对较小,因为流体运动而使传质增加的效果不明显;同时微型流化床内的小气泡具有表面刚性[23],基本都处于球形状态,这就导致其液相传质系数比较小,处在10-5~10-4ms-1的量级内[24](图6、图11)。而在宏观流化床中,流体速度较高,多为湍流,体系内表观速度的增加易形成更大的流体湍动,从而强化传质;同时宏观床内的气泡尺寸分布明显,而且大气泡在上升过程中有明显的形变,气泡发生形变时局部液膜厚度降低以及接触面积变大,更有利于气液传质行为的进行,液相传质系数会有所增加。以上分析进一步解释了两种流化床强化传质的不同方式。

图6 气液固微型流化床液相传质系数随表观气速的变化(dp=190 μm,T=25℃,c(NaOH)=0.1 mol/L)Fig.6 Changes of liquid-phase mass transfer coefficient with superficial gas velocity in gas-liquid-solid micro-fluidized bed

图11 气液固微型流化床液相传质系数随表观液速的变化(dp=190 μm,T=25℃,c(NaOH)=0.1 mol/L)Fig.11 Changes of liquid-phase mass transfer coefficient with superficial liquid velocity in gas-liquid-solid micro-fluidized bed

2.1.2 表观液速对传质系数的影响

(1)表观液速对体积传质系数的影响 在实验操作范围内,表观液速的增加对三相微型流化床的kLa的增加影响较小,如图8 所示。当表观气速相同时,随着表观液速的增加,体积传质系数略有增加,当表观液速大于6.000×10-3m/s 时,体积传质系数有减小的趋势。这是因为,一方面,表观液速增加时,微型流化床内会产生更小的气泡,如图9所示,但同时气泡的上升速度增加也会缩短气泡的停留时间,使得气含率下降[25]。但是另一方面,表观液速的增加,会促进液膜的表面更新,由于该反应属于液膜控制的吸收过程,会使体系内的传质系数有明显提高。在这两方面共同的作用下,气液体积传质系数呈缓慢增加的趋势。

图8 气液固微型流化床中体积传质系数随表观液速的变化(dp=190 μm,T=25℃,c(NaOH)=0.1 mol/L)Fig.8 Variation of volumetric mass transfer coefficient with superficial liquid velocity in gas-liquid-solid micro-fluidized bed

图9 不同表观液速下三相微型流化床内气泡流动状态Fig.9 Flow patterns of gas bubbles in gas-liquid-solid microfluidized beds at different superficial liquid velocities(D=2.0 mm)

(2)表观液速对相界面积的影响 气泡大小、气含率和气液相界面积随表观液速的变化如图10 所示。可以看出,表观液速增加时,气泡的大小和数量都有所下降,气含率和相界面积均呈缓慢下降趋势。与表观气速的影响相比,表观液速对于相界面积的影响较小,因为表观气速的改变直接影响了气泡生成的数量,而表观液速的改变主要影响气泡的间距以及停留时间。

图10 气液固微型流化床中的气液相界面积、气泡直径和气含率随表观液速的变化(dp=190 μm,T=25℃,c(NaOH)=0.1 mol/L)Fig.10 Changes of phase interface area,bubble diameter and gas holdup with superficial liquid velocity in gas-liquid-solid micro-fluidized bed

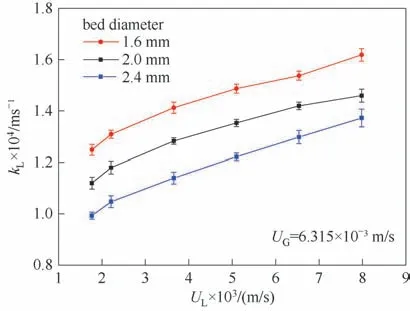

(3)表观液速对液相传质系数的影响 图11展示了3种直径三相微型流化床液相传质系数随表观液速的变化规律,与表观气速的影响类似,同样呈现增加趋势。实验中发现,增强表观液速对床层的膨胀影响很大,如图9(d)、(e)所示,因为液相的流动是流化颗粒的主要动力,更有利于气泡的生成和相间传质。表观液速增大时,流化床内的颗粒会加速运动,减小了气泡与液体之间的传质阻力,使得液相传质系数明显增大。

如2.1.1 节中所述,与表观气速的影响相似,表观液速的改变,相对于微型流化床相界面积仍然是影响体积传质系数的主要因素。许多大型流化床在表观液速增加时kLa呈下降趋势[1],而本实验中的微型流化床kLa仍有所增加。虽然表观液速的增加会使气液相界面积减小,但微型床仍有着较高的相界面积,再加上液速增加带来的kL的增加,使得微型流化床的体积传质系数依然呈现增加趋势。即在一定的表观液速条件下,综合考虑液相传质系数和相界面积的变化,液速增加时微型流化床依然有着较高的体积传质系数。但是如果要在此基础上强化微型流化床的传质,通过改变气液分布器的结构使之产生更小的气泡来增加气液相界面积,比单纯增强表观速度要更有效果。

2.1.3 床径对传质系数的影响

(1)床径对体积传质系数的影响 如图12 所示,随着微型流化床内径的增加,体积传质系数会相应减小,三种不同的床径在表观速度改变时增长规律相似。对于更小直径的流化床,它在表观气速和液速较小时,即UG<3.000×10-3m/s、UL<2.000×10-3m/s时表现出更小的增长趋势[26],但是随着表观气速的增加其增长速率明显加快。对于床径小的微型流化床,气泡尺寸更小,如图13所示,壁效应更为显著,床壁面对气泡从颗粒中上升有明显阻碍作用,但是,这会使气泡与颗粒流体混合程度增大,减少气液界面阻力,使kLa有较为明显的上升。

图12 气液固微型流化床体积传质系数随床径的变化(dp=190 μm,T=25℃,c(NaOH)=0.1 mol/L)Fig.12 Changes of liquid-phase mass transfer coefficient with bed diameter in gas-liquid-solid micro-fluidized bed

图13 不同床径下三相微型流化床内气泡流动状态Fig.13 Flow patterns of gas bubbles in gas-liquid-solid microfluidized beds at different bed sizes(dp=190 μm)

(2)床径对相界面积的影响 对于更小直径的流化床,相同流速下床层内颗粒的膨胀高度会更大,这一点与表观液速增加时的现象类似。此时颗粒之间的间距增加更有利于气泡的生成,因此具有更高的相界面积(图5、图10),相对的其增长速度也会更快一些。

(3)床径对液相传质系数的影响 如图6、图11所示,小直径流化床的液相传质系数kL显著增加,可能是因为床径减小,颗粒在毛细管内运动更加剧烈,促使了液相传质系数的增加,但其具体的影响机理还需要进一步的研究。

上述研究结果与Dong 等[16]在3.0 mm 微型流化床中的传质系数随表观气速增加的规律相似:表观气速逐渐增加时,有一个体积传质系数快速增加而后减慢的过程,但由于其他操作条件(如表观液速、气液分布器等)的不同,故转折的表观气速范围有所差异。但与随表观液速增加而气液体积传质系数下降的规律有些不同,说明减小流化床的直径,表观液速对床内的流动湍动有显著的加强,传质性能得以提高。

综上分析可知,三相微型流化床的气液体积传质系数受相界面积的影响较大。在改变表观气速时,相界面积(气含率)是影响其体积传质系数的主要因素;而改变液体速度是影响液相体积传质系数的主要因素。另外,气泡直径的改变在微型流化床内或者是在气泡很小时对整体传质效果影响很小。由于微型床的相界面积较高,故其kL有可能小于宏观流化床。

图14 将气液微型鼓泡塔与三相微型流化床的体积传质系数相比较。可以看出,在相同条件下,三相微型流化床的kLa是微型气液鼓泡塔的1.1~1.5倍。虽然颗粒的引入会增大气泡的直径,导致相界面积有所减少,但是颗粒同时会增强流化床内流体的湍动,促进相间混合与液膜表面更新,降低气液间传质阻力,两者的相互作用使得kLa仍然处于较高状态。

图14 气液微鼓泡塔与三相微型流化床体积传质系数比较(dp=190 μm,T=25℃,c(NaOH)=0.1 mol/L,D=2.0 mm)Fig.14 Volumetric mass transfer coefficient between gasliquid bubbling micro-column and gas-liquid-solid

在宏观流化床中,由于颗粒直径和床径相差较大,壁效应的影响可以忽略。生产中可以使用更大尺寸的流化床增加生产处理能力,也可以使用更小尺寸的流化床来增强局部湍动而强化传质。微型流化床床径很小,壁面处的速度与床中心处速度不同,壁面摩擦导致部分能量耗散使得气液两相的混合受到影响,从而使得传质增强效果下降。Tang等[27]研究发现液固微型流化床的最小流化速度会受到壁效应的影响而增加,在微型三相床中壁面效应也同样存在。图12 中可以看出,随着床径的减小,微型流化床的体积传质系数增长速率减慢。在图5(a)中能明显看到,床径减小时,它的相界面积增长减缓。因此,对于微型流化床,减小床径虽然可以增加气液相界面积,但是壁效应的增强会使得体积传质系数无法随着床径的减小而均匀增加。另外,当床径减小时,微型流化床的操作范围也相对变小,能够处理的体积流量减小,这在未来可以通过并联等方式来加以解决。

2.2 颗粒直径对传质系数的影响

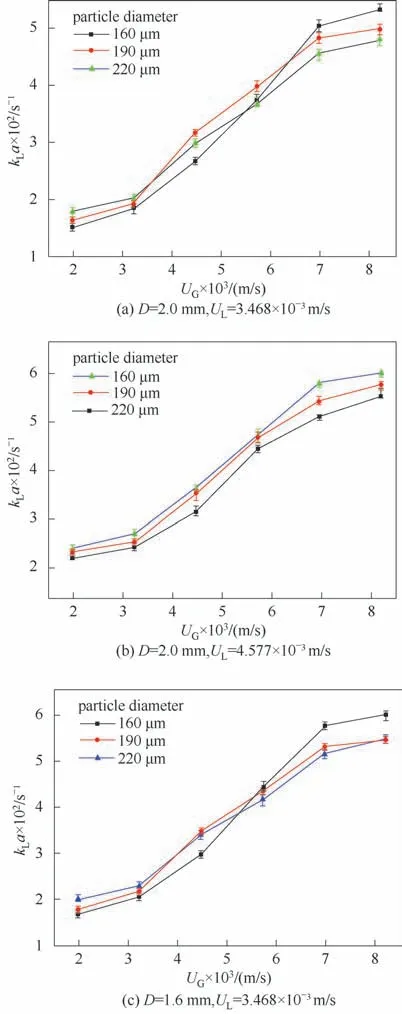

图15 为两种不同表观液速下2.0 mm 和1.6 mm微型流化床内三种不同粒径的kLa变化曲线。在表观液速为3.468×10-3m/s 和表观气速低于4.000×10-3m/s 的情况下,160 μm 直径的颗粒的kLa比较低;随着表观气速的增大,kLa会逐渐超过更大颗粒的值;在表观液速上升到4.577×10-3m/s 时,小直径颗粒的流化床的kLa在测量范围内一直处于较高值。在以前对三相微型流化床流体力学特性的研究中,粒径的减小会导致气泡尺寸的增大[5]。在表观气速和表观液速都较低时,大气泡的相界面积较小,而且此时颗粒对流体的扰动不明显,导致其体积传质系数较低。原因解释如下,在三相流化床中,气液传质行为主要在颗粒床层中发生。在初始床层高度和表观液速一定时,小颗粒有更高的膨胀高度,床体的直径越小,这种现象越明显。当表观气速和表观液速增加时,气含率以及颗粒间距都有所上升,小颗粒流化床中气泡与液体和颗粒之间有更充分的接触,减小了气液间的传质阻力,局部传质效果更好。另外,小颗粒更容易附着在气泡周围,在气泡从颗粒层中脱离时会跟随气泡上升一段距离然后再落下,这也对流体的湍动起到加强的作用,以上原因使小颗粒流化床具有更大的kLa。一般地,宏观流化床的kLa随着颗粒直径的增大而减小[1],这与微型流化床有所区别。在直径为1.6 mm 的微型流化床中,如图15(c)所示,基于上述原因,其kLa更大一些,且小粒径超过大粒径的表观气速转折点提前,即在更小的表观气速下就可以获得更大的kLa。在宏观流化床中,颗粒直径增大其传质系数也会增大,这一点与微型流化床有所差异,原因除上述外,可能还与微型床的壁效应有关。

图15 颗粒直径对气液固微型流化床体积传质系数的影响(T=25℃,c(NaOH)=0.1 mol/L)Fig.15 Effect of particle diameter on volumetric mass transfer coefficient in gas-liquid-solid micro-fluidized bed

图16 是不同颗粒直径下微型流化床液相传质系数kL受表观气速的影响结果。表观气速改变时,三者变化趋势基本相似,此时,表观液速较低,故小粒径流化床传质系数较小,随着表观气速增加,之间的差距逐渐缩小。图17 是不同颗粒直径微型流化床液相传质系数kL受表观液速的影响曲线。表观液速增加时,160 μm 粒径的流化床传质系数也逐渐超过220 μm 的。这两图进一步印证了粒径对kL有比较显著的影响。

图16 表观气速改变时不同粒径气液固微型流化床的液相传质系数(T=25℃,c(NaOH)=0.1 mol/L,D=2.0 mm)Fig.16 Liquid-phase mass transfer coefficients of gas-liquidsolid micro-fluidized bed with different particle sizes when superficial gas velocity changes

图17 表观液速改变时不同粒径气液固微型流化床的液相传质系数(T=25℃,c(NaOH)=0.1 mol/L,D=2.0 mm)Fig.17 Liquid-phase mass transfer coefficients of fluidized beds with different particle sizes when superficial liquid velocity changes

图18 显示了气泡尺寸与颗粒尺寸之比受操作条件的影响结果。由图18可以看出,随着表观气速和表观液速的增大,比值均逐渐减小。气泡直径与粒径比值越小,颗粒与气泡之间的扰动作用也越大,使得传质系数增强。在操作范围内,气泡与颗粒直径比值变化明显,说明当表观气速或者表观液速增加时,使用粒径小的颗粒传质效果最好,这与图11所得出的结论相吻合。另外,表观液速增加时比值的波动会比表观气速增加时明显,是因为表观液速增加时会强化颗粒的流化,气泡间有更高的碰撞与聚并频率,从而气泡尺寸波动较大。

图18 三相微型流化床中气泡与颗粒尺寸之比受流体速度的影响(T=25℃,c(NaOH)=0.1 mol/L,D=2.0 mm)Fig.18 Effect of fluid velocity on the ratio of bubble diameter to particle diameter in gas-liquid-solid micro-fluidized bed

在三相微型流化床中,壁效应是不可以忽略的。在壁面处,床层的空隙率要比中间大,这就导致壁面处的阻力要大于主体区,使流体与颗粒无法均匀混合,如果固体颗粒作为催化剂或者参与反应,会大大影响传质性能和反应速率等。减小颗粒直径或者增大床层直径,可以减少壁效应带来的不利影响。但是在本实验中,1.6 mm 流化床的传质系数要高于2.0 mm 的,可能有以下几个原因:(1)使用的气液分布器处在流化床的正中心,且表观气速很低,气泡基本都在床层中心生成,所以壁面对于传质的影响不大;(2)壁效应会对局部的传质产生影响,但是对于微型流化床整体的传质来说,减小床径使相界面积和总传质系数依然有所增加。

需要指出的是,由于三相微型流化床内的流动复杂性以及测试技术的局限性,研究结果还很初步,需要今后继续深入研究。例如,液相的表面张力、操作温度和压力等,都会对三相微型流化床的气液传质产生影响,是进一步的研究内容;液-固传质和混合,三相传热和反应等,也是很重要的方向;另外,本文主要对三相微型流化床整体的传质规律进行了分析,关于单个气泡周围的局部传质基础研究有待开展。

2.3 微型流化床的传质系数与微型固定床之间的比较

为了维持固体颗粒床层的相对静止形成固定床,需要通入的表观气速和表观液速足够小,在表观气速为1.040×10-3m/s、表观液速为8.240×10-4m/s时,微型固定床体积传质系数约为2.13×10-3s-1,远远小于微型流化床的体积传质系数。因为此时表观速度较小,毛细管内气泡很少,传质效果较差,因此流化床相对于固定床拥有更好的传质效果。

2.4 微型流化床的传质系数与宏观流化床之间的比较

如2.1 节所述,对于表观流速的改变,微型流化床与宏观流化床的体积传质系数的变化趋势是相似的。不同的是,微型流化床主要通过增大相界面积来强化传质,而宏观流化床主要通过增强湍流来强化传质。另外,微型床中颗粒在气泡周围的剧烈运动可以在气泡周围产生局部的湍动效果,气泡尺寸越小,单位体积流体中与气泡当量尺寸相近的旋涡数量密度越大,那么液体的湍动能的利用率越大,所以液速增加时才会有kL增加的变化趋势。设备的微型化,可以在更小的流速下获得更大的相界面积,从而达到强化传质以及节能环保的目的,也能减小因流速过快而使颗粒溢出,或者因反应剧烈而易发生危险等问题。同时微型流化床的壁效应也无法像宏观流化床那样可以忽略,床径的减小会使得壁效应增强,在一定程度上减小了传质效果,需要在床径与壁面效应之间做一个权衡,以达到最佳的传质效果。而对于单个气泡的局部传质,需要今后进一步研究其与宏观床的异同。

3 结 论

本文研究了不同表观气液速、床径和颗粒直径等条件下,气液固三相微型流化床内的气液液相传质系数kL和总体积传质系数kLa的变化规律,得到的结论如下。

(1)在实验操作范围内,气液固微型流化床的体积传质系数kLa随表观气速和表观液速的增加而增加。其中,表观气速的增加主要使微型流化床的气含率和相界面积增加,而表观液速的改变主要影响流化床的kL。气泡直径对三相微型流化床的液相传质系数kL的影响没有表观流速的影响显著。

(2)小直径三相微型流化床具有更好的传质效果,其相界面积和传质系数都有较为明显的提升。

(3)与气液微鼓泡塔的体积传质系数kLa相比,固体颗粒的加入,形成了三相微型流化床,其kLa约为微鼓泡塔的1.1~1.5 倍。小直径固体颗粒形成的三相微型流化床,在较高表观气速和表观液速条件下,其传质效果更好。

(4)与宏观流化床相比,微型床主要通过更大的相界面积来提高体积传质系数,同时尺寸的减小使得壁面效应明显,其体积传质系数无法随着床径的减小而均匀增加。

以上研究为三相微型流化床的进一步研究和可能的应用奠定了基础。

符 号 说 明