煤直接液化工艺硫氮元素分布及其影响研究

2022-09-13王喜武

杜 强,王喜武

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古自治区鄂尔多斯市,017209)

随着我国经济快速发展,对能源需求将会不断增加。面对石油资源的匮乏、液体燃料和化工原料短缺的严峻现实,能源行业的压力日益增大。然而,我国具有丰富的煤炭资源,我国能源以煤为主的状况在相当长的一段时间内不会有太大的改变[1]。

煤炭直接液化就是将适合的煤炭磨粉、干燥与经过加氢稳定处理后的活性溶剂混合制备成可用泵输送的油煤浆,油煤浆经泵加压与氢气混合,经加热炉预热后进入煤液化反应器,在一定温度、压力和催化剂的作用下发生煤加氢裂化、热裂解等一系列反应生成轻质油品的过程[2]。但由于直接液化工艺原料煤中含有硫、氮元素,硫、氮的迁移和转化会对生产过程产生一定影响。SHU GePin 和ZHANG Yuzhuo[3]研究认为煤直接液化主要反应为加氢裂化反应,煤直接液化反应过程中油煤浆在450 ℃、18.2 MPa,催化剂、氢气存在的条件下发生二级加氢裂化反应,煤中大部分的硫、氮元素经过热解反应和加氢反应均被脱除,部分生成硫化氢(H2S)与氨气(NH3);黄凯[4]研究发现空冷器的结垢物主要为高温H2S/H2腐蚀产物,进口管道硫氢化铵(NH4HS)冲蚀腐蚀产物及氯化铵(NH4Cl)和硫化氢铵(NH4HS)铵盐结晶;胡洋等研究人员[5]针对某石化企业加氢高压空冷器的腐蚀泄漏事故进行调查分析后确定,腐蚀为NH4Cl和NH4HS沉积引起的垢下腐蚀,并在研究铵盐垢下腐蚀机理的基础上,提出工艺操作、材质升级、监测等方面的防护措施;陈龙飞等研究人员[6-8]认为常减压装置塔顶管道腐蚀原因为生成过程中产生的氯化氢(HCl)和H2S,通过管线进入塔顶的冷凝冷却系统,由于冷凝系统中液态水的出现,HCl和H2S遇水溶解后,形成了强酸腐蚀环境,从而对管线和设备造成严重腐蚀。

国家能源集团在探索煤炭清洁利用过程中开发了具有自主知识产权的煤直接液化工艺,并建设运营了鄂尔多斯煤直接液化示范工程,主要工艺步骤包括煤浆制备、反应、分馏等。笔者通过分析煤直接液化工艺中硫、氮元素的来源及转化过程,探讨该工艺中硫氮元素的分布及其对生产过程的影响,以期进一步降低硫、氮元素对装置运行的危害。

1 进料中硫、氮元素的含量

1.1 原料煤中硫、氮元素的含量

煤由无机物与有机物组成,无机物一般包括SiO2、Al2O3、TiO2、Fe2O3、CaO、MgO等。煤直接液化过程中,煤中的无机物不发生化学反应,与未转化的煤、沥青类物质、催化剂及难以蒸馏的油组成煤液化沥青在减压塔底排出系统;煤中的有机物是由C、H、O、N、S等元素组成的具有复杂分子结构、通过桥健联系在一起的大分子,煤中的有机物大部分参与化学反应。煤直接液化示范工程原料煤主要来源为神府煤田神东上湾煤矿,经过上游装置处理为含水量小于4%、粒度小于210 μm的煤粉颗粒。原料煤的挥发分为35.03%、固定碳为59.65%、灰分为5.32%;原料煤中的C含量为77.80%、H含量为4.05%、N含量为0.89%、S含量为0.35%、O含量(差减法得出)为11.59%。

煤中的硫分为无机硫和有机硫,无机硫主要以黄铁矿硫、硫酸盐硫形态存在;有机硫主要以硫醇、硫醚、噻吩、苯并噻吩、二苯并噻吩等形态存在[9]。煤中的氮以杂环形式存在,并含有酚羟基和醌基[10]。

1.2 溶剂中硫、氮元素的含量

煤直接液化工艺中溶剂起着溶解煤粒、溶胀分散、稳定自由基、提供和传递转移活性氢、稀释液化产物等作用,由加氢稳定单元供给。溶剂的元素分析如下:C含量为87.29%、H含量为10.18%、N含量为0.36%、S含量为0.05%、O含量为2.12%。

溶剂中的硫氮化合物主要为加氢稳定过程中脱硫脱氮反应较难脱除部分。硫主要为二苯并噻吩;氮主要为苯胺类、吲哚类、咔唑类[11]。

1.3 辅助原料元素的含量

煤直接液化工艺中采用液硫作为硫化剂,在煤液化反应器内氢气(还原的)的环境下与羟基氧化铁(FeOOH)反应生成活性催化剂Fe7S8,同时维持一定的系统H2S浓度,由硫磺回收单元供给。硫化剂主要为单质硫形态,纯度为100%,密度为1 726 kg/m3。

煤直接液化工艺中其他进料氢气、催化剂中的硫、氮占比较少,此处不再赘述。

2 煤直接液化的主要化学反应

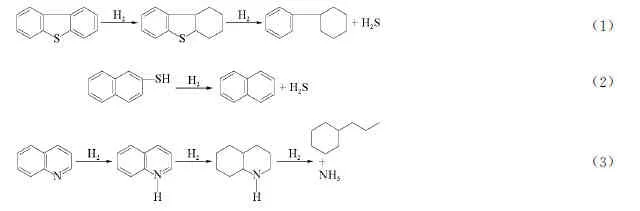

煤直接液化一般要经历煤的热解、加氢裂化等过程,最终成为稳定的可蒸馏的液体分子。煤的热解就是破坏煤的大分子结构,使其分解为适合进一步加工的尺寸。加氢裂化是将热解产生的亚稳定自由基碎片通过加氢变成稳定分子,同时将裂化产生的大分子产物进一步加氢裂化成小分子。在此过程中伴随发生着脱硫脱氮反应。煤直接液化反应历程中发生的脱硫脱氮反应示例见式(1)-(3):

(1)(2)(3)

由式(1)可以看出,含硫杂环化合物中硫的脱除必须要在催化剂存在下进行加氢,热解不能脱除杂环化合物中的硫;由式(2)可以看出,硫醇、硫醚等脂肪族化合物可以通过热解脱除,脂肪族C-S键键能较小,但通过热解只能脱除部分硫,深度脱硫较难;由式(3)可以看出,氮杂原子一般都在环内,需要催化剂和氢气存在下才能进行脱除[12]。

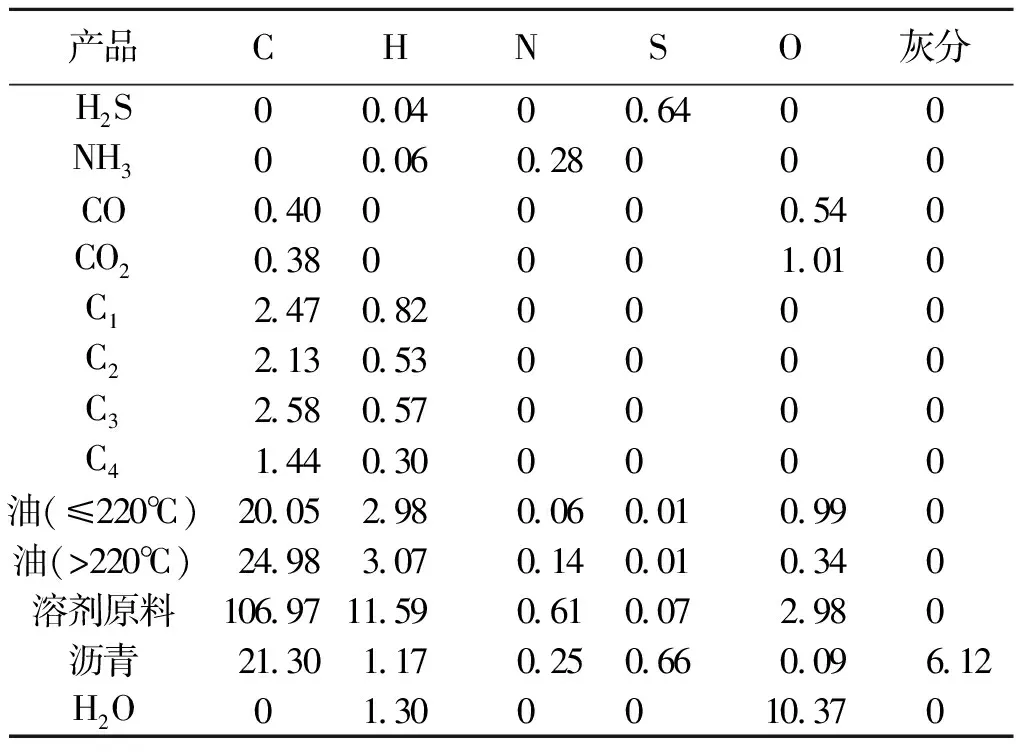

随着脱硫反应与脱氮反应的进行,固定在进料中的部分硫、氮元素以H2S和NH3的形式进入到气相中。硫化剂在与FeOOH反应生成活性催化剂Fe7S8的同时与氢气反应生成H2S。基于无水无灰基煤的煤直接液化反应产物产率见表1[12],其中H2S产率0.68%、NH3产率为0.34%。

表1 煤直接液化反应物料平衡 %

3 煤直接液化工艺中硫、氮元素分布

煤直接液化工艺由进料带入系统的硫、氮元素,经过反应过程,部分由浆相向气相中迁移。

3.1 硫、氮元素在产物中的分布

基于干基煤情况下,通过0.12 t/d煤直接液化工艺小试装置(Bench Scale Unite,BSU)在455 ℃、19 MPa条件下进行元素平衡,可以研究出硫、氮元素在产物内的分布情况。煤直接液化工艺BSU试验装置进料元素和产品元素见表2[12]和表3[12]。

表2 煤直接液化工艺BSU试验装置进料元素 %

由表2和表3计算可得,为了保持催化剂反应活性,额外补充的液态硫占系统总硫的82.6%,其余来自煤和溶剂。在反应生成物中的硫化物,有48.5%的硫以H2S的形态分布在气相系统中,可在后续硫磺回收中部分回收;液化油品中残留的硫占总硫的1.52%,可在后续加氢稳定、加氢改质部分继续脱除;煤液化沥青中的硫占总硫量的50%,该部分硫无法回收,因此系统需要持续补硫。由原料煤带入的氮有31.46%生成了NH3分布在气相系统中,有41%留在了液化油品中,有28.1%进入到煤液化沥青中。这也进一步证明煤直接液化反应脱氮过程难于脱硫过程,大部分氮留在了液化油品中,增加了加氢稳定工序处理的难度。

表3 煤直接液化工艺BSU试验装置产品元素 %

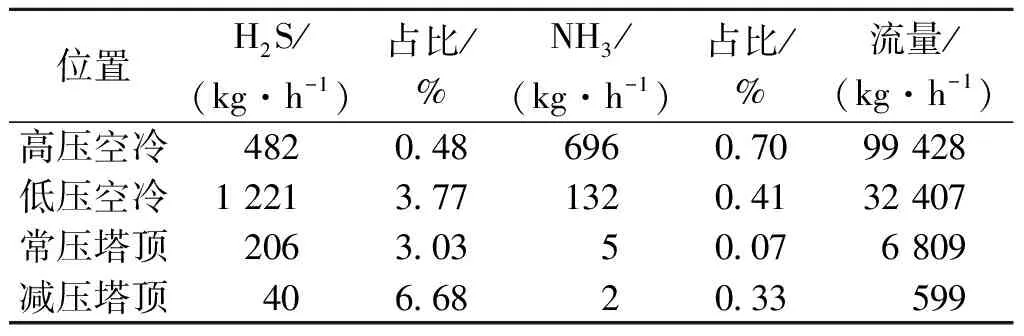

3.2 硫、氮元素在关键部位的分布情况

根据煤直接液化项目工艺包数据,可以研究出硫、氮元素在各关键部位的分布情况,此处所指的关键部位包括容易发生腐蚀和结盐等会影响到装置安全稳定运行的部位,主要是指高压空冷、低压空冷、常压塔顶、减压塔顶等气相部位。关键部位硫、氮元素分布情况见表4。

表4 关键部位硫、氮元素分布情况

4 存在的主要问题及解决措施

进料系统中的硫、氮元素大体上以较复杂的分子结构存在,与金属不直接作用,因此不需要过多考虑腐蚀问题。出料系统中,对于温度大于200 ℃的部分,属于典型的“高温H2+H2S”腐蚀环境,按API 941-2016的纳尔逊(NELSON)曲线选材即可[13]。在温度低于200 ℃的部分就要特别关注,这是由于硫、氮元素以H2S、NH3形态存在,主要会发生铵盐结晶及垢下腐蚀;在NH3含量较少的低温部位,主要发生的是强酸性腐蚀。

4.1 空冷处危害

煤直接液化工艺反应生成的H2S、NH3在高压空冷冷却后,由于H2S、NH3的分压较高,化学反应生成的NH4HS固体会以结晶的形式析出。析出的固体物质附着在空冷器列管内壁上,不仅使冷却效果变差,同时造成系统能耗的增加,还会使反应系统压降升高,处理量下降。最严重的危害为空冷器及下游流速低的部位,结垢浓缩沉积造成垢下腐蚀形成蚀坑,最终导致结垢部位穿孔。由于垢下腐蚀的发生导致强烈的金属溶解,会产生大量的金属阳离子Fe2+,使溶液中的正电荷过剩,吸引外部的HS-,借电泳作用移动到发生腐蚀的部位,造成了HS-的富集,使该部位溶液的pH值下降。同时金属表面的FeS保护膜由于NH4HS的存在被破坏,使腐蚀进一步加剧,生成更多的阳离子,吸引更多的阴离子进来。如此循环往复,形成自催化过程,并随时间推移而加速进行下去。因此,如果煤直接液化装置内一旦形成NH4HS的结垢物,并还有少量水存在的情况下,便会发生十分严重的局部腐蚀[14]。

4.2 塔顶处危害

煤直接液化工艺常压塔顶气相从120 ℃冷却至40 ℃,减压塔顶气相约43 ℃。低温硫腐蚀发生在温度小于120 ℃且有液相水存在的部位,其中,液相部位腐蚀严重,气相部位腐蚀轻微,当塔顶管线温度低于水蒸气露点温度时,则会在低温部位形成H2S-H2O的腐蚀环境[15]。同时H2S、NH3在塔顶管线也极易形成NH4HS铵盐结晶,存在垢下腐蚀。由表4可以看出,减压塔顶部位气相中H2S含量占比在几种气相中最高,达到6.68%,因此该部位的腐蚀情况也较为严重。

4.3 解决措施

煤直接液化工艺中温高压分离器温度控制不小于285 ℃,在高压换热器处几乎不发生铵盐结晶,因此与常规加氢装置不同之处在于高压换热器前部无注水点。煤直接液化工艺在高、低压空冷前设置注水点,在常、减压塔顶设置缓蚀剂注入点,以缓解硫、氮元素对系统的负面影响。

4.3.1 注水

H2S、NH3和H2O都是极性化合物,特别是水和氨的极性很强。由于水是强极性的弱电解质液体,是极性化合物和离子型化合物的最佳溶剂,而非极性或弱极性的烃类和油与之几乎不相溶。H2S和NH3都极易溶解于水,因此可采用注水的方法洗涤气相中的H2S和NH3,同时溶解已经形成的铵盐。

通常要求注水点游离水的质量流量占注水量的25%以上以便将铵盐溶解;同时还要满足酸性水中HN4HS的浓度小于4%,防止酸性水对管道的腐蚀,这是由于湿H2S环境对管道的腐蚀较大,管道表面产生的硫化物保护膜会被冲刷掉,因此导致腐蚀情况得不到控制。对于大多数加氢装置来说,H2S比NH3多,此时直接将冷高压分离器酸性水中NH3与H2S的质量分数之和小于4%作为限定条件。而对于煤直接液化工艺,酸性水中的NH3与H2S摩尔比为2.9,显然NH3比H2S多,因此只需要控制NH4HS的质量分数小于4%,而多余的NH3会与H2O生成NH4+和OH-,生成的NH4+和弱碱性环境基本不会对管道造成更多额外的腐蚀作用。

基于上述论述,煤直接液化工艺可采用高压注水15 t/h、低压注水5 t/h的措施,以解决硫、氮元素对空冷装置的危害。

4.3.2 注缓蚀剂

缓蚀剂就是添加到腐蚀介质中,能够显著减缓金属腐蚀速度的少量药剂物质。缓蚀剂可以吸附在金属表面上,形成单分子抗水性保护层,多数缓蚀剂带有含氧、硫等原子的官能团,这些极性官能团吸附在金属的表面,形成单分子保护膜,极性官能团和金属原子健的电子对结合,而缓蚀剂分子中的羟基覆盖在金属表面则形成分子膜的外层,将金属和腐蚀性水相隔离开,避免了金属表面与腐蚀介质接触,同时能部分中和流体中的酸性物质,调节流体酸度,以达到保护金属的目的。目前,煤直接液化工艺中主要采用的缓蚀剂型号为BWH-2型,其主要成分为多元醇磷酸脂,pH值大于9,注入量为0.2 kg/h。

5 结论

(1)煤直接液化工艺硫、氮元素主要由原料煤、溶剂、硫化剂带入系统。伴随煤的热解、加氢裂化反应,同时发生加氢脱硫、脱氮反应,生成H2S产率为0.68%、NH3产率为0.34%(基于无水无灰基煤)。反应流出物中,48.5%的硫以H2S的形态分布在气相系统中、1.52%的硫残留在液化油品中、50%的硫残留在煤液化沥青中;31.46%氮以NH3的形态分布在气相系统中、41%氮留在液化油品中、28.1%氮残留在煤液化沥青中。通过对硫、氮元素的迁移过程的研究发现,其在高、低空冷及常减压塔顶等低温部位存在结盐、腐蚀的危害。

(2)目前,煤直接液化工艺采用注水、注缓蚀剂的手段来克服硫、氮元素对系统的影响,取得的效果较好。未来,可通过对易发生腐蚀、结盐部位进行精准流场模拟,确定具体影响部位,进行材料升级或增加特殊涂层,更大程度地降低硫、氮元素对煤直接液化系统的影响。