六氟丙烯合成中副产八氟异丁烯的控制研究

2022-09-13程伟

程 伟

(福建三农新材料有限责任公司,福建 三明 365000)

0 前言

六氟丙烯(HFP)是一种含氟精细化学品,其具有烯烃类化合物的特性,不仅可制备多种含氟精细化学品(如全氟环氧丙烷、多聚体、氟醚等)、医药中间体、灭火剂(R227),还可作为合成含氟高分子聚合物(如氟橡胶F20-41、F246和氟塑料F46等)的单体之一,还能用作全氟磺酸离子交换膜、氟碳油和全氟环氧丙烷等的原料,其应用较为广泛。但是其合成过程中会产生副产物八氟异丁烯,该物质伴随着整个裂解反应、精制和精馏过程。八氟异丁烯为剧毒物质,毒性比光气大10倍,危险性极大,主要会引起急性肺水肿,对人的上呼吸道刺激一般不明显,吸入后有头晕、恶心、胸闷和咳嗽等感冒症状,数小时后可发生急性化学性肺炎或肺水肿,甚至发生成人呼吸窘迫综合征(ARDS)。据毒理学资料,八氟异丁烯急性毒性LC50:24.54 mg/m3/1 h(大鼠吸入);7.36 mg/m3/2 h(小鼠吸入);大鼠吸入4.09 mg/m3,6 h死亡[1]。

六氟丙烯合成装置中八氟异丁烯的存在也是目前各氟化工企业最令人头疼的问题,如何控制使该副产物的含量降至最低、缩短该物质在系统中的停留时间、减少生产员工的中毒风险是安全生产的当务之急。

1 六氟丙烯的合成

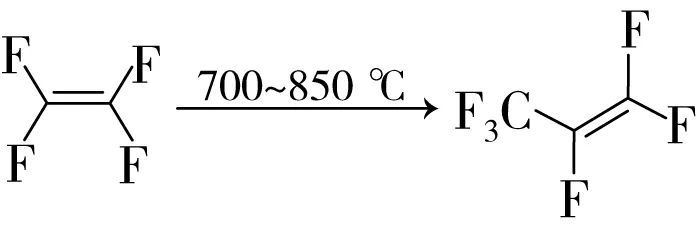

目前,六氟丙烯主要通过四氟乙烯(TFE)热裂解反应制得。以四氟乙烯为原料、八氟环丁烷(C318)为稀释剂,将原料气四氟乙烯和八氟环丁烷按一定比例混合均匀,预热后通入高温裂解炉在700~850 ℃裂解,反应物经急冷、除酸、干燥,最后再经精馏分离即得高纯度的六氟丙烯。该法目前已经成为六氟丙烯合成的主流方法,在四氟乙烯高温裂解过程中会产生八氟异丁烯副产物,其占裂解气总质量的5%~15%,四氟乙烯热裂解反应式如下:

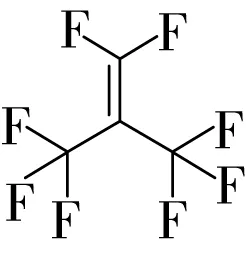

八氟异丁烯又称全氟异丁烯,分子式(CF3)2=CF2,简称 PFIB。常温下为无色、有强烈腐蚀性的气体,沸点为 6.5 ℃ ,易被远红外光谱和核磁共振氟谱鉴定。其分子结构式如下:

氟原子和CF3基团具有强吸电子特性,引起八氟异丁烯的高亲电性,C=C键有效共轭,这使得八氟异丁烯非常容易受到亲核试剂的进攻。

2 八氟异丁烯含量的控制

2.1 热裂解反应温度

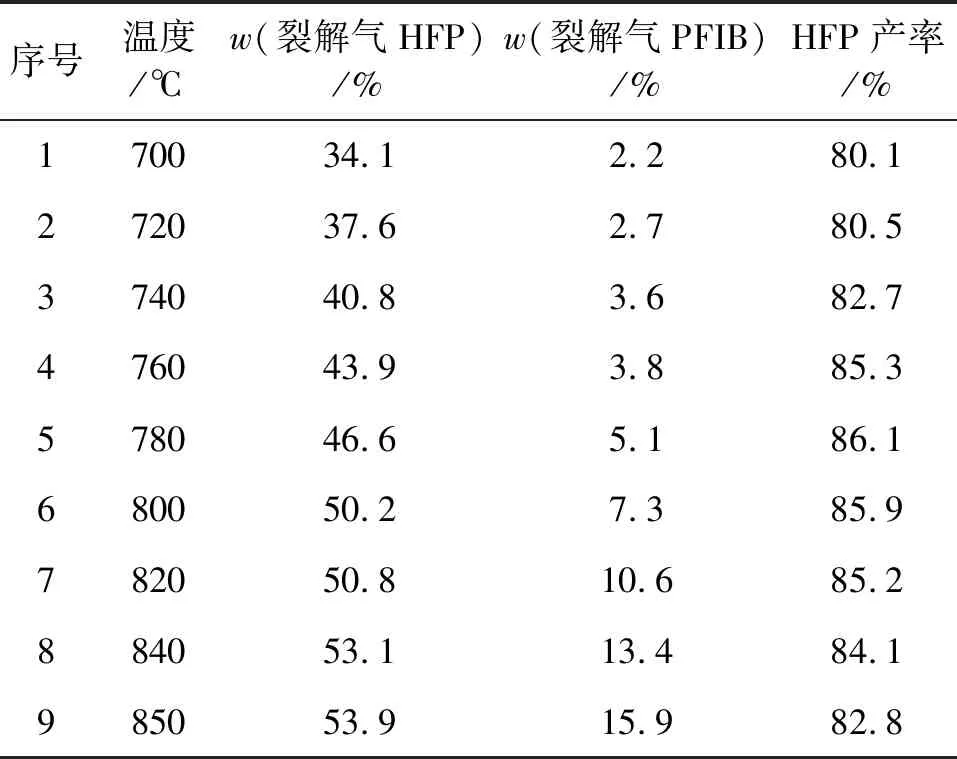

目前,由四氟乙烯热裂解制备六氟丙烯使用的反应器均为耐腐蚀、耐高温类高Ni基含量合金的管式反应器,采用分段加热裂解,先将一定配比的四氟乙烯和八氟环丁烷混合气体物料预热至300~400 ℃,然后进入较高温度的反应器内热裂解,反应温度一般控制在700~850 ℃。反应温度偏低时,六氟丙烯选择性低,转化率不高,反应温度偏高时,八氟异丁烯和炭粉等副产物含量高。表1为不同反应温度下反应物的含量数据。

表1 不同反应温度下反应物的含量

由表1可知,反应温度越高,产物中八氟异丁烯的含量就越高,控制反应温度能有效降低八氟异丁烯的含量,结合六氟丙烯的产率,控制裂解反应温度在740~760 ℃为佳。

2.2 反应时间

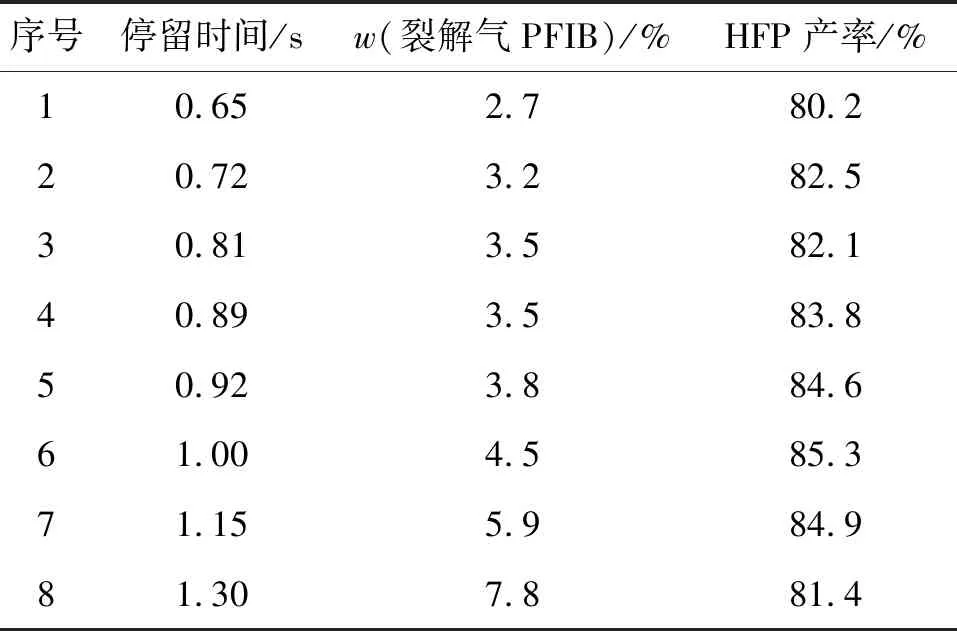

控制反应器裂解温度在750 ℃,将一定配比的四氟乙烯和八氟环丁烷混合气体通入管式反应器,通过调整混合气的压力差等条件来控制反应停留时间,表2列出了不同停留时间下反应副产物八氟异丁烯的含量和成品六氟丙烯的产率数据。

表2 不同停留时间下反应副产物八氟异丁烯含量和六氟丙烯产率

由表2可知,反应停留时间越长,副产物八氟异丁烯的含量就越高,结合六氟丙烯的产率,反应停留时间控制在0.9~1.1 s为最佳。

2.3 精制过程吸收

反应生成的裂解气需通过脱酸、干燥脱水等工艺单元进行精制处理,八氟异丁烯可通过加入特殊的碱金属碱类(ROH)吸收,通过反应降低其在裂解气中的含量,控制碱液浓度和吸收温度,能使裂解气中八氟异丁烯的质量分数降低1%~2%,减少精馏单元对八氟异丁烯分离的负荷,其主要反应式如下:

2.4 精馏工艺

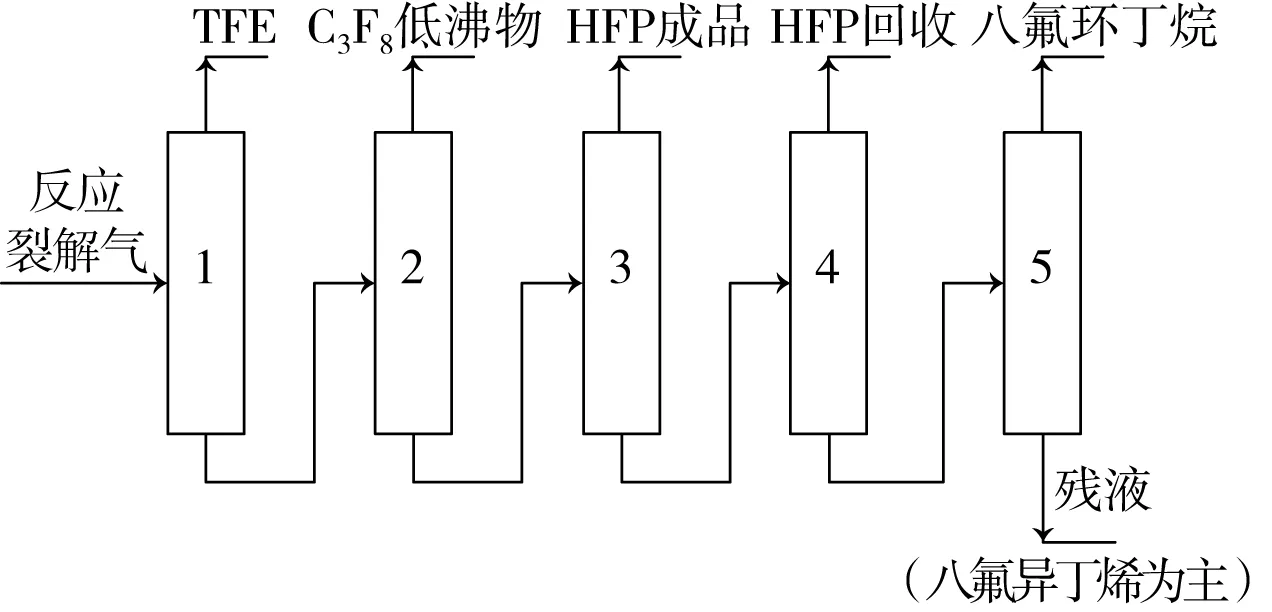

在目前的六氟丙烯装置中,脱除八氟异丁烯常规的精馏路线至少为5塔流程,见图1。

图1 常规脱除八氟异丁烯的精馏路线

由图1可见,裂解气首先经压缩进入1#TFE回收塔,塔顶回收未反应的TFE至反应系统循环使用,塔釜液进入2#脱轻塔。2#塔塔顶脱除比HFP组分轻的低沸物如八氟丙烷等,塔釜液进入3#HFP成品塔。3#塔塔顶收集高纯度HFP成品,塔釜液进入4#HFP回收塔。4#塔塔顶回收少量HFP成品,塔釜液进入5#残液塔。5#塔塔顶收集的八氟环丁烷(C318)作为反应稀释剂至反应系统循环使用,塔釜液为八氟异丁烯质量分数为60%以上的高沸物残液,进入储存系统定向处理。

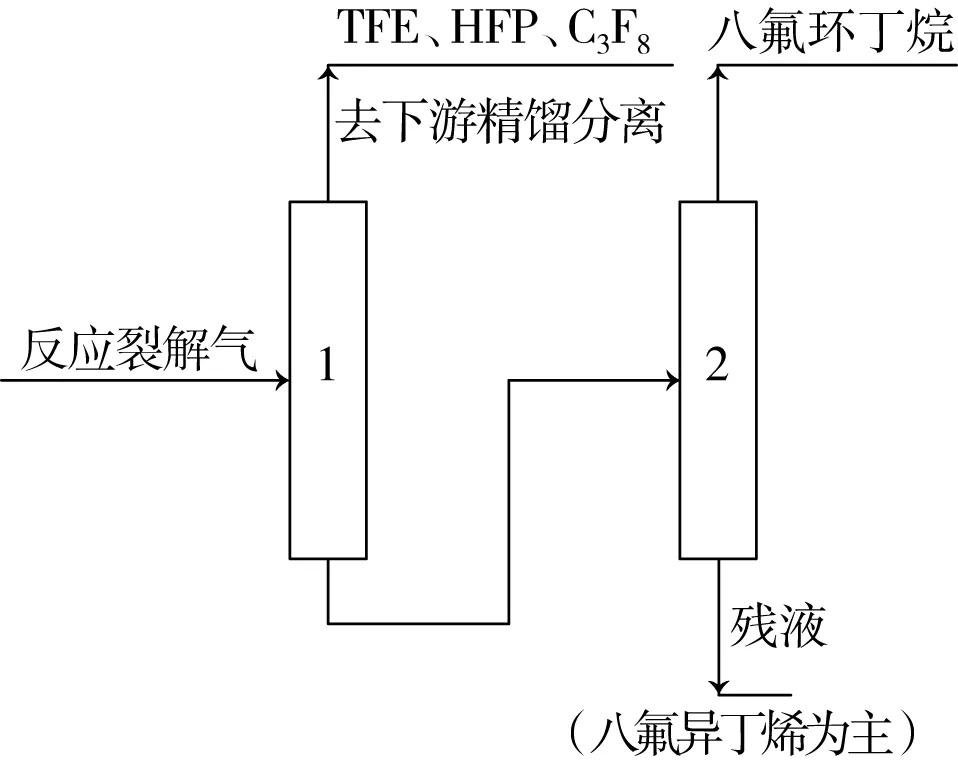

因八氟异丁烯为剧毒物质,常规路线中该物质至少存在于5个精馏塔中,“高毒”设备较多,存在设备、管线故障泄漏导致操作人员中毒的风险,故尽可能减少其在系统中的停留单元和停留时间,确保生产过程中的人身安全,可对精馏工艺进行调整:在较低的压力下,首先将裂解气中的八氟异丁烯和C318与其他组分分开,八氟异丁烯和C318物质采用精馏方法进行分离,其他TFE、HFP等轻组分再加压后逐一分离。

通过精馏工艺调整,八氟异丁烯物质在精馏系统中只存在于两个精馏塔中,大大减少了“高毒”设备的数量,为装置的整体安全性提供了有力保障。调整后脱除八氟异丁烯的精馏路线见图2。

图2 调整后脱除八氟异丁烯的精馏路线

2.5 “解毒”控制

精馏后的重组分残液中八氟异丁烯的质量分数在60%以上,通过加入醇类对其进行醚化的“解毒”处理,其毒性可大大降低,通常加入甲醇或乙醇进行定量反应生成毒性较小的“氟醚”,进而进行后期处理,其反应式如下:

3 结语

目前,四氟乙烯热裂解制备六氟丙烯过程中的副产物八氟异丁烯因其剧毒的特性造成难于生产的现实困难,国内六氟丙烯生产厂家均出现过不同程度的中毒事故,造成一定的人员伤亡,安全生产的压力较大,但是通过以上方法可以在生产过程中有效将其含量和停留时间控制在最低范围,减少对操作人员的中毒危害,具有较好的现实意义。