PTFE分散树脂的干燥技术

2022-09-13王晓妹吴利峰田仁平毛超仁

王晓妹 张 鹏 吴利峰 田仁平 毛超仁

(1.浙江巨化股份有限公司氟聚合物事业部,浙江 衢州 324004; 2.上海翊科聚合物科技有限公司,上海 200120)

0 前言

科技的不断进步与专业的逐步细化助推着信息时代的高速发展,特种材料在新能源、新通讯和新健康等领域中所发挥的作用愈发重要。氟塑料自问世以来,其对于航空航天、能源化工和机械建筑等领域发展的影响日益深刻。当下5G科技快速发展以及全球性防御新冠病毒,聚四氟乙烯(PTFE)分散树脂在高频信号输送组件以及高效医用口罩的应用中表现卓越,使得氟塑料的重要地位更加凸显。PTFE是由氟原子“包裹”碳原子形成高度结晶的线性聚合物,其具有良好的耐高低温性、耐化学性等优点,在社会发展的各个领域中都体现出了独一无二的应用优势。分散树脂作为PTFE的主要产品之一,不仅是新兴科学研究关注的焦点,而且在传统领域也吸引着大量的注意力。目前,PTFE分散树脂全球年产量在5万t左右。PTFE分散树脂的生产工艺主要包括聚合、凝聚和干燥等工序,由于水分对PTFE分散树脂存储及成型加工的影响,要求PTFE分散树脂中水的质量分数≤0.04%时才能进行包装[1]。由于PTFE分散树脂的成纤性对于其成型加工的影响,其干燥工序不能应用类似悬浮树脂的振动干燥、喷雾干燥、流化床干燥以及气流干燥等干燥技术[2],而只能采用树脂基本处于静置状态的烘箱干燥、隧道干燥、真空干燥以及微波干燥等方式进行干燥[3-4]。PTFE分散树脂的干燥质量对于后续的成型加工过程有着不可逆转的影响,充分了解PTFE分散树脂干燥的工艺特点,对于进一步改进干燥工序具有重要意义。通过对PTFE分散树脂的几种干燥方式进行介绍,简述干燥的基本过程及其影响因素,为PTFE分散树脂的干燥选型提供理论上的参考。

1 厢式干燥和隧道式干燥

厢式干燥是PTFE分散树脂工业化应用最为常见的干燥方式。厢式干燥是将需要干燥的物料置于容易拆卸的托盘上,托盘固定于外壁设有绝热保温层的厢式干燥器中,通过在厢式干燥器中引入热风与物料进行接触而带走水分,从而完成物料的干燥。根据干燥器中热风与物料接触形式的不同,厢式干燥器可分为水平气流厢式干燥器和穿流气流厢式干燥器[3]。其中,热风沿着物料表面通过的水平气流厢式干燥器由于传热系数较小,热风速率成为干燥过程控制的关键参数。较大速率的热风具有较大的传热系数,而热风速率过大可能会造成物料间摩擦甚至带出物料,由于PTFE分散树脂具有成纤性,这不仅会造成成本上升,而且会导致产品质量下降。此外,物料层间距对于热风流速的影响、物料层厚度及热风风量与干燥时间及效率的关系等都是需要考虑的重点。穿流气流厢式干燥器利用热风穿过物料内层而具有较高的传热系数,但穿流气流厢式干燥器对于物料的放置状态有一定的要求,通常需要对物料进行挤压、滚压等使其紧凑,而对于PTFE分散树脂则是采取在物料平铺层中设置沟、槽的形式。同样,热风风速、物料层厚度以及热风风量等也是穿流气流厢式干燥需要注意的要点。

隧道式干燥也称洞道式干燥,是将物料置于小车内、输送带上或其他自由模块上,物料在运输载体上一次性通过一定长度的干燥通道从而完成物料干燥的过程[3]。物料在干燥器的两端分别完成加料与卸料的操作。根据隧道式干燥的生产特点,为尽量发挥出隧道式干燥的优点,一般工业化的隧道式干燥通道长度为20~50 m、高度为2~4 m,以此来满足在干燥通道长度及高度两个维度生产状况的调节。隧道式干燥需要考虑的主要问题是机械运行与干燥温度。由于隧道式干燥的干燥通道较长,涉及的输送模块、循环风机、装卸器具等动力装置较多,这就要求隧道式干燥设备具有较高的机械化程度。输送模块卡死或停顿会直接造成干燥设备停车,不仅会造成额外能源的消耗,而且会导致生产效率的急剧下降。循环风机的故障,会导致干燥设备内局部湿度过高,甚至可能引起冷凝现象,这对产品的质量有重要影响。装卸器具损坏,隧道式干燥设备进行无物料运行,这在自动化生产中是一个十分值得关注的问题。隧道式干燥设备要求其具有稳定的干燥温度才能达到干燥的目的,这就要求配备稳定的热源。隧道式干燥设备的热源较多,通常有高温废气、烟道气、蒸汽和电加热等,考虑到生产成本以及来源问题,使用高温废气和蒸汽作为热源的较多。在PTFE分散树脂的干燥中,热源基本以过滤后的洁净蒸汽为主。热源可以以多次循环、中间段加热、多段再循环的方式重复利用。考虑到隧道式干燥设备的拆装、检修和监控等问题,隧道式干燥的干燥通道多采用模块组装拼接而成,这对于干燥通道的保温性能来说是一个考验。

2 真空干燥

真空干燥是根据环境压力与溶剂沸点的关系进行干燥控制的过程。相较于其他干燥形式,真空干燥具有设备体积小、工艺排气量低、装置安装布置简易等优势,而且真空干燥具备在低温下操作的便利条件,这对于无法进行升温干燥的稀缺物料具有明显优势。在PTFE分散树脂的生产过程中,往往采用真空干燥与厢式干燥相结合的方式。上海华谊三爱富新材料有限公司所采用的PTFE分散树脂真空干燥工艺流程如图1所示。

图1 PTFE分散树脂的真空干燥工艺流程

其主要干燥过程:将凝聚后的PTFE分散树脂置于真空烘箱内,树脂中大量的水分以及残存的助剂、乳化剂等在真空、高温条件下快速气化,气化后的混合物经冷凝器、气液分离器和气体过滤器系统分离后,采用真空泵进一步处理,最后经气液分离器分离后的废气进入特定的处理系统,从而完成树脂的干燥过程[5]。但在其干燥的过程中,由于助剂、乳化剂等酸碱性物质的存在,使真空系统的密闭性和稳定性都大大降低,这对于产品的质量和系统的生产效率都有着非常大的影响。由山东东岳高分子材料有限公司研发的一种真空干燥方法,其主要包括:将负压引风机置于干燥系统内,通过在干燥过程中控制系统于负压引风与真空干燥两种形式间的快速切换,然后通入干燥后的热风,使树脂的干燥状态发生快速变化,从而达到树脂快速干燥的目的。该种方法可将分散树脂的干燥时间控制在12~18 h,相较于现在工业化的24 h干燥时间,大大提高了系统的生产效率[6]。

PTFE分散树脂的成纤性使其在真空干燥的选择中只能采用静态真空干燥的形式,静态真空干燥的时间、真空度等与树脂结块的严重程度成正比,PTFE分散树脂的结块对于PTFE的成型加工有致命的影响,结块占比越高,产品出现开裂、凸点等瑕疵的几率越大,甚至无法使用[2]。通过缩短真空干燥的时间或优化PTFE分散树脂的铺放方式等来降低树脂的结块程度,是PTFE分散树脂真空干燥技术发展需要考虑的问题。

3 带式干燥

带式干燥是在隧道式干燥的基础上衍生出来的干燥技术,是将需要干燥的物料置于干燥通道内的输送履带上,与通道内的热源进行传质、传热,从而达到物料干燥的一种技术。带式干燥设备通常由多个独立的干燥单元组成,每个单元的工艺参数可以单独控制,从而可对整个带式干燥工艺系统参数进行阶梯式组合设置,保证了干燥工艺的优越性、可靠性和灵活性。

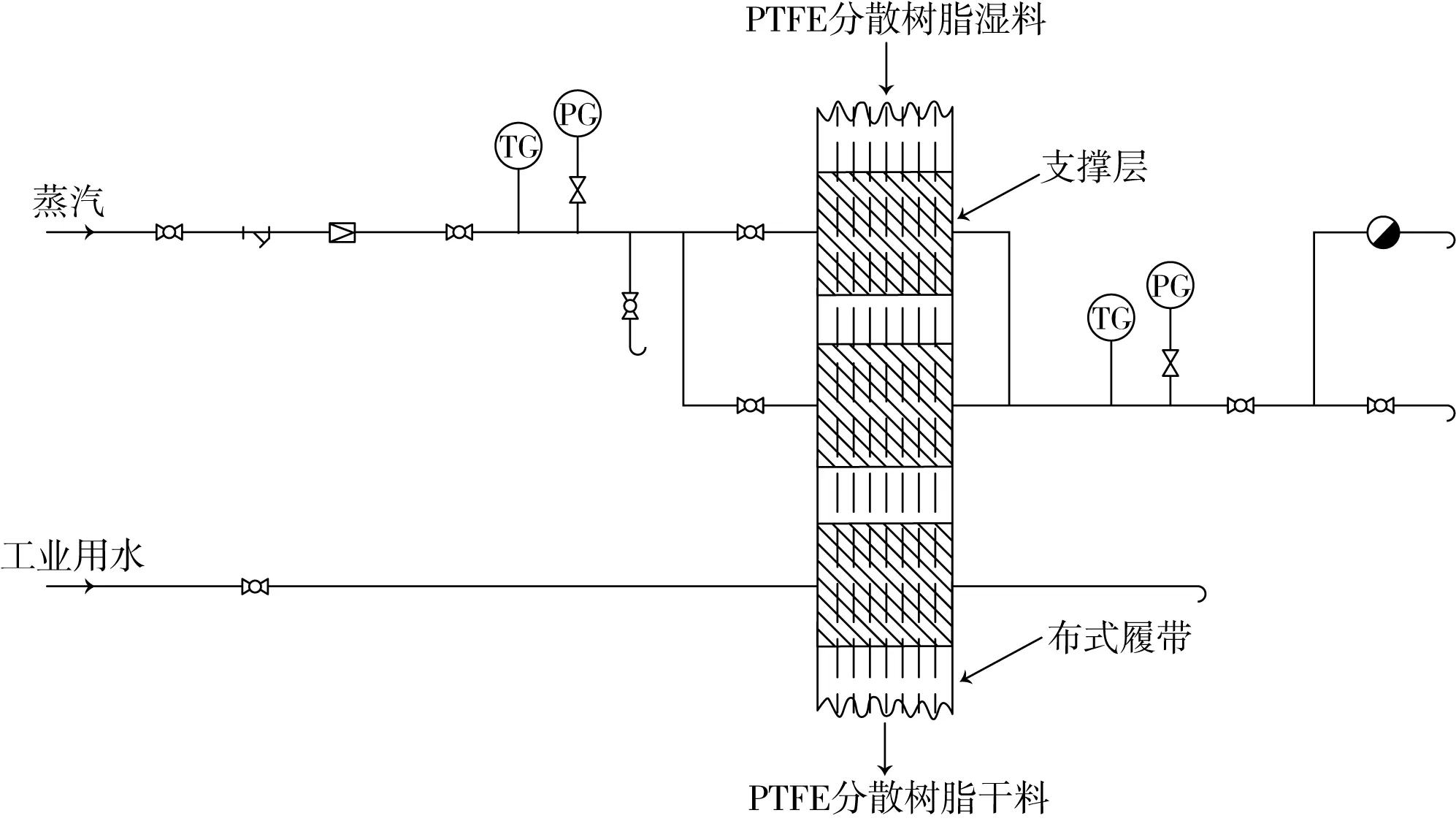

在PTFE分散树脂带式干燥的应用中,一般是将PTFE分散树脂置于移动的履带上,履带上方安装辐射电加热器,或是在履带支撑层中通入蒸汽或热水,履带在移动的过程中使得相对履带静止的树脂温度发生变化,在不同的干燥单元进行阶梯式升温、降温,从而完成树脂中水分、残存助剂等的气化、排出过程以及树脂降温进入包装环节的准备过程。张鹏等[7]对PTFE分散树脂的带式干燥过程进行了研究,在传热性能优越的布式履带支撑层中通入180 ℃的蒸汽作为干燥热源,通入5 ℃左右的工业用水作为树脂的降温介质,干燥通道以便于拆卸的单元结构进行组装,整个干燥通道处于封闭的环境中。干燥工艺流程如图2所示。

图2 PTFE分散树脂的带式干燥工艺流程

分别以履带上5 mm和10 mm厚度的树脂作为研究对象,履带运行速率约为18 m/h,研究了树脂干燥时间与PTFE分散树脂铺设厚度的关系。结果表明,厚度为5 mm的PTFE分散树脂经过5 min左右即可达到干燥要求,厚度为10 mm的PTFE分散树脂则需要8 min才能达到干燥要求,而且厚度为5 mm的PTFE分散树脂所在输送履带运行长度只有1.2 m。此外,两种厚度的树脂经高温干燥后,在后续通过长度6 m的工业用水降温单元降温后都达到了包装环节的准备要求,由此可推算出一个升温长度为6 m、降温长度为6 m、履带宽度为3.6 m的干燥系统,PTFE分散树脂每小时的干燥产量约为0.53 t。相对而言,PTFE分散树脂带式干燥生产效率具有十分明显的优势,但带式干燥在PTFE分散树脂的工业化应用中较少,主要是因为在带式干燥中PTFE分散树脂的进料和出料包装程序十分繁琐,需要消耗大量的人力和物力,而且意外情况对于产品的质量影响特别明显。此外,带式干燥装置检修、维护成本较高也是其在PTFE分散树脂干燥应用方面难以普及的重要影响因素。

4 微波干燥

相较于PTFE分散树脂工业化生产所采用的厢式干燥或隧道式干燥,PTFE分散树脂微波干燥是一种较为新兴的干燥技术。微波干燥的基本过程是通过微波发生器发射电磁波,电磁波进入需要干燥的物料内部,电磁波使水等极性分子随波的频率进行高速旋转,高速旋转下的极性分子使物料产生摩擦热,导致物料温度出现一定程度的升高,使得物料表面及其内部的水分快速蒸发,从而达到物料干燥的目的[8]。在微波干燥的过程中,由于物料表面水分蒸发的缘故,会使物料内部的温度高于其表面的温度,形成温度梯度。而且物料内部温度升高,水变为水蒸气的速率加大,导致物料内部压力升高,进而在物料内外形成压力梯度。在温度、压力梯度的双重作用下,物料由内而外进行干燥,这克服了常规干燥中因物料外层首先干燥而形成硬壳板结而阻碍内部干燥的缺点。

王进华[8]对PTFE分散树脂的微波干燥进行了较为深入的研究。通过PTFE分散树脂在一定厚度的条件下,探讨微波强度、干燥时间对于树脂颜色、结块程度、纤维化情况以及含水量的影响。结果表明:相较于真空干燥,微波干燥所需的时间大大缩短,约为真空干燥的1/8;较高的干燥温度会导致PTFE分散树脂出现一定程度的纤维化,但较低的干燥温度会延迟微波干燥的时间,最佳的干燥温度控制在135 ℃左右;微波强度对于干燥时间的影响不明显,这是因为树脂内部水分蒸发后,水蒸气由内而外的扩散过程成为控制过程,扩散速率成为关键影响因素;微波干燥的持续进行,会导致树脂局部出现过热现象,从而引起树脂出现结块、表明硬化以及颜色不正等,而采用脉冲间歇式微波干燥能够较好地避免类似现象的出现。虽然微波干燥取得了一定的研究成果,但是基于微波干燥设备的结构复杂、工艺影响参数繁多以及生产能耗高等因素,目前还没有得到社会的广泛关注。

5 其他干燥技术

由于PTFE分散树脂的成纤性,适用的干燥技术较少,较为成熟的干燥技术也是在上述介绍的几种干燥技术基础上发展而来,如厢式干燥或隧道式干燥技术与真空干燥的结合,即烘箱或干燥通道在抽真空的条件下通入过滤后的热风对树脂进行干燥,虽然干燥效果具有明显的提升,但设备的造价也大幅度增长;如日本大金公司采用的连续气流带式干燥技术,不仅实现了工业化的生产,而且保证了PTFE分散树脂的质量与产量。

6 结语

由于PTFE分散树脂具有成纤性,使其在干燥技术的选择上具有较大的局限性。虽然厢式干燥技术是目前PTFE分散树脂工业化生产选择的主流,但在其基础上发展而来的真空烘箱干燥等技术也取得了一系列的应用成果。随着时代的进步,PTFE分散树脂的应用触角在科技发展的各个领域不断延伸,必然会不断促进干燥技术的更新迭代,也必然会加速PTFE分散树脂生产及应用技术的现代化。