SiO2/PDMS复合膜的制备及其蒸汽渗透分离石菖蒲油水混合液的性能研究

2022-09-13姬莎莎刘红波唐志书朱华旭宋忠兴陕西中医药大学陕西中药资源产业化省部共建协同创新中心陕西咸阳712083秦药特色资源研究与开发国家重点实验室培育陕西省创新药物研究中心陕西咸阳712083中国中医科学院北京100700南京中医药大学江苏省植物药深加工工程研究中心江苏省中药资源产业化过程协同创新中心南京210023

姬莎莎,刘红波,唐志书,朱华旭,宋忠兴(1.陕西中医药大学/陕西中药资源产业化省部共建协同创新中心,陕西 咸阳 712083;2.秦药特色资源研究与开发国家重点实验室(培育)/陕西省创新药物研究中心,陕西 咸阳 712083;3.中国中医科学院,北京 100700;4.南京中医药大学/江苏省植物药深加工工程研究中心/江苏省中药资源产业化过程协同创新中心,南京 210023)

膜分离技术作为一种新型且高效的分离技术,具有广阔的发展前景。膜分离技术是指借助外界能量或化学位差的推动,通过特定膜的渗透作用,实现对两组分或多组分混合液体或气体进行分离、分级、提纯以及浓缩富集的技术,具有过程简单、无二次污染、分离系数大、无相变、高效、节能等优点。蒸汽渗透(vapor permeation,VP)作为一项新型膜分离技术以其流程简单、选择性好、无相变能耗、无污染、易放大的优点,在高浓度有机溶剂脱水和低浓度有机溶剂提纯等领域,获得了广泛关注。蒸汽渗透技术是用于液(气)体混合物分离的一种技术,是混合物在各组分蒸气分压差的推动下,利用各组分通过致密膜溶解和扩散速度的不同实现分离。其具有分离效率高,环境污染小,运行能耗低,不受气液平衡条件限制等优点,可以用于分离传统方法难以分离的混合物,如近沸点混合物、恒沸物体系、各种同分异构体混合物、有机溶剂脱水以及水溶液中脱除微量有机溶剂等。

目前,中药挥发油普遍采用水蒸气蒸馏法进行提取,蒸馏后所得馏出物多以油水混合物形式(俗称 “芳香水液”)存在,需要经过有机溶剂萃取、加盐冷藏、重蒸馏等技术实施油/水分离,而再处理后挥发油的收率普遍偏低、所得挥发油中药效成分含量不稳定;若采用超临界萃取、微波提取等替代技术获取挥发油,因提取原理的差异,所得中药挥发油的组成和药效往往与水蒸气蒸馏法具有较大差异。因此,将蒸汽渗透技术用于中药油水混合液的分离中,可以避免在共沸精馏等手段中引入的“第三组分”,防止产物被污染。现有的膜材料存在机械性能差、热稳定性差以及油水分离效率低等缺点,因此需要对膜材料进行改性,以提高膜通量及分离效率,改善其机械性能。

本研究采用亲水性纳米SiO对聚二甲基硅氧烷(PDMS)进行填充改性,对石菖蒲油水混合液进行分离研究,并且探究了填充量、交联温度以及交联时间对复合膜渗透汽化性能的影响。

1 材料

1.1 仪器

AT-TB-2101AB 型涂布机(山东安尼麦特仪器有限公司),CPA225D 型分析天平(十万分之一,德国赛多利斯科学仪器有限公司),AREX-6型磁力搅拌器(意大利VELP 公司),TESCAN MIRA4 型扫描电子显微镜[泰斯肯贸易(上海)有限公司],X-射线能量色散谱仪(瑞塞奇精密仪器有限公司),670 型傅里叶变换红外光谱仪(美国尼高力公司),DSA100S 型接触角测量仪(德国KRUSS 公司),KS-300VDE/3 型超声波清洗器(昆山洁力美超声仪器有限公司),101 型电热鼓风干燥箱、MH-3000 型调温型电热套(北京科伟永兴仪器有限公司),蒸汽渗透过膜装置(南京工业大学实验室加工生产),JC-201T 型COD浊度测定仪、JC-101B 型COD 快速消解器(青岛聚创环保集团有限公司)。

1.2 试药

聚偏氟乙烯[PVDF,超滤孔径50 K,中科瑞阳膜技术(北京)有限公司],PDMS(运动黏度为18 000 ~22 000 cSt,化学纯)、正硅酸乙酯(TEOS,分析纯)、二月桂酸二丁基锡(DBTDL,分析纯)(西格玛奥德里奇贸易有限公司),正己烷(分析纯,天津市科密欧化学试剂有限公司),亲水性纳米SiO(上海麦克林生化科技有限公司),石菖蒲(陕西兴盛德药业有限责任公司,经陕西中医药大学刘世军教授鉴定为天南星科植物石菖蒲Acorus tatarinowii

Schott 的干燥根茎)。2 方法与结果

2.1 SiO2-PDMS/PVDF 复合膜的制备

采用亲水性纳米SiO粒子进行膜改性,称取一定量的PDMS 溶于正己烷中,常温下磁力搅拌1 h 使溶液混合均匀,加入不同比例亲水性纳米SiO粒子,继续搅拌1 h,超声30 min 后,再次搅拌2 h,使纳米SiO粒子均匀地分散在PDMS溶液中;按比例配制TEOS、DBTDL 溶液,搅拌2 h 后将其加入PDMS 溶液中搅拌使该溶液混合均匀,超声10 min,然后将溶液涂布在PVDF基底膜上,室温下挥干溶剂,后将复合膜置于60 ℃的烘箱中一定时间,备用。将交联温度设为60 ℃,交联时间为18 h,按照前面所述方法分别制备填充比例为0%、2%、4%、6%、8%、10%的SiO/PDMS 复合膜;在SiO填充量为4%,交联时间为18 h 时,分别制备50、60、70、80、90 ℃等不同交联温度的SiO/PDMS 复合膜;选择4%SiO填充量,交联温度为50 ℃时,分别制备6、12、18、24、30 h 等不同交联时间的SiO/PDMS 复合膜。

2.2 石菖蒲油水混合液的制备

称取1 kg 的石菖蒲药材,加入8 倍量水,采用水蒸气蒸馏法进行提取,收集油水混合液1 L,备用。

2.3 复合膜材料的表征

2.3.1 扫描电镜(SEM)和X 射线能谱分析(EDS) ① 准备膜样品:将制好的膜裁成比较小的薄片;② 样品固定:在载物台上,对制好的膜片进行位置的固定,所用的固定物为导电胶;③真空喷金:将处理好的膜样品放于SEM 的空腔中,轻轻关闭舱门,抽完真空后依次选择适宜的放大倍数以及合适的膜位置拍摄各个膜样品照片,观察膜材料的表面形貌,并使用能量色散EDS 结合SEM 对膜表面的元素及其含量进行分析。

复合膜的表面形貌见图1,A 膜为未填充SiO的PDMS 膜,其表面致密平滑,均一平整,无膜空隙或缺陷,B ~F 分别为填充了不同质量SiO的复合膜,可以看出SiO在PDMS 膜表面分散均匀,并且随着填充量的增加,复合膜表面的SiO分布越来越稠密。通过能谱图可以得出,PDMS 膜以及复合膜的表面均含有C、N、O、F、Si 5 种元素,并且随着SiO添加量的增加,复合膜表面的Si 含量占比逐渐增大。

图1 膜的扫描电镜和能谱图Fig 1 SEM and EDS image of membrane

2.3.2 傅里叶变换红外光谱分析(FTIR) 采用傅里叶变换红外光谱仪测试得到的SiO/PDMS复合膜的红外光谱图,扫描范围为400 ~4000 cm。红外光谱主要用来测定有机物分子中不同的化学键和官能团的吸收峰值,确定它们的存在和运动情况。

如图2 所示,图2A 为未填充SiO的PDMS/PVDF 膜,图2B 为填充量分别为2%、4%、6%、8%、10%的复合膜, 其中2900 cm和2905 cm分别是-CH中C-H 键的不对称伸缩振动峰和对称伸缩振动峰,1258 cm处是连接在Si上的两个-CH的对称变形峰,1078 cm处是Si-OH 的伸缩振动峰,865 cm处是 Si-OH 的弯曲振动峰,778 cm处是-CH的平面外弯曲振动峰。对比图2A 和2B,发现改性膜在1258 cm处的吸收峰强度变弱,而且在1078 cm处峰强度明显减弱,说明复合膜表面发生了明显的交联反应。图2C 与2D 分别为不同交联温度与交联时间下的谱图,说明在5 种交联温度与交联时间下都发生了交联反应。

图2 膜的红外光谱图Fig 2 FTIR spectra of membrane

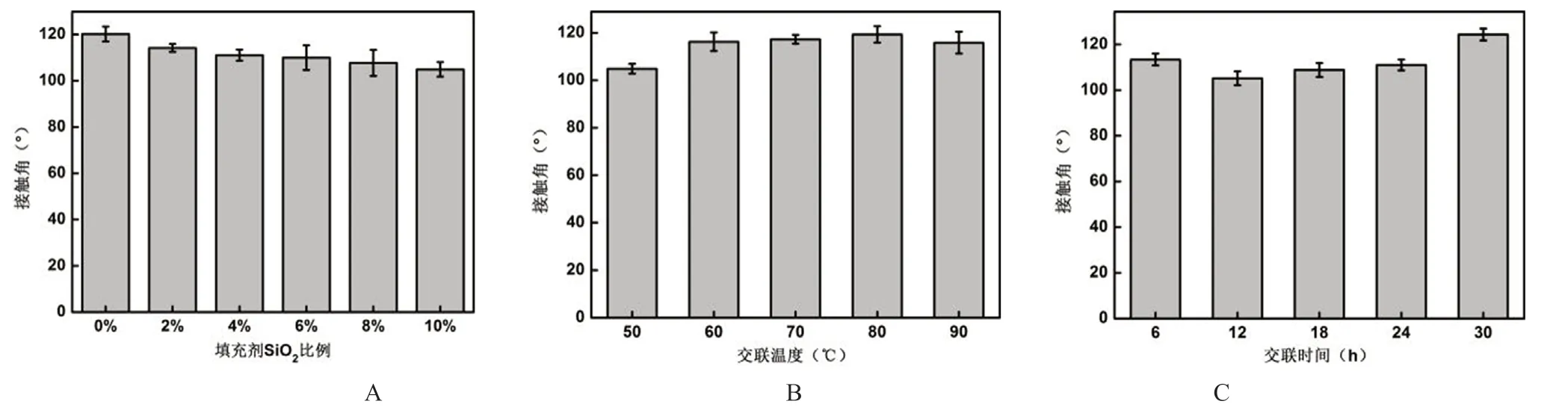

2.3.3 接触角的测定 将复合膜裁剪成3 cm×3 cm 的样品条。测量步骤如下:将注射器内装满蒸馏水且保证没有气泡存在,将裁剪好的样品平整铺展在样品台上,调整载物台与注射器针头之间的距离及相对位置,选择需要测定的点同时确保针尖不与样品接触。滴一滴蒸馏水落到膜上,液滴直径为3 ~4 μm,拍摄液体与膜接触瞬间的照片;最后,软件测量接触角大小。每个复合膜选取5 个点进行测量,取平均值,即可测得复合膜的接触角。结果如图3 所示。

由图3A 得知,未填充SiO的膜接触角为120°左右,随着SiO填充量的增加,接触角逐渐减小,说明复合膜表面的疏水性逐渐减小。图3B 为不同交联温度下的复合膜接触角的变化情况,随着交联温度的升高,复合膜的接触角呈微弱增大趋势,在90℃时下降,可能原因是交联温度过高使膜表面发生了破坏。图3C 为不同交联时间的复合膜接触角变化情况,随着交联时间的增加,接触角先减小后逐渐增大,且在12 h 最小。

图3 膜接触角的测定Fig 3 Determination of membrane contact angle export settings

2.4 复合膜的渗透汽化性能研究

采用复合膜对“2.2”项下石菖蒲油水混合液进行过膜实验,取1 L 石菖蒲油水混合液,采用蒸汽渗透膜装置进行实验,待渗透液体积为0.7 L时,记录时间,后续进行渗透通量J

的计算。通过测定石菖蒲油水混合液中原液与截留液的化学需氧量(COD 值)来进行分离因子α

的计算。其中渗透通量J

与分离因子α

的计算公式如下所示:

J

为渗透通量,单位为L/(m·h);W

为渗透液体积,单位为L;A

为膜面积,单位m;t

为时间,单位为h;α

为分离因子,y

为分离产物中的油水混合液COD 值,单位为g·g,x

为原液中的COD 值,单位为g·g。2.4.1 SiO填充量对复合膜渗透汽化性能的影响

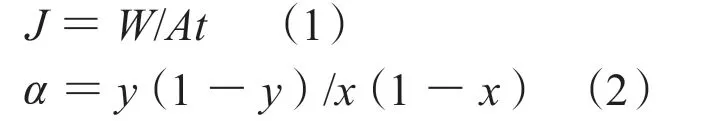

在交联温度为60℃,交联时间为18 h 时不同SiO填充量的复合膜的渗透汽化性能变化情况见图4,可知膜渗透通量与油水分离因子呈现出明显的“trade-off”现象,即膜渗透通量与油水分离因子两者的变化趋势是相反的,渗透通量增大意味着分离因子的降低,反之亦然。与未填充SiO时比较,膜的渗透通量增加,当填充量为4%时,膜的渗透通量最小而分离因子最大,此时复合膜的渗透通量为6.33 L/(m·h),分离因子为7.31,后面随着填充量的增加,膜的渗透通量逐渐上升而分离因子逐渐下降,综合以上因素选择SiO填充量为4%作为制膜最佳填充量。

图4 SiO2 填充量对渗透汽化性能的影响Fig 4 Effect of SiO2 loading on the pervaporation performance

2.4.2 交联温度对复合膜渗透汽化性能的影响在4%SiO填充量及交联时间为18 h 时,不同交联温度的复合膜的渗透汽化性能变化情况见图5,可知膜渗透通量与油水分离因子亦呈现出明显的“trade-off”现象。随着交联温度的升高,复合膜的渗透通量先上升后下降再上升,并且在90℃时达到最大。而分离因子随着交联温度的升高而下降,当温度为50℃时膜的分离因子最高,此时复合膜的渗透通量为6.18 L/(m·h),分离因子为7.57,因此选择50 ℃为最佳交联温度进行后续复合膜的制备。

图5 交联温度对渗透汽化性能的影响Fig 5 Effect of crosslinking temperature on the pervaporation performance

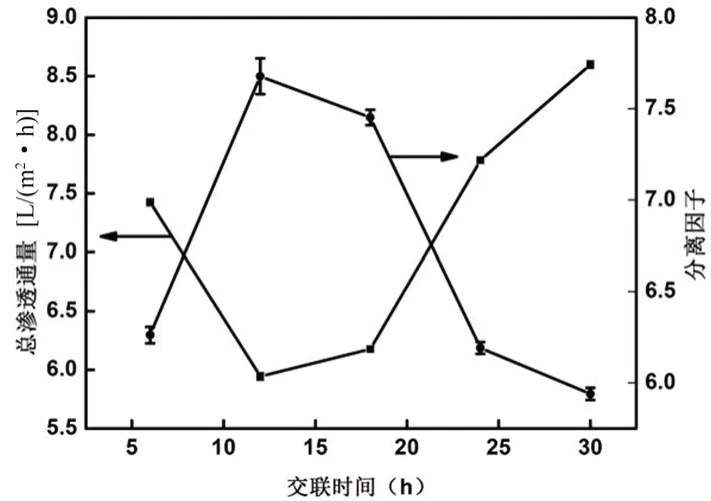

2.4.3 交联时间对复合膜渗透汽化性能的影响 在4%SiO填充量且交联温度为50℃时,不同交联时间对复合膜渗透性能的影响情况见图6,可知随着交联时间的增加,复合膜的渗透通量先减小后逐步增加,而分离因子则相反,符合“trade-off”现象。当交联时间为12 h 的时候,分离因子达到最大而渗透通量最小,此时的复合膜渗透通量为5.94 L/(m·h),分离因子为7.67;当交联时间大于12 h时,分离因子随交联时间增大而显著降低。因此,复合膜制备的最佳交联时间选择12 h。

图6 交联时间对渗透汽化性能的影响Fig 6 Effect of crosslinking time on the pervaporation performance

2.4.4 最佳制膜工艺下复合膜分离石菖蒲油水混合液的性能研究 通过上面复合膜制备影响因素的考察,得出了SiO/PDMS 复合膜的最佳制备条件为4%SiO填充量,交联温度为50 ℃,交联时间为12 h。选择最佳制膜条件下的复合膜对石菖蒲油水混合液进行过膜实验,得到复合膜的渗透通量为5.92 L/(m·h),分离因子为7.61,说明该复合膜对石菖蒲油水混合液有着较好的分离效果。

3 结论

本研究以亲水性SiO为填充剂,采用涂布法制备了不同的复合膜材料,并且对这些复合膜材料进行了表征,采用SEM/EDS、FTIR、接触角的测定等对膜材料进行了研究,结果表明制备的膜表面SiO分布均匀,且随着填充量的增大膜表面SiO分布更加密集;能谱扫描出膜表面主要含有C、N、O、F、Si 等5 种元素,并且随着填充量的增大,Si 占比也逐步增加;红外光谱图结果表明在经过填充SiO后的复合膜在1078 cm处吸收减弱;接触角结果表明填充了SiO的复合膜接触角逐渐减小,但变化趋势不大,交联温度与交联时间对接触角影响不是很大;通过对石菖蒲油水混合液的蒸汽渗透过膜实验,测定了各复合膜的渗透汽化性能,确定了复合膜最佳制备工艺为SiO填充量为4%,交联温度为50 ℃,交联时间为12 h。

膜技术是一种新型的分离技术,与传统的水蒸气蒸馏法相比,具有分离效率高、无相变、节能、无二次污染等优点,适合现代工业对低能高效、节能减排的需要,符合中药制药工业绿色发展的要求,是推动我国中药制药产业转型升级的重要分离技术。本研究将蒸汽渗透技术用于石菖蒲油水混合液的分离中,通过对PDMS/PVDF 膜的填充改性,提高了复合膜的分离效率,为蒸汽渗透技术在中药油水混合液的分离研究中提供依据。本研究制备的SiO/PDMS 复合膜,从调控PDMS/PVDF 复合膜表面亲疏水性角度出发,对PDMS/PVDF 复合膜表面进行亲水化改性,以增大水分子的透过性,从而增加挥发油类成分的截留性,实现了有机物与水的分离,为采用蒸汽渗透膜技术分离富集中药挥发油提供一种新的分离模式。