粉末冶金工艺钛合金材料对药型罩破甲性能的影响

2022-09-13冯可华章若晨

冯可华,杜 宁,章若晨,郭 创,杨 莹

(1.江苏永丰机械有限责任公司, 江苏 盱眙 211722; 2.沈阳理工大学, 沈阳 110158)

1 引言

药型罩是聚能装药战斗部的关键零部件,药型罩材料、形状、加工方法等对战斗部破甲性能有显著影响。近年来,国内外学者不断深入研究药型罩新材料、新工艺及其破甲性能。钛合金具有密度低、成分均匀、晶粒细小等特点,作为一种新型药型罩材料而备受关注。薛鑫莹等认为聚能装药钛合金药型罩形成的射流与传统紫铜、锻铝射流相比,对于钢筋混凝土目标具有明显的优越性,钛合金作为攻坚型聚能装药的药型罩材料较为合适。张晓伟等进行的钛合金药型罩聚能装药射流成型与侵彻试验表明,钛合金药型罩能够提高对目标的开孔孔径。郭光全等对紫铜、钛合金药型罩、铝/钛复合球缺罩的聚能装药,利用静破甲试验的方法,研究对比3种聚能装药的侵彻威力及开孔性能,并对其毁伤机理进行分析。鄂智佳等采用试验、数值模拟和理论计算相结合的方法,研究了高密度钛合金药型罩结构的射流形成及其侵彻过程。依靠脉冲X光摄影技术,得到了成形过程中射流的形貌和对钢锭的侵彻孔形。张毅等认为,钛合金药型罩形成侵彻体的成型性较好,并研究了相关结构参数对钛合金药型罩射流形成的影响。赵腾等认为钛合金作为药型罩材料,可在保证侵彻孔径的同时,有效提高侵彻深度。

设计和研制产品过程中,对聚能装药结构一般先仿真设计,并结合经验公式初步计算破甲穿深,然后实施试制和试验验证,根据试验测试和结果再进行优化设计。目前,针对钛合金药型罩射流形成和侵彻过程的数值仿真计算,通常是利用LS-DYNA或AUTODYNA等软件进行。由于不同工艺条件下制备材料的性能参数,往往存在采集不齐全、不充分,准确性有待提高等情况,使得仿真结果与实际试验往往存在较大的偏差。需要通过X射线测试设备对射流形态进行照相,完善材料本构关系后进一步优化结构设计。

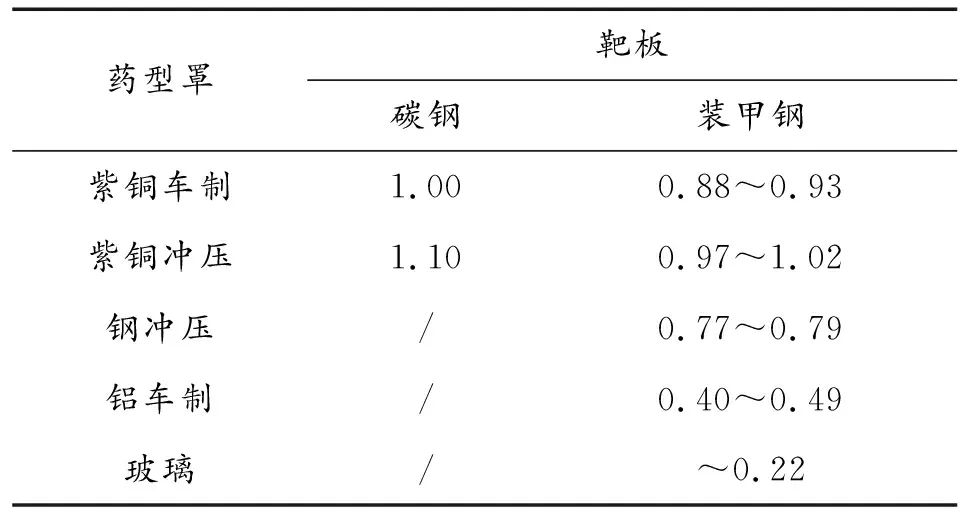

破甲理论计算公式运用起来比较繁琐、复杂,工程设计中多采用经验公式。现有计算破甲深度的经验公式比较多,这些经验公式通常是依据特定产品进行总结的。其中根据某制式产品装药结构及其破甲深度进行总结的一个经验公式,在所有经验公式中选取的因素最多,应用较为广泛。该公式选取了有、无隔板,药型罩材料、锥角、母线长度,装药种类、密度、爆速,靶板材料等因素。公式中将药型罩材料、加工方法及靶板材料对破甲的影响定义为破甲影响系数,这是一个常数。资料中给出了紫铜车制、冲压,钢冲压,铝车制和玻璃等不同材料及加工方法,分别对碳钢、装甲钢的破甲影响系数。材料的制备工艺、性能和药型罩结构,使药型罩既有先进材料效应又有先进结构效应,采用粉末冶金工艺制备的材料,可利用粉末药型罩射流特性实现破甲性能要求。

本研究通过对钛合金与紫铜、钢、铝等其他常用药型罩材料的性能进行对比、分析,初步推断出钛合金与钢两种材料的破甲性能基本相近。并结合对钢柱静爆威力试验验证,推算出了粉末冶金工艺钛合金材料对破甲的影响系数,为判断钛合金药型罩的破甲性能提供了一种依据。

2 钛合金材料药型罩的破甲影响系数与破甲威力

2.1 某大口径复合战斗部研制

某大口径复合战斗部,要求具有攻坚、破甲和杀伤能力。其中对C35钢筋混凝土靶标侵彻厚度≥1 000 mm,破孔通孔≥φ55 mm。

战斗部设计为一种带有隔板的收敛形聚能装药结构(见图1),装药口径φ160 mm,选用聚黑-2炸药,装药量4.5 kg,药型罩采用等壁厚单锥结构设计,隔板材料为聚苯乙烯。

图1 复合战斗部结构示意图Fig.1 Composite warhead structure diagram

常规弹药战斗部上紫铜药型罩应用较为广泛,其形成的射流一般为细长形态,破孔入口和通孔较小,因此选用紫铜材料难以满足攻坚的威力要求。为兼顾攻坚和破甲威力要求,经分析,药型罩选用钛合金材料。与紫铜相比,钛合金材料药型罩的主要优势为对付钢筋混凝土大破孔性能优,稳定性好。选用一种新型Ti基合金TAX作为药型罩材料,该材料为多相复合材料,采用粉末冶金工艺制备,性能参数见表1所示。

表1 TAX合金材料的性能参数Table 1 TXT Performance parameters of alloy materials

TAX合金材料药型罩在炸药驱动下可形成高速、具有一定长度和直径较粗的射流。在攻坚毁伤过程中,不易散开,可实现对混凝土的大开孔毁伤,正面和背部崩落区域较大,毁伤效果显著优于紫铜,通孔直径一般可达到(0.3~0.5)倍装药口径,同时其兼具一定的破甲毁伤效果。经多轮优化和试验验证,该战斗部对混凝土墙体攻坚威力可满足要求,其破孔、入口及出口情况如图2所示。

图2 墙体毁伤(破孔、入口、出口)情况Fig.2 Wall damage (broken、entrance and exit)

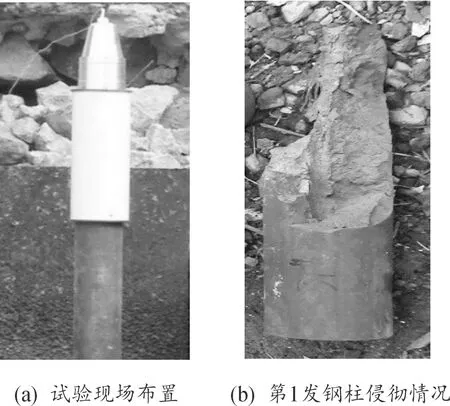

为验证其破甲水平进行了试验考核。试验采用带2A12壳体战斗部,8电雷管起爆。考核3.4倍炸高条件下,垂直侵彻45钢柱的穿深能力。

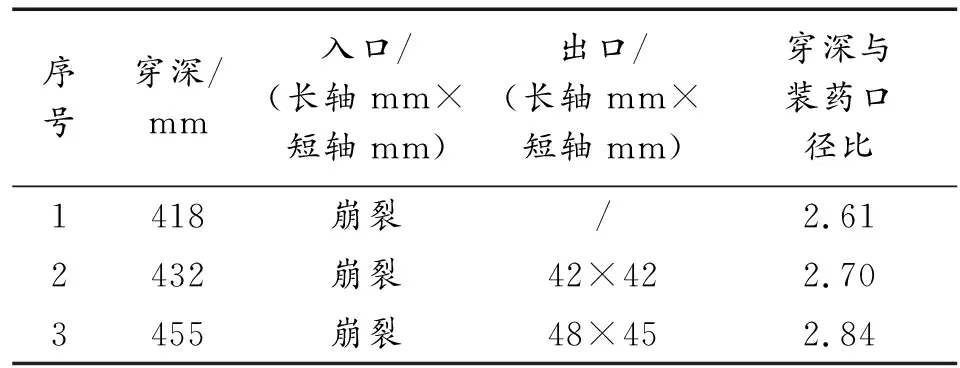

试验进行一组共3发。预先设置的钢柱为φ180 mm×500 mm和φ180 mm×100 mm各一根叠合而成。试验时,第1发穿深结果500 mm钢柱不透,后两发试验将第一根钢柱长度调整为400 mm。由于钢柱直径偏小,试验后钢柱的入口均产生了崩落,对射流穿深具有一定影响,第1发由于φ180 mm×500 mm钢柱未透无出口尺寸,第2发和第3发的出口尺寸为φ180 mm×400 mm钢柱的出口尺寸。试验结果3发平均穿深为435.0 mm(具体数据见表2),按装甲钢材料等效为1.1倍45钢计算,对装甲钢穿深达395.5 mm。

表2 复合战斗部对45#钢柱静破甲穿深Table 2 The compound warhead penetrates static armor on 45# steel column

试验现场布置及钢柱穿透情况如图3所示。

图3 现场布置及钢柱穿透情况示意图Fig.3 Schematic diagram of site layout and penetration of steel column

2.2 对破甲威力影响系数的推算

目前,尚缺乏可以区分不同装药结构的理论公式来准确计算破甲深度。该战斗部聚能装药结构带有隔板,装药密度、炸药爆速、药型罩锥角、药型罩母线长度等参数已经确定。采用前述分析应用较为广泛的经验公式,可推算出钛合金材料对破甲的影响系数:

=(-0706×10+0593+

(1)

式中:为带有隔板的破甲深度,mm;为考虑药型罩材料、加工方法及靶板材料对破甲的影响系数,如表3所示;为药型罩的半锥角,(°);为装药密度,g/cm;为炸药的爆速,m/s,(通过火炸药手册等资料查取为8 300);为药型罩母线长,mm(设计为233)。

表3 影响系数Table 3 Influence coefficient η value

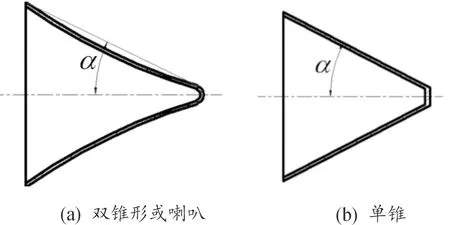

由于双锥形或喇叭形药型罩没有固定的半锥角,取药型罩外壁母线两端连线与轴心线夹角作为半锥角(见图4)。

图4 药型罩半锥角示意图Fig.4 Schematic diagram of selection of half cone angle of liner

根据对装甲钢穿深395.5 mm的试验结果,按照式(1)进行反推,计算可得该装药条件下粉末冶金工艺钛合金材料对装甲钢靶板的破甲影响系数为0.717。

2.3 药型罩材料对破甲威力影响的分析

药型罩破甲深度是衡量药型罩破甲性能的重要指标,根据侵彻流体动力学理论,金属射流侵彻深度正比于射流长度和药型罩材料密度的平方根。为获得良好的穿深,药型罩材料应密度高、塑性好、在形成射流过程中不易汽化,且需要匹配适合的强度和体膨胀系数。因此,密度、抗拉强度、伸长率、体膨胀系数和声速是材料的主要性能参数。材料密度高但塑性低,形成的射流(连续射流)质量不高,射流在运动过程中径向膨胀,使射流分散而影响破甲。药型罩强度低,在碰击目标时可能产生较大的变形或破坏,从而影响动破甲效果。经查阅,药型罩常用的各类材料主要性能参数见表4。

表4 药型罩常用材料的性能参数Table 4 Performance parameters of commonly used materials for liner

从表4可以看出,钛与钢声速差异较小,钛的抗拉强度与体膨胀系数明显优于钢,钢的密度与伸长率要高于钛。综合分析后认为,作为药型罩材料,钛合金与钢的破甲性能应基本相近。

3 钛合金材料破甲影响系数复试验证

钛合金材料对装甲钢靶板的破甲性能和破甲影响系数,仅经初步分析和上述大口径复合战斗部静破甲试验结果的推算,需进行进一步复试验证。

某中口径攻坚弹药配用于单兵轻型火炮系统,要求具有攻坚、破甲和随进杀伤能力。该弹药战斗部采用单级攻坚装药和随进子弹结构设计,攻坚装药借鉴上述大口径复合战斗部和其他类似产品,设计为一种带有隔板的圆柱形聚能装药结构(见图5),炸高为2.4倍装药口径。装药选用聚黑-2炸药,装药量0.615 kg,炸药爆速8 300 m/s。药型罩采用TAX合金材料、等壁厚单锥形,锥角保持不变,壁厚进行适应性调整,罩母线长65 mm。隔板采用聚苯乙烯煮制而成。

图5 攻坚战斗部结构示意图Fig.5 Map of the hard structure warhead

设计完成后,采用经验式(1)取破甲影响系数为0.717进行计算,可得该战斗部对装甲钢静破甲威力穿深达110.2 mm。考虑到该罩型结构,2.4倍装药口径炸高条件下较大口径复合战斗部3.4倍装药口径更有利于发挥连续射流的破甲侵彻能力,预计对装甲钢的实际穿深应大于110.2 mm。

复试采用垂直侵彻45钢柱的静破甲试验方法,进行一组共5发。45钢柱为φ130 mm×120 mm和φ130 mm×50 mm各一块叠合而成。

试验后钢柱入口未产生崩落情况,由于各发均未穿透第二块φ130 mm×50 mm钢柱,出口尺寸为第一块φ130 mm×120 mm钢柱的出口尺寸。试验结果,5发平均穿深为145.2 mm(具体数据见表5),按装甲钢材料等效为1.1倍45钢计算,对装甲钢穿深达132.0mm。

表5 攻坚战斗部对45#钢柱静破甲穿深(mm)Table 5 Hard structure warhead of 45# steel column static armor penetration

随后开展了战斗部动态威力试验,分别对0.5 m/0°钢筋混凝土靶板、50 mm/60°装甲钢板射击,结果均穿透。

根据对装甲钢穿深132.0 mm的试验结果,按照式(1)进行反推,计算可得该装药条件下粉末冶金工艺钛合金材料对装甲钢靶板的破甲影响系数为0.859。

综合2次试验结果,粉末冶金工艺钛合金对装甲钢靶板的破甲影响系数分别为0.717、0.859,平均0.788。后一次数据较前一次数据大19.8%,分析与装药结构(圆柱形/收敛形)、炸高(2.4倍/3.4倍装药口径)的差异,以及靶标(钢柱)是否合适等因素有较大关系。在一定的装药结构下,炸高有利时影响系数取值可偏大,炸高不利时影响系数取值偏小;罩顶药层厚度满足合理设计要求的前提下,药型罩同口径时影响系数取值可偏大,药型罩次口径时影响系数取值可偏小。

4 结论

1) 本文中粉末冶金工艺制备的钛合金对装甲钢靶板的破甲影响系数,是对特定的钛合金材料牌号、制作工艺方法和靶板材料等条件而言的。影响破甲威力水平高低及其稳定性的因素众多,药型罩及其装药结构、炸药柱压制和战斗部装配工艺技术、试验炸高等因素,均可能导致威力水平差异。

2) 综合2次试验情况,粉末冶金工艺钛合金破甲影响系数平均为0.788,钢材料破甲影响系数为0.77~0.79,2种材料药型罩破甲性能基本相近。

3) 研究了钛合金破甲影响系数的选取,为判断和计算钛合金药型罩的破甲性能提供了一种依据,在常规破甲战斗部钛合金药型罩及其装药中具有参考意义和借鉴价值。