预还原-多相催化氧化芬顿工艺处理煤化工废水工程工艺设计

2022-09-09毛立波穆天龙刘振江

毛立波,焦 阳,高 雅,穆天龙,刘振江

(山西省城乡规划设计研究院有限公司,山西太原 030001)

煤化工废水具有色度深、降解难度大、可生化性差、污染成分多样和产量巨大等特点[1-2],如果不能及时有效地处理,将对环境产生严重影响,制约区域经济健康发展[3]。由于煤化工废水降解难度较大,在处理时应当根据废水中污染物的类型针对性地选择处理工艺。例如,煤化工高盐废水处理可采用预处理、浓缩除盐、结晶固化等技术,实现废水中资源的最大化利用[4];废水中氮素污染物和硫酸盐可以采取厌氧生物处理进行降解,但通常存在反应器启动时间长、生物量有限等问题[5]。选择芬顿氧化工艺进行预处理,可有效改善煤化工废水可生化性,同时降低、去除废水毒性[6]。然而,现行芬顿氧化工艺的规范对于参数的取值范围较为宽泛,且主要针对传统芬顿工艺,对煤化工废水处理的可参考性较低。同时,先进的芬顿工艺如三相催化氧化等技术长期被厂家垄断,少有论文数据等可作为设计参考。因此,在实际应用中对于芬顿工艺的设计存在较大难度。基于实际案例,本文对应用芬顿氧化工艺的煤化工废水处理技术进行了探讨分析,确定了各工艺流程设计参数,对多相催化氧化工艺给出了比现行规范更为详细的取值区间,并提炼出此类工艺的总体设计流程。

1 进水水量与水质分析

1.1 背景

某污水处理厂位于山西省某镇,镇区内现有建材工业园和煤化工循环经济园两座园区。由于缺少污水处理设施,该镇煤化工废水及生活污水未经处理直接排放至附近河流,严重污染河流水质,给流域水体环境带来不利影响。该镇作为当地主要的生活用水地下水水源地,污水的直接排放对居民生活用水安全造成了较大隐患。为保护环境、减少污染,促进当地社会经济可持续发展,该镇拟建设污水处理厂。经测算,进厂的污水量中工业废水占90%,主要为煤化工废水,如何提高污水可生化性是工艺设计中的关键问题。

1.2 进水水量分析

污水处理厂服务范围为该镇镇区、建材工业园区、煤化工循环经济园区及污水主干管经过的沿途村庄。进水主要包括生活污水和工业废水。经初步测算,其生活污水流量为1 788 m3/d,建材工业园区废水流量为3 819 m3/d,煤化工循环经济园区废水流量为12 575 m3/d(表1)。

表1 用水量和污水量Tab.1 Water Consumption and Wastewater Quantity

1.3 进水水质分析

污水处理厂进水中生活污水占比约为10%,生产废水中建材工业废水占比约为21%,煤化工循环经济园废水占比约为69%,加权平均后确定污水处理厂设计进水水质如表2所示。

表2 污水处理厂设计进水水质预测Tab.2 Forecast of Designed Water Quality of Influent of WWTP

根据当地环保局要求,污水处理厂出水水质应基本达到地表IV类水排放标准,其中CODCr、氨氮、TP达到地表IV类水水质标准,TN质量浓度达到10 mg/L,其他指标达到一级A排放标准。确定污水处理厂设计进出水主要水质指标汇总如表3所示。进水中TN和TP的含量高于排放标准,因此,要对污水进行脱氮脱磷;实际进水c(BOD5)/c(TN)≈0.85<3.00,不能满足反硝化对碳源需求,需要补充碳源才能保证反硝化顺利进行;c(BOD5)/c(CODCr)<0.25时,污水的可生化性较差,而本项目中c(BOD5)/c(CODCr)≈0.12,不可以直接进行生物处理。根据以上分析,该污水处理厂进水可生化性差、碳源不足,需要在后续的处理过程中进一步提高污水的可生化性并补充碳源。

表3 污水处理厂设计进出水水质Tab.3 Designed Water Quality of Influent and Effluent of WWTP

2 主要工艺设计

2.1 工艺流程

在考虑经济条件和管理水平的前提下,应根据污水量及进出水水质选用安全节能、技术先进、投资少、运行成本低、维护简单的成熟工艺。该污水处理厂进水主要为煤化工废水,可生化性差,难以直接生物降解,因此,在处理过程中需要着重提高废水的可生化性,以提高生化阶段的微生物降解能力。工程上可生化性差的工业废水多采用高级氧化技术进行预处理,包括芬顿氧化法、光催化氧化法、臭氧氧化法、超声氧化法、湿式氧化法和超临界水氧化法等[7]。其中,臭氧氧化法的氧化能力较强,在去除有机物和COD方面效果好,反应速度快,无二次污染,被应用于金矿废水[8]、医药废水[9]等有毒、难降解的废水处理。但臭氧与有机物反应时存在很强的选择性,且运行成本较高[10]。光催化氧化主要应用于含高盐废水的处理[11],能够有效去除水中的污染物、改善其生化降解性, 为后续生物处理提供条件[12],对结构复杂的有机物有较好的降解效果[13],但光催化氧化法所需的短波紫外光较难获得,且煤化工废水悬浮物多、色度较深,不利于光线穿透,影响了这类方法的效果。芬顿氧化工艺在水中通过铁离子催化H2O2生成·OH,从而获得较强的氧化能力,降解污水中的污染物[14]。例如,袁维波等[15]采用铁碳微电解-芬顿氧化-絮凝沉淀工艺对难降解、且对微生物有抑制作用的高浓度化工废水进行了预处理,缓解了废水对生化系统的毒性和冲击,提高了废水可生化性;张平涛[16]通过试验验证了芬顿氧化技术在降低废水色度方面的有效性;陈坤等[17]采用芬顿氧化和混凝组合工艺对制药废水进行处理,发现芬顿氧化工艺处理效果好、系统运行稳定、适应性强;李品君等[18]采用芬顿氧化+活性炭处理方法处理焦化废水,获得了良好的效果,CODCr、氨氮、色度的去除率分别达97.74%、83.76%、97.33%。由此可见,芬顿氧化对成分复杂、污染物浓度高、色度高、毒性大、难生化降解的工业废水具有良好的处理效果。

煤化工废水包括焦化废水、煤气化废水、煤液化废水等,水质成分复杂,包含多种有机污染物和无机污染物,其中有机污染物主要为芳烃类、杂环类等难以直接进行生物降解的有机物。在高级氧化技术中,芬顿氧化工艺具有氧化性强、选择性小、电负性较高等特点,可以氧化多种有机物,且对于含硝基、氯基、磺酸基等高电子密度的有机物具有独特的优势,对煤化工废水的处理具有较好的适用性。此外,与其他高级氧化技术相比,芬顿氧化工艺具有反应条件温和、设备比较简单等优点。因此,本工程采用芬顿氧化工艺作为高级预氧化技术,以“高级预氧化+二级生物处理+深度处理”为本项目核心工艺,提高废水可生化性后再进行强化处理,以较低的成本实现达标排放。

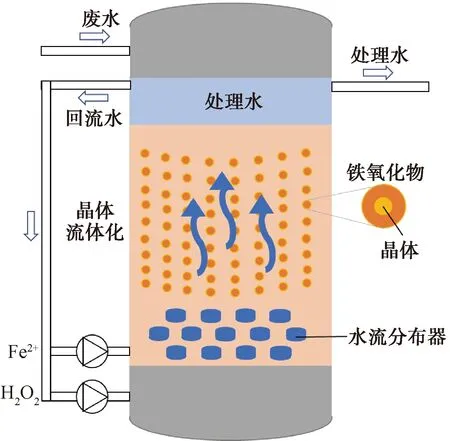

2.2 预氧化工艺

芬顿氧化工艺包括传统芬顿、芬顿流化床和多相催化氧化等技术。针对煤化工废水的水质特点,从运行稳定性、运营经济性及处理效果3个角度出发进行比较分析,结果如表4所示。传统芬顿工艺利用H2O2在Fe2+的催化作用下生成·OH,将大分子污染物矿化[19],其配套建筑物一般为混凝土浇筑,可节省部分投资,但运行成本较高,且pH适用范围较窄[20],存在催化剂Fe2+流失严重、H2O2反应不充分等问题[21],且反应过程中会产生大量铁泥沉淀,形成二次污染[22]。芬顿流化床内部以石英砂为载体,外部通过循环水泵增加回流比,Fe2+和H2O2反应中间产物在石英砂表面上结晶,形成固体颗粒,具有催化的效果[23],但存在维护难、无法长期运行的问题。多相催化氧化工艺使用多金属材料替代石英砂作为填料,多金属固定在反应器中,可以部分替代Fe2+作为催化剂,具有不容易流失、不会形成沉淀等优点[24]。尽管多相催化氧化工艺一次性投资较高,但长期运行费用低,且操作管理更为方便,因此,本工程采用该工艺作为预氧化工艺。此外,由于工业园区进水来源复杂,可能含有多种难氧化、易还原的物质,本项目对多相催化氧化技术进行改进,增加了预还原反应器,进一步增强了污水的可生化性。废水进入预还原反应系统,在多种金属材料的电化学还原作用下,将难氧化的有机物迅速还原为易于氧化的小分子,催化还原出水自流到催化氧化系统,进行·OH反应。改进后的工艺流程具有高效广谱、不易堵塞、成本低等优势。多相催化氧化技术工艺如图1所示。

表4 不同芬顿工艺的比较Tab.4 Comparison of Different Fenton Processes

图1 多相催化氧化技术示意图Fig.1 Schematic of Heterogeneous Catalytic Oxidation Technology

pH、Fe2+/H2O2投加比例和反应时间等因素会对芬顿工艺的处理效果造成不同程度的影响[25]。崔红梅等[26]采用芬顿氧化法处理生产废水,在pH值为3、H2O2投加量为24 mL/L、Fe2+与H2O2物质的量比为1∶8、反应时间为60 min的条件下,废水CODCr的去除率可以达到63.4%,浑浊度去除率达到99.5%。卢毅明等[27]通过小试试验确定,当反应pH值控制为3.0、FeSO4/H2O2投加质量比为0.96∶1.00时,CODCr平均去除率达到了79.3%,完全满足三级排放标准。结合实际进水水质及已有工程案例,本项目主工艺参数为:反应器停留时间为预还原20~25 min、催化氧化15~20 min;流速为0.005~0.006 m/s;预还原反应器高径比为(10.0~12.0)∶3.5,催化氧化反应器高径比为(8.0~10.0)∶3.5。其他工艺参数为:FeSO4/H2O2投加质量比为(1.0~1.5)∶1.0;H2O2/CODCr去除量的质量比为(1.5~2.0)∶1.0;pH值为3.0~5.5。

2.3 二级处理工艺

根据本工程水质特点及要达到的出水水质标准,对两种国内外应用较为广泛、工艺成熟稳定、脱氮除磷效果较好的工艺——改良AAO生物除磷脱氮工艺和氧化沟(卡鲁塞尔氧化沟)工艺进行了比选(表5)。与氧化沟工艺相比,改良AAO工艺在厌氧、缺氧、好氧3种不同的环境条件下,能和不同种类微生物种群结合,具有同时去除有机物和除磷脱氮的功能。该构筑物出水水质稳定、高效,且有极大的净化潜力[28],因此,选择改良AAO工艺作为本项目的二级处理工艺。

表5 不同二级处理工艺的比较Tab.5 Comparison of Different Secondary Treatment Processes

2.4 深度处理工艺

污水经二级生物处理后,出水仍不能满足出水水质的要求,需在二级生物处理后增加深度处理工艺,进一步降低污水中的CODCr、BOD5、SS、TN、TP等指标。本项目着重考虑TN和CODCr的降解,深床滤池在脱氮方面的效能远高于其他处理工艺,而臭氧活性炭可以进一步去除CODCr,同时对过量碳源起到保护作用[29],因此,选取“深床反硝化滤池+臭氧活性炭”作为本次的深度处理工艺。

本项目最终工艺流程如图2所示。

图2 污水处理厂工艺流程Fig.2 Process Flow of WWTP

3 主要构筑物及技术参数

本工程中,芬顿预氧化处理工艺是提升废水可生化性、使其更易于被生化处理的关键技术。此外,为使处理后的污水达到排放标准,需建立一系列污水处理构筑物,组成完整的污水处理工艺流程。工艺流程中主要构筑物及技术参数总结如下。

3.1 粗格栅及进水泵房

设计规模为20 000 m3/d,总变化系数为1.49。粗格栅栅前水深为1.2 m,过栅流速为0.650 m/s,粗格栅间尺寸为10.40 m×7.80 m,配有钢丝绳牵引格栅除污机两台,近期1用1备。进水泵房设备安装选用规模为5 000 m3/d,尺寸为13.30 m×7.10 m。

3.2 细格栅及曝气沉砂池

土建规模按20 000 m3/d设计,总变化系数为1.49。细格栅间(含曝气沉砂池)尺寸为23.50 m×12.60 m,共2个,栅前水深为1.45 m,过栅流速为0.600 m/s,细格栅渠宽为1 200 mm。单格曝气沉砂池的尺寸为2.00 m×10.00 m,峰值流量时水力停留时间为5.0 min。

3.3 调节池、预氧化及稳定池

调节池尺寸为23.50 m×14.25 m,停留时间为10.0 h,土建设计规模为5 000 m3/d;预氧化反应器包括1座双催化反应器和1座双氧化反应器,土建设计规模为5 000 m3/d,接触时间为1.0 h,表面负荷为21.6 m3/(m2·h),H2O2投加量为250 mg/L,Fe2+投加量为300 mg/L;稳定池的有效水深为6.5 m,有效容积为520 m3,停留时间为2.5 h。

3.4 初沉池

初沉池采用“机械混合+机械絮凝+侧向流A型斜板沉淀”工艺,絮凝沉淀池共建1座2组,采用钢筋混凝土结构。沉淀池采用侧向流A型斜板沉淀池,土建设计规模为5 000 m3/d,有效水深为1.9 m,设计颗粒沉降速度为0.12 mm/s,水平流速为4.40 mm/s,颗粒沉降时间为13.89 min。

3.5 生化池及二沉池

针对传统AAO工艺抵抗回流硝酸盐影响能力不够强、与脱氮除磷运行工况冲突的弱点,在厌氧区前增设预缺氧区,同时设置外加碳源设施,可在厌氧区、缺氧区按运行需要选择投加碳源,加强系统的生物脱氮能力。AAO生物池共1座,分2组,池体总尺寸(含二沉池)为47.60 m×35.80 m,总停留时间为27.9 h,预缺氧池停留时间为1.5 h,厌氧停留时间为2.0 h,缺氧停留时间为10.7 h,双态停留时间为4.7 h,好氧停留时间为9.0 h,理论总池容为5 812.5 m3,平均混合液体质量浓度为3 550 mg/L,污泥回流比为100%,混合液回流比为200%,标准氧传输效率为25%,脱氮速率为0.021,污泥总产率系数为0.5。二沉池设计处理水量为5 000 m3/d,分为2座,平均时表面负荷为0.6 m3/(m2·h),堰口负荷为0.96 L/(m·s)。

3.6 深度处理车间

包括反硝化滤池、臭氧接触池和活性炭滤池,设计水量规模均为5 000 m3/d。反硝化滤池设计平均进水流量为208 m3/h,设计峰值流量为229 m3/h,数量为3格,总过滤面积为61.1 m2,有效过滤总体积为111.9 m3,其中单池尺寸为7.71 m×2.75 m×5.90 m,滤料厚度为1 830 mm,采用气/水反冲洗,水反冲强度为15.0 m3/(m2·h),气反冲强度为90.0 m3/(m2·h)。臭氧接触池中单台臭氧发生器额定臭氧产量为5 kg O3/h,额定臭氧质量浓度为25 mg/L,接触时间为30 min,池体尺寸为10.00 m×3.60 m×6.00 m。活性炭滤池为4格,总过滤面积为36 m2,有效过滤体积为75.6 m3,其中单池尺度为3.00 m×3.00 m×6.50 m,滤料厚度为2 100 mm,采用气/水反冲洗,水反冲强度为7.0~15.0 m3/(m2·h),气反冲强度为15.5 L/(m2·h)。

3.7 其他构筑物

消毒接触池通过投加NaClO进行消毒,投药量按有效氯质量浓度为7 mg/L计算,有效氯投加量为35 kg/d,接触时间为40 min,池体尺寸为9.36 m×6.00 m。使用巴氏计量槽对消毒池出水进行水质监测,设计规模为5 000 m3/d,咽喉宽度为300 mm。清水池设计规模为500 m3,消防水池设计规模为220 m3,泵房尺寸为25.50 m×8.50 m,清水池及消防水池尺寸为25.30 m×6.00 m。污泥脱水车间设计规模为250 m3/d,原污泥含水率为99.2%,脱水后污泥含水率小于60.0%,包括1台带式浓缩机、2座污泥调理池,尺寸为40.00 m×40.00 m×45.00 m,污泥板框压滤系统包括1台板框压滤机,贮泥池内壁尺寸为9.00 m×9.00 m×4.00 m。

4 结论

某镇污水处理厂进水以煤化工废水为主,存在色度深、成分复杂、可生化性差等特点,降解难度较大。针对煤化工废水的水质特点,从运行稳定性、运营经济性及处理效果3个角度出发,采用了“芬顿氧化+AAO+深度处理”为该地区污水处理的主要工艺。考虑不同预氧化工艺的操作方便性、运营成本及降解效率,选用了多相催化氧化技术作为预氧化工艺,并对其进行改进,增加了预还原反应器,进一步增强了污水的可生化性。在设计工程中确定了关键设计参数,主要包括:预还原时间为20~25 min,催化氧化时间为15~20 min;预还原反应器高径比为(10.0~12.0)∶3.5,催化氧化反应器高径比为(8.0~10.0)∶3.5;FeSO4/H2O2投加质量比为(1.0~1.5)∶1.0;pH值为3.0~5.5等。通过该项目的设计,对于芬顿氧化工艺在煤化工废水中的具体工程应用给出了比现行规范更为详细的取值区间,提炼了此类工艺的总体设计流程,为后续类似项目的设计提供了参考。