基于反馈轴承寿命的动调轴流风机液压缸运行可靠性研究与应用

2022-09-09周黎明

周黎明

(国能粤电台山发电有限公司,广东 台山 529228)

动调轴流风机是火电厂机组的重要辅机,液压缸是动叶可调式轴流风机的核心部件[1]。据统计,近3年来,德国透平通风技术有限公司(TLT)动调轴流风机液压缸反馈轴承损坏引发的风机故障次数较多,已成为TLT动调轴流风机安全稳定运行的隐患。

TLT动调轴流风机液压缸反馈轴承损坏将导致动调轴流风机退出运行,严重时导致发电机组跳闸。需对TLT动调轴流风机液压缸反馈轴承运行状况进行研究,提高运行可靠性。

1 动调轴流风机液压缸反馈轴承损坏原因

TLT动调轴流风机液压缸结构紧凑,内部部件较多,加工制造精度要求较高,结构相对复杂[2]。当液压缸向左或向右移动时,反馈杆亦一起向左或右移动,使伺服阀上齿条往右或左移动,从而使伺服阀将油道的油孔堵住,则液压缸处在新工作位置下不再移动,动叶片处在增大或关小的新状态下工作[3]。反馈轴承作用有2个,在起到对反馈杆支撑作用的同时,将反馈杆位移传递到齿轮上,使齿轮带动齿条及伺服阀移动,达到伺服阀将油道的油孔堵住、液压缸稳定在新位置目的。

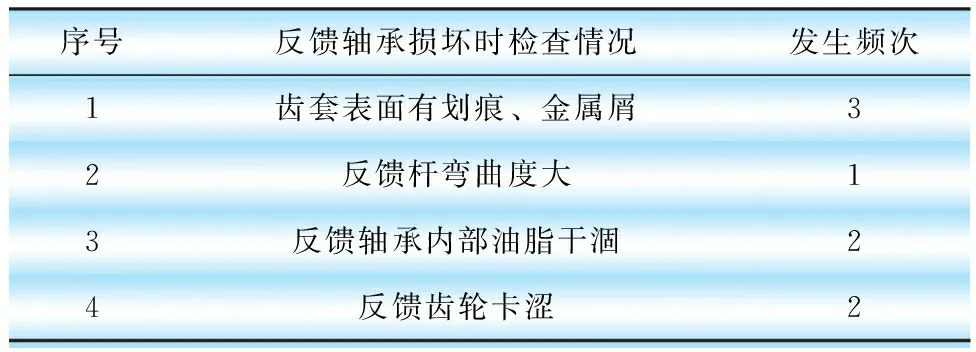

对火电厂近3年TLT动调轴流风机液压缸反馈轴承损坏时检查情况进行统计分析,见表1。

表1 近3年TLT动调轴流风机液压缸反馈轴承损坏检查情况

从表1可以看出,反馈轴承损坏情况可归结为受力过大、润滑不良及内圈晃动大。

1.1 受力过大原因分析

反馈轴承是将反馈杆传递来的力送到齿套,从而齿套带动齿轮、齿条及伺服阀移动。如齿轮及附属部件有卡涩情况,将因轴向力过大使保持架受冲击过载荷,保持架内部会疲劳产生裂纹发生损坏。

由于反馈轴承是依靠液压缸本身主轴铜套动静间隙小流量泄漏出的液压油进行润滑,这部分润滑油流经液压缸主轴铜套,主轴铜套磨损后的铜屑将进入齿轮及附属部件,导致卡涩。

1.2 润滑不良原因分析

反馈轴承工作转速为1500 r/min,依靠液压缸本身小流量泄漏出的液压油进行润滑。这部分润滑油如较少,将导致反馈轴承润滑不良失效。

1.3 内圈晃动大原因分析

反馈轴承为双列滚珠轴承,内圈与反馈杆紧力配合。反馈杆长度为1 m,且工作转速为1500 r/min,导致反馈轴承内圈运行中晃动大,中心偏差超标,使轴承内外圈相互歪斜,滚动表面接触应力过大[4],造成反馈轴承额外受力增大,寿命缩短。

2 提高反馈轴承寿命措施

2.1 避免反馈轴承受力过大损坏

a.保证齿套、齿轮、齿条及伺服阀光洁度

对齿套、齿轮、齿条及伺服阀表面质量情况进行检查,有无外表面划痕、麻点等缺陷,使各部件运行无卡涩。

b.对液压缸反馈区域加装清洁润滑油管路

新增加的润滑油可由风机润滑油站的滤网后管路引出,隔离液压缸本身小流量泄漏出的液压油及内部杂质,使液压缸各传动部件清洁,避免卡涩。

主要部件有流量控制阀1个、压力表1块、Φ14×2 mm流体用不锈无缝钢管等。调整流量控制阀开度,压力表显示0.05 MPa,保证液压缸反馈轴承流量在0.5 L/min。

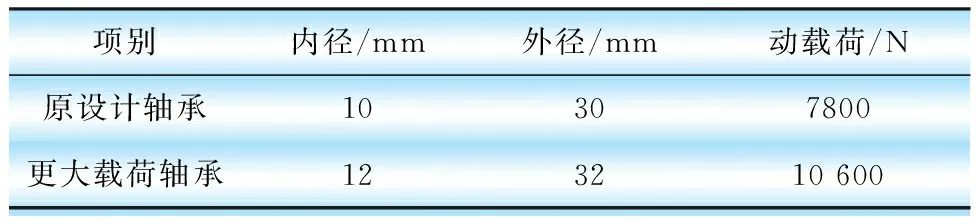

c.选用大载荷反馈轴承

可加大反馈杆直径,选用更大载荷的轴承。原设计轴承与更大载荷轴承规格、载荷对比见表2。

表2 原设计轴承与更大载荷轴承规格、载荷对比

2.2 避免反馈轴承润滑不良损坏

采用上述措施,可改善反馈轴承润滑不良问题,此措施需加装流量控制阀门,选择合适润滑油量。液压缸油质对保证液压缸正常运行特别重要[5],在日常的维护与维修中,需要对反馈轴承及润滑油的质量进行检测,确保其质量。

2.3 避免反馈轴承内圈晃动大损坏

对反馈杆弯曲度进行检查调整,保证弯曲度小于0.1 mm。此项检查工作应列为每次液压缸修理必要工序。

3 结语

动叶调节风机的调节机构故障率较高[6]。TLT动调轴流风机液压缸反馈轴承寿命的研究,保证齿套、齿轮、齿条及伺服阀光洁度、液压缸反馈区域加装清洁润滑油管路、选用大载荷反馈轴承、反馈杆弯曲度检查调整等措施将改善反馈轴承运行工况,提高使用寿命,保证动调轴流风机稳定运行,提升了设备运行可靠性,符合辅机长周期安全、稳定运行的需要。