大口径厚壁G115耐热钢管TIG+SMAW工艺及性能分析

2022-09-09郭新芳崔凤友范宏举万夫伟陈澜文冯雪雁

郭新芳,崔凤友,范宏举,万夫伟,陈澜文,刘 鹏,冯雪雁

1.中国电建集团核电工程有限公司,山东 济南 250102

2.山东建筑大学 材料科学与工程学院,山东 济南 250101

0 前言

大唐郓城630℃超超临界燃煤机组示范项目是目前全球蒸汽参数最高的火电机组。蒸汽温度和蒸汽压力决定了火电机组的效率,高温段耐热钢管的制造与加工是制约高性能火电机组成套技术和能力的最重要的因素[1-3]。如果不解决材料技术问题就不能摆脱对国外厂商的依赖,无法形成自有成套技术和生产能力。因此尽快开发出具有自主知识产权的先进耐热钢,形成中国制造的成套技术和知识产权势在必行。

G115钢(08Cr9W3Co3VNbCuBN)是钢铁研究总院和宝钢共同研发的具有我国自主知识产权的新型马氏体耐热钢,其组织和性能与美国P93相近,采用选择性强化设计理念,通过合理控制B和N的配比有效控制M23C6碳化物在服役过程中的长大速率,在Nb和V之外通过添加适量Cu元素进一步增加析出强化效果[4-6]。G115钢在620~650℃温度区间组织稳定、性能优异,具有最高的持久性能和抗蒸汽腐蚀性能,其在625℃和650℃下的目标许用应力是T/P92钢的1.5倍以上[7-8]。其抗高温蒸汽氧化性能和可焊性与P92钢相当,有潜力应用于620~650℃温度段的大口径管和集箱等厚壁部件以及小口径过热器和再热器管的制造[9]。

大口径厚壁耐热钢管进行性能热处理时,由于大壁厚,管径不同位置存在明显的温度梯度,导致母材晶粒较为粗大。晶粒粗大的厚壁G115钢管焊接时,若工艺参数选择不当,焊接接头极易出现各种显微缺陷,对力学性能造成不利影响。近年来,该新型钢材料的焊接研究正在开展,例如徐连勇等[10]采用CMT+P方式对G115钢同质焊接后,焊接接头的室温拉伸性能特别是热影响区的冲击韧性明显提高,但该方法在实际生产应用中尚未被使用,目前对G115钢同质焊接的研究文献较少,其焊接方法仍处于探索阶段。

本文针对厚壁115 mm的新型国产G115钢开展焊接工艺研究,利用金相显微镜、显微硬度计、冲击试验机等分析测试手段,研究焊后微观组织结构特征及其与焊接工艺之间的影响规律,重点分析焊缝、热影响区及母材组织结构特征及性能变化,为G115耐热钢的实际焊接应用提供重要的试验与研究基础。

1 试验材料及工艺

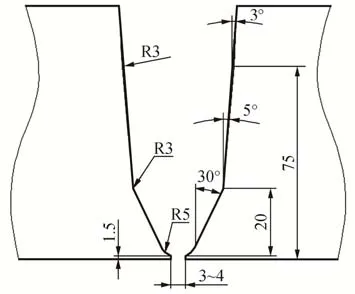

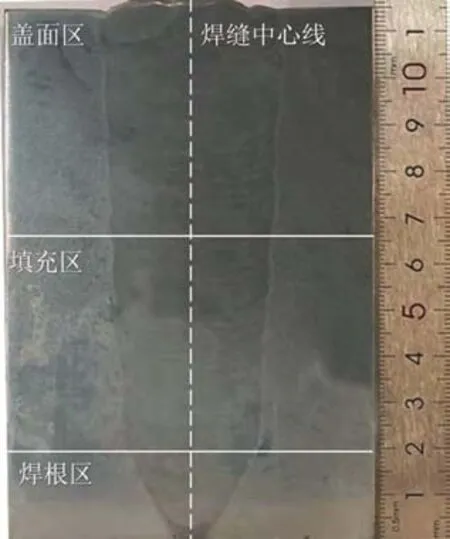

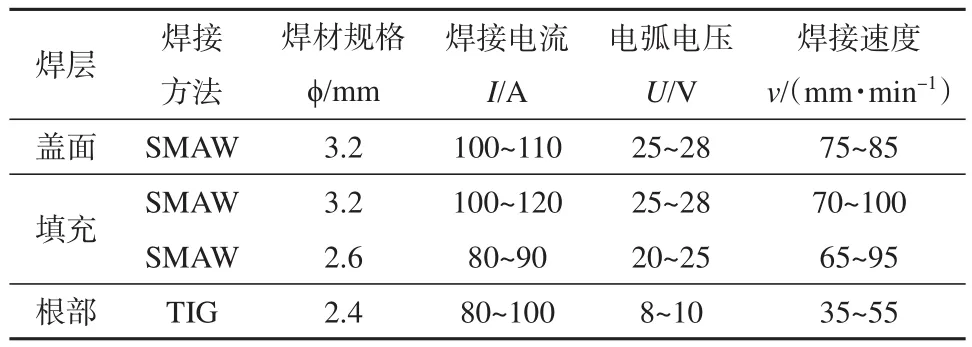

试验材料为尺寸φ530 mm×115 mm的G115大厚壁耐热钢管。其化学成分及力学性能如表1、表2所示。接头采用近V型坡口形式(见图1),采用TIG焊打底+SMAW填充、盖面方法进行焊接,工艺参数如表3所示。TIG焊采用的焊丝为GTR-W93,直径φ2.4 mm,焊条电弧焊采用的焊条为GER-93,直径分别为φ2.6 mm和φ3.2 mm。使用纯度≥99.99%氩气保护熔池,正面保护气流量10~12 L/min,背面保护气流量10~15 L/min。焊前对接头进行预热处理,预热温度为200℃,以防止冷裂纹的产生。采用多层多道焊,保持层间温度为200~250℃,焊后进行770℃×11 h回火处理。焊后接头用FeCl3盐酸溶液(FeCl35 g+HCl 50 mL)进行显蚀处理,接头截面宏观金相组织如图2所示。根据图2的测量结果,热影响区宽度为3~4 mm。

图1 接头坡口Fig.1 Joint groove

图2 接头宏观金相形貌Fig.2 Macroscopic metallographic appearance of joint

表1 G115钢管的化学成分(质量分数,%)Table 1 Chemical Composition of G115 Steel(wt.%)

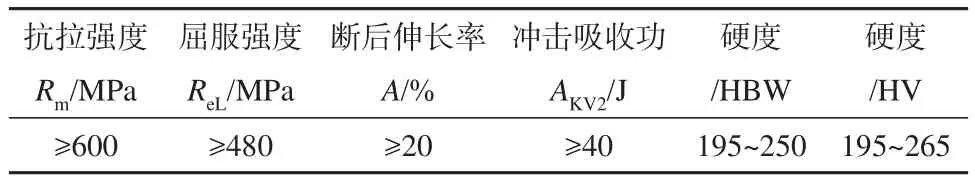

表2 G115钢管的力学性能Table 2 Mechanical properties of the G115 steel

表3 焊接工艺参数Table 3 Welding process parameters

利用Nikon Epiphot 300U/200型卧式金相显微镜、HV-1000型显微硬度计及JBW-300H型冲击试验机对接头各区域显微组织、硬度分布及冲击韧性等进行试验与分析。

2 结果与讨论

2.1 盖面区显微组织

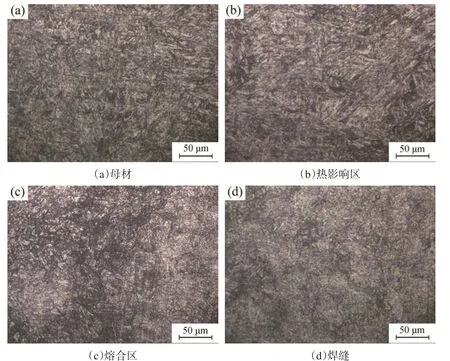

图3a为盖面区母材显微组织,组织呈现片状马氏体组织形态,同时还存在少量的残余奥氏体,且片状马氏体在原奥氏体晶粒内部和边界形核长大。图3b为盖面区HAZ组织形貌,受焊接热循环的影响,热影响区晶粒长大,远离焊缝方向,形成粗大的针片状马氏体且逐渐转变为板条马氏体。随着多层热循环的影响,板条马氏体数量变多,残余奥氏体逐渐减少。图3c为盖面区熔合区组织形貌,靠近母材一侧主要由针片状马氏体和板条马氏体组成,靠近焊缝一侧主要为等轴晶形态组织。图3d为盖面区焊缝微观组织,焊缝区存在典型马氏体组织,与母材相比其晶粒更为细小。形成等轴晶形貌的原因为:多层焊接时,因后一层焊缝对前一层焊缝进行加热,使其发生相变再结晶,从而导致柱状晶消失,形成细小的等轴晶。

图3 盖面区显微组织Fig.3 Microstructure of capping area

2.2 填充区显微组织

填充区显微组织如图4所示。其母材组织与盖面区母材组织相同(见图4a),图4b为填充区HAZ组织形貌,晶粒进一步生长,形成较为粗大的片状马氏体,且片状马氏体开始减少,出现板条状组织,其板条马氏体组织显著增多。图4c为填充区熔合区组织形貌,靠近母材一侧主要由针片状马氏体和板条马氏体组成,而靠近焊缝一侧组织主要为等轴晶形态。图4d为填充区焊缝区组织形貌,存在回火马氏体组织,在填充焊过程中,后一层焊缝会对前一层焊缝二次加热,使组织发生相变再结晶,形成等轴晶。

图4 填充区显微组织Fig.4 Microstructure of filling area

2.3 焊根区显微组织

图5a为焊根区母材显微组织,呈现明显的针片状组织形态,为典型的片状马氏体。图5b是焊根区HAZ组织形貌,其晶粒较母材进一步生长,形成较粗大的片状马氏体,且片状马氏体开始减少,出现板条状组织,促使板条马氏体增多,同时残余奥氏体有所减少。焊根区熔合区(见图5c)靠近母材一侧显微组织也主要由针片状马氏体和板条马氏体组成,靠近焊缝一侧显微组织主要为等轴晶(见图5d)。根部TIG焊接时,熔池与其两侧母材相之间的部分热量发生传导,造成冷却速度较快,使得焊缝金属的过冷度增加,提高了形核率,促进了等轴晶的形成。

图5 焊接根部显微组织Fig.5 Microstructure of welding root area

2.4 接头硬度分布及影响

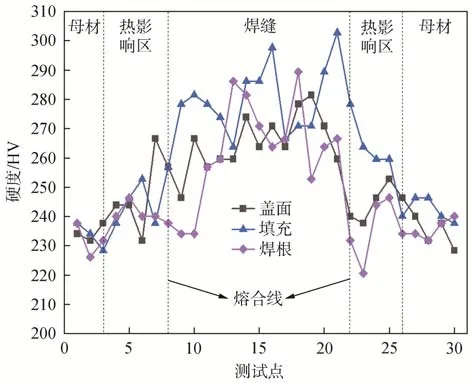

采用HV-1000型显微硬度计测试接头硬度,加载载荷0.2 kgf,加载时间10 s,硬度测点间隔5 mm,试验结果如图6所示。

图6 焊接接头各区域硬度分布Fig.6 Hardness distribution of each area of welded joint

由图6可知,热影响区硬度与母材硬度相差不大,母材平均硬度为235.5 HV,热影响区的平均硬度为245 HV,焊接接头的硬度分布趋势为从母材到焊缝区硬度逐渐升高,在焊缝或近焊缝处硬度达到最大。熔合线处的平均硬度为250.3 HV,焊缝的平均硬度为271.3 HV。焊缝区最大硬度值为302.8 HV,最小硬度值为234.1 HV。母材区域的马氏体组织为片状马氏体,热影响区片状马氏体减少,板条马氏体增多,晶粒变得更加细小,显微硬度高于母材。在焊缝区,晶粒变成更加细小的等轴晶,同时,焊缝区的显微组织不再是单一的马氏体组织,还会析出一部分碳化物组织,这一区域马氏体与渗碳体共存,其硬度值比单一马氏体组织要高。从结果看,显微硬度试验结果与金相显微组织试验结果吻合。

综上所述,焊缝区、热影响区及熔合区存在较为明显的组织转变,会明显影响接头各区域的硬度分布[3,5],这势必对接头的力学性能(例如韧性)有一定的影响。

2.5 接头冲击韧性

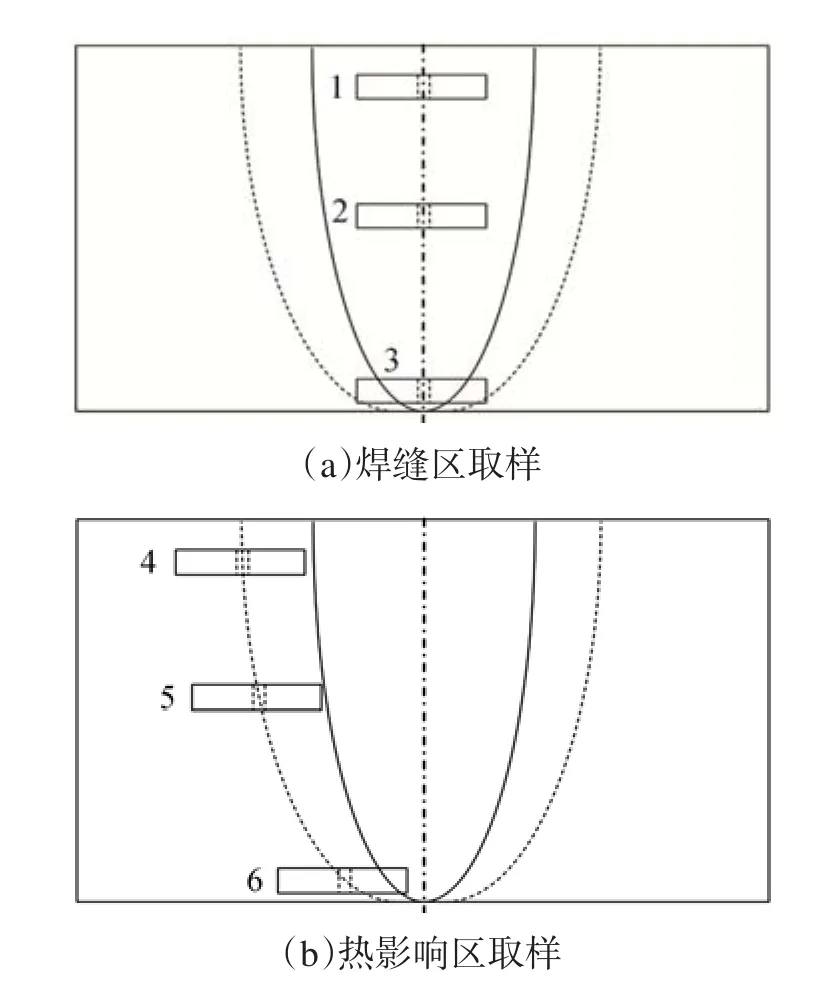

利用线切割制备冲击韧性分析试样,冲击件规格为55 mm×10 mm×10 mm,试样截取位置如图7所示。将试样夹持在JBW-300H型冲击试验机上,按照NB47014、GB/T229(20 ℃、KV2)标准进行试验,冲击试验结果如图8所示。

图7 冲击试样截取示意Fig.7 Schematic diagram of impact sample interception

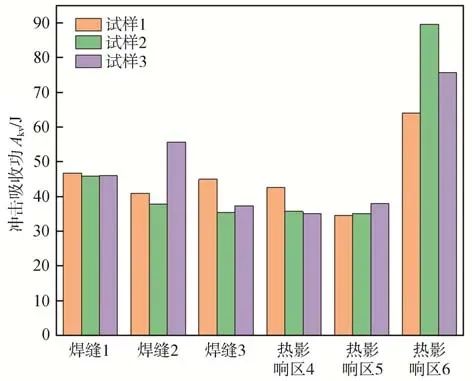

图8 接头冲击吸收功Fig.8 Impact absorption energy of the joint

在焊缝和热影响区各取3个试验区,每个区域制备3个试样,即每个区域的冲击值为3个试样的平均值。焊缝区位置编号从上往下分别为1(盖面区)、2(填充区)、3(焊根区),热影响区区域位置编号从上往下分别为4(盖面区)、5(填充区)、6(焊根区)。

试验结果表明,焊缝区的冲击吸收能量平均值分别为46.22 J、44.79 J、39.22 J,热影响区的冲击吸收能量平均值分别为37.77 J、35.87 J、76.45 J。结果分析可知,热影响区根部的冲击吸收功明显高于焊缝,热影响区填充区的冲击吸收功略低于焊缝。焊缝根部的冲击吸收功较低,该区域几乎全为晶粒各向异性的等轴晶,晶粒的大小和取向趋于一致,容易产生裂纹[8],且其晶粒尺寸相对较大,韧性较差。根据承压设备焊接工艺评定NB T47014标准,各区域至少取3个试样,且各区域的冲击吸收功平均值不得小于31 J,因此,该试验结果均符合标准,满足使用要求。

3 结论

(1)采用TIG+SMAW焊接工艺,选择了合理的焊接工艺参数,经770℃回火处理实现了G115大厚壁无缝钢管的焊接。接头盖面热影响区的晶粒粗大,远离焊缝方向,组织由粗大针片状马氏体向板条马氏体转变,填充影响区晶粒进一步生长,形成较为粗大的片状马氏体,且片状马氏体开始减少,出现板条状组织,焊根热影响区晶粒也较大,形成较为粗大的片状马氏体;盖面熔合区靠近母材一侧主要由针片状马氏体和板条马氏体组成,靠近焊缝一侧呈现等轴晶组织,填充熔合区和焊根熔合区组织与盖面熔合区组织相同。

(2)接头硬度分布由母材(平均235.5 HV)到焊缝逐渐增大,在焊缝或近焊缝处(平均271.3 HV)硬度达到最大,但熔合线(平均250.3 HV)处硬度略有下降。

(3)焊缝的冲击吸收功平均值为43.41 J,热影响区的冲击功平均值为50.03 J;满足承压设备焊接工艺评定NB T47014标准要求的最小值31 J,G115钢SMAW+TIG焊接头冲击性能符合实际使用要求。