矿井提升机远程状态监测与智能故障诊断系统研究

2022-09-09张太钢

张太钢

(晋能控股煤业集团晋圣公司坡底煤业 山西省晋城市 048001)

在煤炭生产过程中,矿井提升机的作用不容小觑,主要任务就是沿着井筒提升矿石、煤炭与矸石,同时负责人员与设备的升降,完成材料与工具的下放等工作。由于煤矿企业工作环境特殊,如果矿井提升机有故障发生,会带来严重经济损失与人员伤亡,所以有必要积极构建矿井提升机的远程状态监测与智能故障诊断系统,与实现矿井提升机的安全运行目标。

1 矿井提升机构成与工作原理阐释

矿井提升机的组成包括以下几个部分:

(1)制动系统,即液压泵站、制动器以及制动闸盘;

(2)动力传动机构,即主轴装置、电机和减速器;

(3)观测与操纵系统,即深度指示器与现场操作台;

(4)润滑系统,即润滑油泵站与相对应管路;

(5)拖动保护系统,构成包括电控系统,使提升机稳定起动,顺利实现减速、换向与停车等多种动作,同时将安全保护装置配置其中。

对于斜井提升系统来讲,其主井提升系统就是斜井箕斗提升系统,副井提升系统是串车提升系统。提升机运行期间,滚筒会缠绕两根钢丝绳,绳端会绕天轮连接井下方箕斗,此时井上箕斗于栈桥完成卸载并等待运行。井下矿车在进入翻车机内部后翻转,向井下煤仓内部卸入煤矿。装车工可对转载闸门进行操纵,向井下箕斗内部卸入煤矿,另一箕斗位于地面栈桥,可借助卸载驱轨开启闸门,并向地面煤仓内部卸煤。在箕斗座提升钢丝绳经天轮会连接提升机滚筒并有效固定,一旦滚筒旋转就会使钢丝绳随之走动,使井筒斜巷内的箕斗做出往复运动,进而完成提升和下放工作任务。

斜井串车提升系统不仅当做主井提升系统使用,亦可发挥辅助提升的作用。物料上下运输一般选择矿车与运料车。而人员升降则需摘掉串车,在挂号人车后对人员进行运送。由此可见,斜井串车和斜井箕斗提升类似,最大的差异就是选用矿车当做提升容器。而在井下将矿车装满后需要拉到斜井井口部位并转变成地面水平轨道,经人工摘钩以后向道叉转入,随后挂空车亦或是料车等待入井。

2 矿井提升机常见故障

矿井提升机的故障,即运行过程中具体参数和正常运行状态参数相偏离。由于提升机在恶劣条件性运行,加之结构复杂性较强,很容易使高压、低压电控系统之间相互影响,使得故障发生形式也具有多样化且不确定。矿井提升机常见故障主要包括:

(1)电机。电机超温、电流过大是负荷过重引起;电机超速是司机操作不合理或是电机本身不合格所致;轴承超温的原因是间隙小或是润滑不到位;过卷、错向是司机操作不合理所致;电机堵转是主轴抱死或是闸瓦没有松闸引起。

(2)减速器。振动过大主要是齿轮装配的啮合间隙过大;滑动轴承磨损是异物掉入所致;齿轮磨损速度快是啮合、润滑不理想所致;轴承超温主要是因为啮合间隙不大或是润滑不理想;齿轮断齿主要是有异物掉入或是材料质量不达标。

(3)主轴卷筒。主轴折断,主要是安装不合理、材质不达标引起;卷筒皮裂缝,因连接零件断裂或是松动所致;滑动轴瓦烧毁,主要是配合间隙偏小;卷筒响动,主要是连接件出现故障;滑动轴承过热,因啮合间隙小或是润滑不理想所致。

(4)制动系统。残压过大,主要是调压电磁阀出现异常;油压不稳定的原因就是密封圈漏气或是油孔油管堵塞;液压站欠压,是制动油不足引起;空动时间过长,是制动力少或是闸瓦间隙偏大所致;闸瓦局部过热主要是压力不匀或是闸瓦调整不合理引起。

总体分析,矿井提升机常见故障中,减速器、卷筒部分、主轴与提升机电机等机械故障含括齿轮箱故障、转子故障与轴承故障。而提升机制动系统发生故障的原因就是制动液压站油压力、制动闸盘闸瓦间隙以及制动盘偏摆问题的出现,一般在监测油压、闸瓦间隙以及制动盘偏摆方面可借助传感器对数据信息进行直接采集,且无需开展信号处理和诊断分析工作。

旋转机械故障主要包括转子不平衡、动静碰摩、转子不对中、转子弯曲等。当转子回转状态下出现离心力失衡的情况,即被认定为转子不平衡故障。对原因进行分析,主要是转子本身质量不达标亦或是偏心。对于转子不对中,即临近两转子轴承中心线和轴心线偏移或是倾斜的程度,而发生的原因就是设备制造亦或是安装存在误差。对于转子弯曲,即不同横截面几何中心连线和旋转轴线未重合,而发生的原因在于转子的局部受到附加应力影响。对于动静碰摩指的则是在间隙过小的状态下转子和静止部件之前的摩擦。

减速器故障以齿轮箱为主,特别是滚动轴承、转子、滑动轴承、联轴器、轴和齿轮等均为最常出现故障的部件。在诊断齿轮箱故障的过程中,一般会联合运用齿轮故障诊断技术以及转子和滚动轴承等。但不管发生哪一故障,均可通过转子振动状况进行反映。

3 矿井提升机远程状态监控与智能故障诊断系统的设计

3.1 系统结构设计

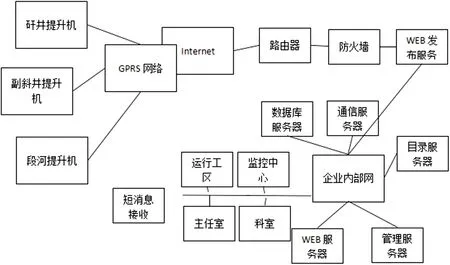

在矿井提升机远程状态监控与智能故障诊断系统构建过程中,此研究联合使用现场监测站与远程监控中心模式。在现场通讯设计过程中,以使用PPI 协议和OPC 服务器为主;在远程通信设计阶段,则以GPRS 网络无线组网为主。现场监测站由电源、工控机、传感器系统、提升机既有电控系统、模拟量采集模块和可编程逻辑控制器等组成。在远程监控中心需配置固定IP 计算机,并在GPRS 网络的作用下在线监测矿井提升机运行状态,对故障进行诊断。(见图1)

图1:系统结构示意图

3.2 功能设计

系统功能设计如下:

(1)实时采集、分析提升机运行状态数据,即在线监测电气设备的电参量参数、闸瓦间隙与制动盘偏摆量、转子振动信号、第一故障点的捕捉、液压站压力与温度、GPRS无线收发数据;

(2)对监测站工控机进行现场监测,以实时在线采集提升机数据并开展故障诊断;

(3)监控中心可对现场监测站采集运行数据和故障分析数据进行反映,结合趋势曲线图将提升机运行状态变化趋势展现出来;

(4)若有异常状况发生,上位机会及时报警显示,并通过短消息报警,在报警记录中详细记录;

(5)管理者打印报表即可对提升机某一阶段运行状况、故障历史状况和人员操作状况进行查看,为排查故障提供帮助。

3.3 监测内容和采集方法

3.3.1 采集模拟量

电机电流:采集电机电流的时候会借助电流互感器,一般选择提升机的电机进线处进行套接,同时会在电机运转阶段转换大电流信号,最终通过低范围电流信号表现出来,在电流变送器的作用下即可再次转变成标准电流信号。在光电隔离以后即可进入到PLC 模拟量模块内完成采集,进而对电机运行状态下的电流进行测量。

电机转速:研究中选择斜井提升机自带测速发电机输出端直流电压,并联所输出直流电压信号(0-10V),在光电隔离的基础上与PLC 模拟量输入模块连接后完成测量。

电机、减速器与主轴振动:于所需检测电机、主轴外壳、减速器与轴承盖部位安装振动传感器,转换加速度数值成直流电压(0-5V),经光电隔离即进入PLC,最终获取振动信号。而主轴振动则属于低频信号,可有效测量位移,在时频结合的基础上可系统分析电机与减速器。

液压站温度、压力:选择温度传感器转换温度值为直流电压,并经光电隔离与PLC 处理后,对液压站油温进行获取。选择标准压力传感器转换油压信号(0-10 兆帕)成直流电流(4-20 毫安),光电隔离并经PLC 处理后获取油压。

制动盘偏摆、闸瓦间隙:于制动盘端面附近安装电涡流位移传感器,转换偏摆量和闸瓦间隙成直流电压(4-20毫安),光电隔离并经PLC 处理后获取相应数据。

3.3.2 采集开关量

使用继电器采集信号的开关量如下:

(1)安全回路接触器;

(2)安全信号继电器;

(3)左前闸、后闸磨损与右前闸、后闸磨损继电器。以上信号均是无源触点,完成继电器安装作业后,可充分利用多余辅助触点采集信号。

以开关形式即可与既有PLC 控制保护系统连接的开关量包括:

(1)液压站、润滑站欠压;

(2)润滑站油、液压站油超温。

3.4 硬件设计

3.4.1 硬件结构

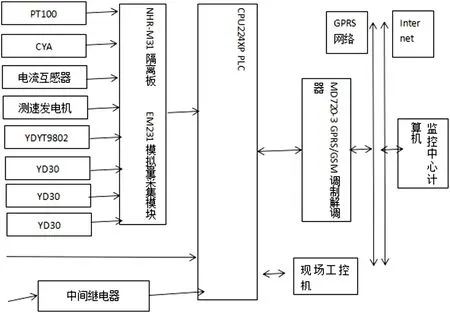

系统内硬件主要有信号隔离板、传感器系统、模拟量采集模块、继电器、电源、监控中心计算机、GPRS 模块等等。(见图2)

图2:系统硬件结构图示

(1)电源。PLC 供电要求是DC24V,其扩展模块以及传感器能够借助PLC 电源实现输出供电,而无源触点与PLC 数字量输入端的连接也需具备DC24V,因而系统设计选用DC24V 开关电源。

(2)传感器。传感器在测量设备与被测量设备间发挥连接作用,其性能也将直接影响监测系统应用效果。为此,在传感器选择方面应确保其可靠性、灵敏性、精确性与响应性等。根据此项目情况,传感器的选择如下:1.电机电流:电流互感器、变送器;2.电机转速:矿井提升机自带测速发电机直流输出并联;3.集成加速度传感器;4.油温:铠装式温度传感器;5.液压站压力:标准压力传感器;6.偏摆量与闸瓦间隙:非接触式电涡流传感器。

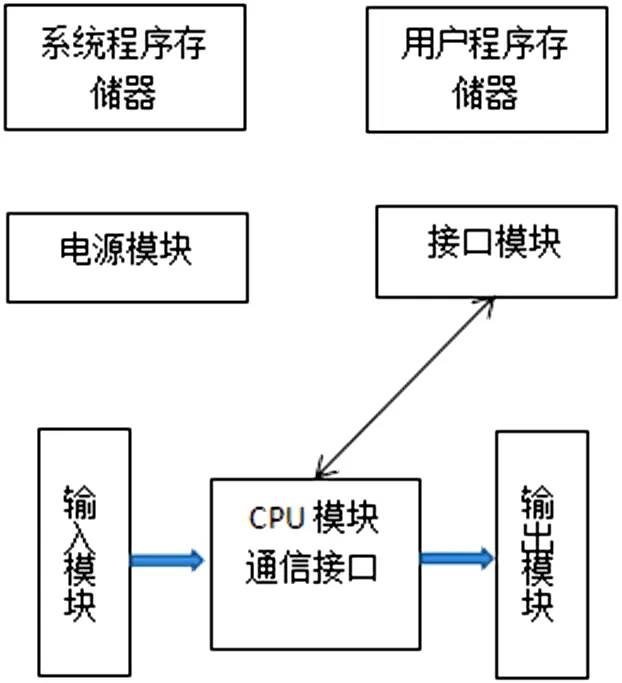

(3)PLC 与I/O 模块。PLC 能够有效采集有关传感器仪表的信号,并且和监控软件进行必要通讯。一般情况下,工业现场环境相对恶劣而且复杂性明显,使控制器性能对系统运行可靠程度产生极大程度的影响。由西门子制造PLC可靠且具有丰富通信指令,扩展性特征明显。同时,PLC 可满足点对点接口协议要求,在PC/PPI 电缆作用下即可实现PLC 通信接口与PC 机通信接口通信目标。此外,用户程序具备三级口令保护,可系统保护程序安全。(见图3)

图3:PLC 系统结构图示

(4)GPRS 调制解调器。此系统主要选择的是西门子制造PLC 采集并处理数据,要想使系统更加稳定且兼容,在GPRS 无线通信模块选择方面使用S7-200PLC 的GPRS无线通信模块,即SINAUTMD720-3。该无线GPRS 传输系统的组成部分包括天线、调制解调器以及通讯管理软件,可实现无线连接目标。在该模块中,工作模式包括终端模式与OPC 模式两种。其中,终端模式可借助AT 指令保证GSM调制解调器运行,速率可达到9600bit/s,进而同GSM 网络内其他调制解调器构成被叫或是呼出数据连接。同时,还可向用户发送信息。而OPC 模式下,则可保证模块与PLC 程序相连接的模块有效配置,进而在GPRS 作用下与OPC 服务器构建连接。

3.5 软件开发

3.5.1 软件结构

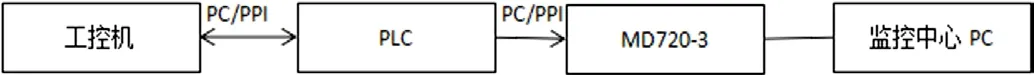

因GPRS 无线通信技术具有实时性问题,很难远程实时处理所采集的模拟量,为此,该系统内针对PLC 获取采集信息量做相关处理,具体指的就是利用PC/PPI 电缆,通过PPI 协议实现和现场工控机的通信。此时,工控机会在处理采集信息后向PLC 传入。而PLC 可通过GPRS 数据包形式向监控中心计算机传送所采集的模拟信号实时数值与开关量信号状态等。这样一来,即可实时分析并处理故障信号,同时能够远程监控并对故障进行及时预警。(见图4)

图4:系统软件通信结构图示

3.5.2 现场故障诊断软件

一方面,PC Access OPC 软件。该软件与PLC 的OPC服务器软件同为西门子制造,能够和所有标准OPC 客户端实现通信,且可提供必要的数据通信信息,PC Access 能够与上位机软件连接。所谓OPC,其基础就是能够以Windows软件,可为应用程序和过程控制应用的数据通信提供可能。借助DCOM 技术与OPC 标准,即可对开放且能够互动操作控制系统进行创建。通过开放通讯形式能够保证OPC 客户端和服务器有效通讯,而且各软硬件厂家可对OPC 规范加以利用,在对标准接口运用的基础上在不同厂家软硬件间构建系统。

另一方面,提升机运行状态监测和故障诊断的主要对象有电机、电控系统、制动系统、主轴和减速器等。电控系统、制动系统开关量仅负责状态监测和报警,而模拟信号量仅负责阈值设置的超限问题,无需处理复杂信号和分析故障。而减速器、主轴和电机是旋转机械,所以故障发生一般和轴承、转子之间存在联系,在振动监测方面应将重点集中于转子系统。

3.5.3 远程监控故障决策诊断软件

一方面,OPC 路由软件。该软件由西门子制造且具备特殊通信功能,在现场监测站的作用下,实现软件和现场控制器的有效连接与通讯。而软件本身由OPC 服务器、功能块软件库与连接管理器组成。在监测系统内一般需构建三个GPRS 配置。

另一方面,监控和故障诊断软件。选择使用西门子组态软件OPC 客户端,其中具有服务器驱动,可确保GPRS 软件在OPC 服务器和监控中心组态软件的作用下实现无缝数据的交换链接。与OPC 服务器驱动连接完成后,应当在软件内构建相应PLC 通信变量。通过对上位机软件的利用即可在GPRS 无线通信的辅助作用下对提升机的运行状态信息进行采集,同时对现场故障诊断软件进行运用,对诊断故障的数据信息进行采集。

4 结束语

综上所述,矿井提升机远程状态监测和智能故障诊断工作的开展,能够对所采集数据展开实时分析,确保报警的及时性,为提升机安全运行提供了必要保障。此外,远程状态监测和智能故障诊断系统的开发与应用能够使通信故障发生率下降,使得煤矿大型机电设备管理工作获得了极大便利。