TFT-LCD模组温升分析与改善

2022-09-09王艳卿田文专魏卢

王艳卿 田文专 魏卢

(精电(河源)显示技术有限公司 广东省河源市 517000)

1 引言

薄膜晶体管液晶显示器 (Thin Film Transistor-Liquid Crystal Display, TFT-LCD)由于其具有轻薄美观、低能耗以及优异的光学性能等特点,已广泛应用于各类座舱显示仪表上。然而,液晶显示器的性能及可靠性受温度影响极大,元器件温度每提高2℃,其可靠性将降低10%,且失效率随温度上升呈指数规律增加,高温下易造成电子元器件失效。此外,温度每升高10℃,驱动芯片的寿命也将会降低一半,超过最大结温驱动芯片也将失效。因而,较大幅度的温升对于座舱人员的安全性具有潜在的威胁。

产品的发热程度(温升)同时也是产品质量评估的一个重要因素,温度过高时液晶屏会发生高温重力黄斑现象,这大大影响液晶屏的显示效果。本文针对TFT-LCD模组点亮时的状态进行温升测试,探究TFT-LCD模组的发热源以及制定相应的改善措施,为显示屏在使用过程中出现温升过高问题提供解决方案。

2 TFT模组结构与温升测试

2.1 TFT-LCD模组结构

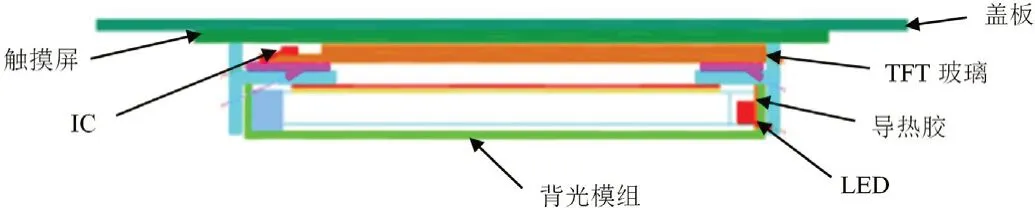

常规的TFT-LCD模组结构主要包含触摸屏(TP)、显示屏(Display)、背光源(Backlight)、集成电路(IC)、柔性印刷电路板(FPC)等,其结构示意图如图1所示:显示屏是由TFT玻璃基板、彩色滤光片(CF)以及中间灌注的液晶组成,用来显示画面;触摸屏和盖板用来接收用户触摸信息和保护触摸屏;TFT玻璃基板的内侧面上布满了一系列与像素点对应的驱动电路,通电后能向显示屏提供显示画面的信息;背光源模组是为液晶面板提供均匀的面光源,由于面板本身不能发光,背光源的发光效果将直接影响显示模组的视觉效果。

图1:TFT-LCD模组结构示意图

2.2 温升测试设备及方法

本文采用的是KEITHLEY 2231A-30-3型3通道直流电源,可获得3个独立、可调的输出,实验时用该电源点亮模组。温度计采用CENTER-309记忆式四通道温度计,可以同时测量并实时显示T、T、T和T四点温度,测量范围在-200 ℃~ 1370℃间,精确度高达0.1℃,实验时将用此温度计测量环境温度以及通电一段时间后的模组表面温度。

将显示屏模组放在封闭的空调实验室内,通过电源驱动显示出白红绿蓝循环画面。在显示屏点亮开始前,首先通过CENTER-309温度计测量环境温度,点亮一段时间后再测量模组表面的最终温度,温升就是通过点亮一段时间后测量的最终温度与点亮前的环境温度之差来计算的。

3 TFT-LCD模组热源探究

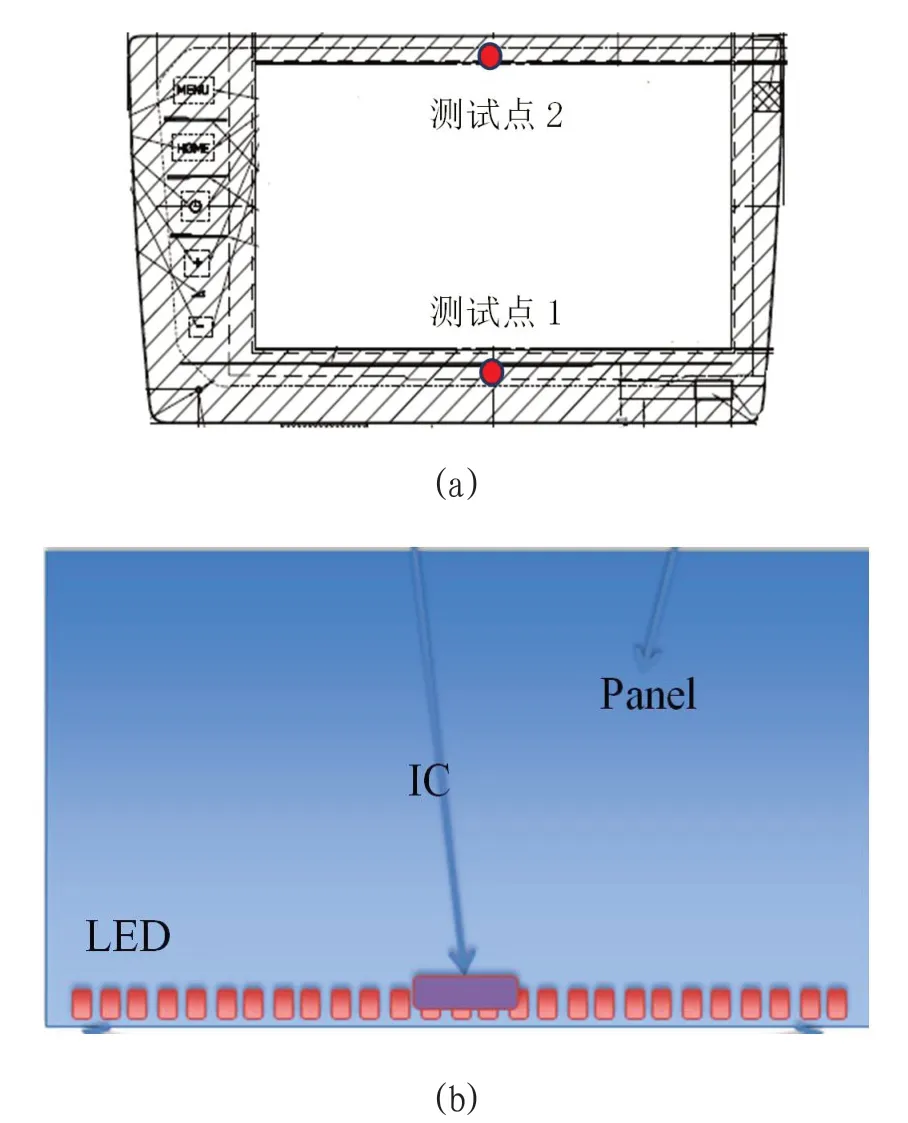

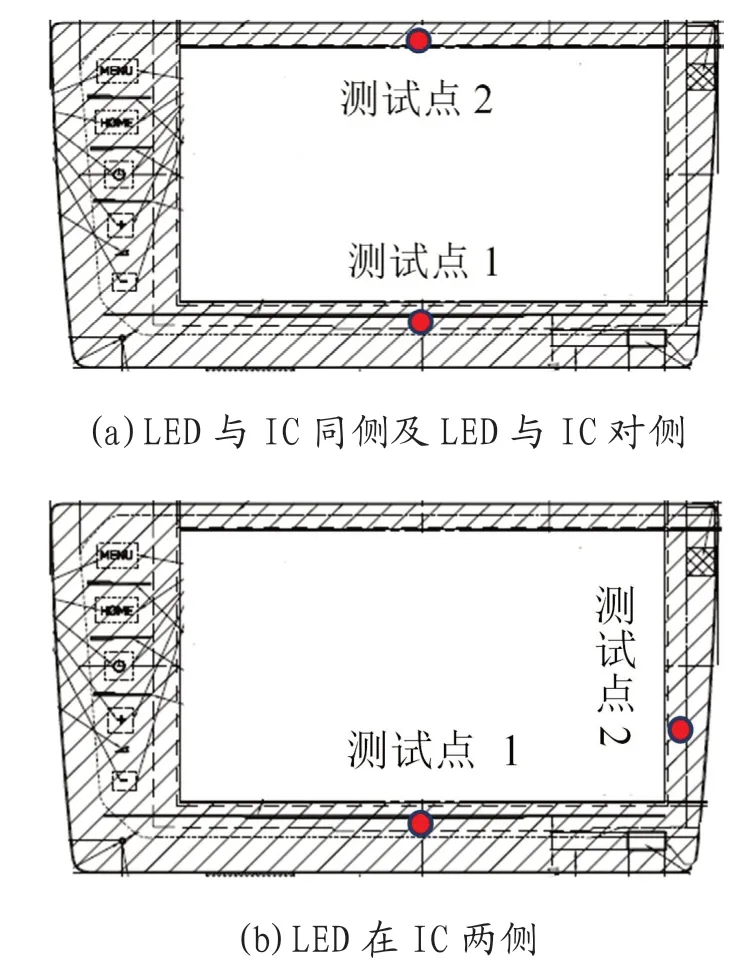

将CENTER-309温度计的T和T探头分别置于模组的测试点1、2表面,如图2(a)所示。其中,测试点1处于IC和背光LED灯条的上表面位置,测试点2与测试点1相对,如图2(b)所示。T探头则测量显示模组所处的环境温度,用于计算测试点1和2两处的温升。

图2:TFT-LCD模组测试点位示意图

如表1所示:可以看到IC、背光和触摸屏都工作后,模组表面温升较大,测试点1和2位置的温度分别上升18.7℃和11.6℃;随后只有IC驱动时,点1温度上升了9.6℃,点2温升十分小,仅为0.7℃,可以得出IC是导致模组温升的热源之一,但其热影响范围较小;只驱动背光时,可以发现模组表面仍有较大幅度温升,点1温度上升了13.5℃,点2也有10.7℃的温升,可以得出LED也是导致模组温升的热源,且其热影响程度和区域都较大;当触摸屏工作而IC和LED停止工作时,测试点1和2均没有发现明显温升,可认为触摸屏对显示模组温升几乎没有影响。

表1:温升测试分析

4 TFT-LCD模组温升改善

4.1 LED灯条位置改善

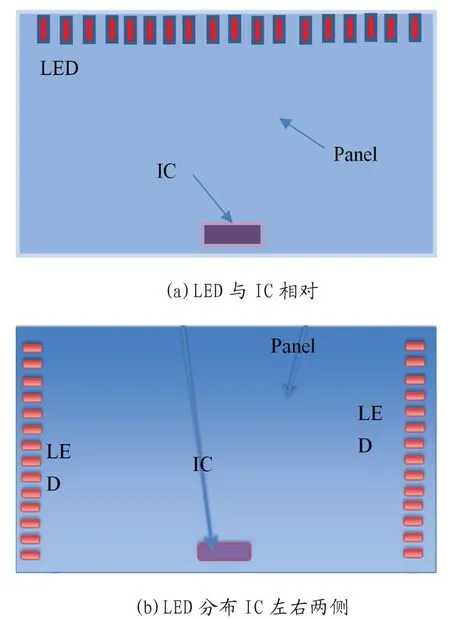

由于IC与LED灯条同侧,这样会造成发热量过度集中在一侧而大大影响性能。为了避免热量集中而影响显示模组性能,可以优化LED灯条的位置使热源分散减小热量集中。本章通过LED与IC对侧放置(如图3(a)所示)以及LED分布于IC两侧(如图3(b)所示)这两种设计方案来展开讨论。

图3:LED灯条位置示意图

LED与IC处于同侧和LED与IC处于对侧这两种方式遵照图4(a)所示的测试方法,LED处于IC左右两侧的放置方式遵照图4(b)所示的测试方法,显示模组点亮一小时后读出温度计对应的示数。

图4:测试位点

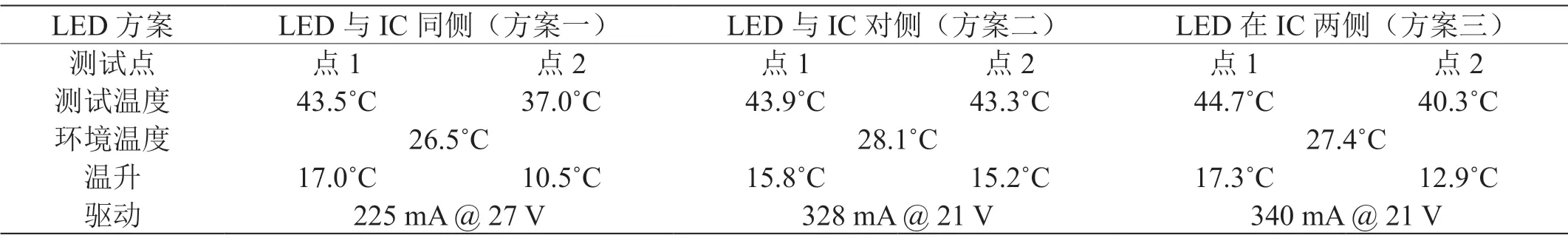

表2所示为三种不同的热源方案:方案一(图2(b)所示)是最为常规的,该设计能使模组的外形尺寸更加紧凑,但是会导致LED与IC的热源重合,造成IC局部热量过度集中,模组在6.075 W功耗下点1处(IC)温升达到了17℃;方案二(图3(a)所示)IC与LED相对,该方案的IC热源与LED热源相距较远,功耗为6.888 W时点1处(IC)温升为15.8℃,有效降低了IC处的温升避免了热量集中,但该方案的IC对面需要比方案一多些空间来放置LED;方案三(图3(b)所示)LED分布于IC两侧,此时热源被进一步分散,在7.14 W最高功耗的情况下,点1处(IC)温升仅为17.3℃与方案一相近,但该方案下的两侧都需要更多空间来放置LED。

表2:LED不同位置的温升测试实验

4.2 背光功耗改善

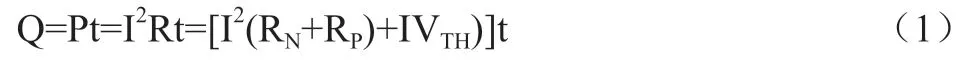

LED发光区主要集中在PN结附近,LED发光是由于电子与空穴复合而释放能量的结果。然而电子在进出半导体区的路径中都会遇到电阻,会因电阻的存在而消耗功率,消耗功率产生的热量可用如下公式表示:

式中,R为N区电阻;R为P区电阻;V为PN结的开启电压。电路功耗产生的热量是显示屏发热的原因之一。

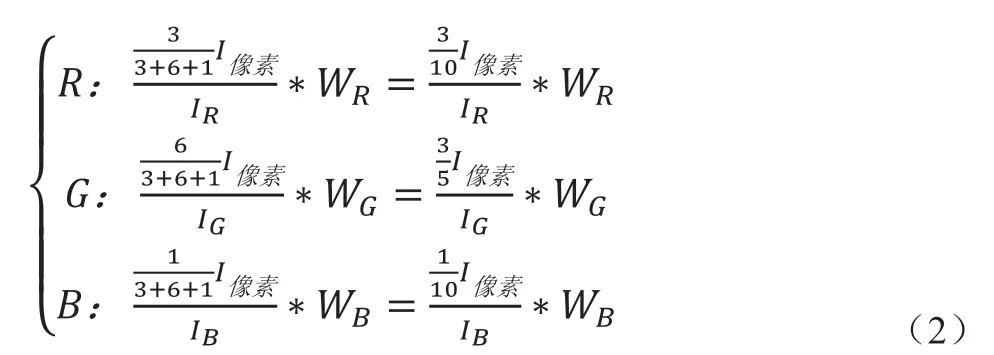

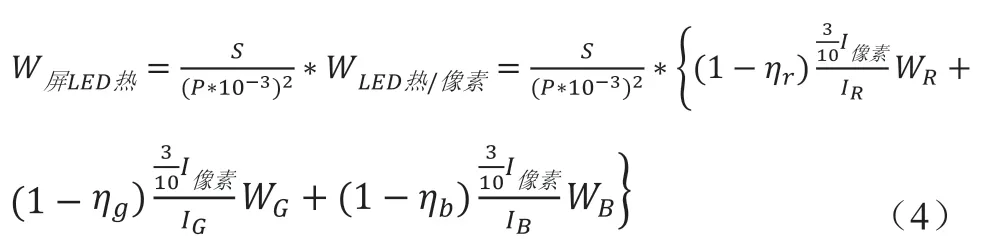

此外,LED灯产热是造成显示屏发热的最主要因素。若显示屏亮度为L(cd/m),白平衡时R、G、B强度比约为3:6:1,每个像素点的光强I可由单位面积的像素个数、屏幕亮度L和光系统损耗度η(一般取0.9)求得,则LED显示屏要达到亮度为L的白平衡时R、G、B的输入电功率可近似为:

其中,I、I、I分别为R、G、B灯珠光强;W、W、W为对应的输入功率。上述R、G、B灯珠芯片的光电转换效率分别为 η、η、η,则每个像素RGB产生的热功率可表示为:

显示屏由若干像素点组成,那么显示屏由LED产生的总的热功率为:

其中,显示屏面积为S (m),像素间距为P (mm)。从上述式子可以看出,增大背光源的功耗都将会增加LED和电阻的热功率从而造成显示屏温升较高。

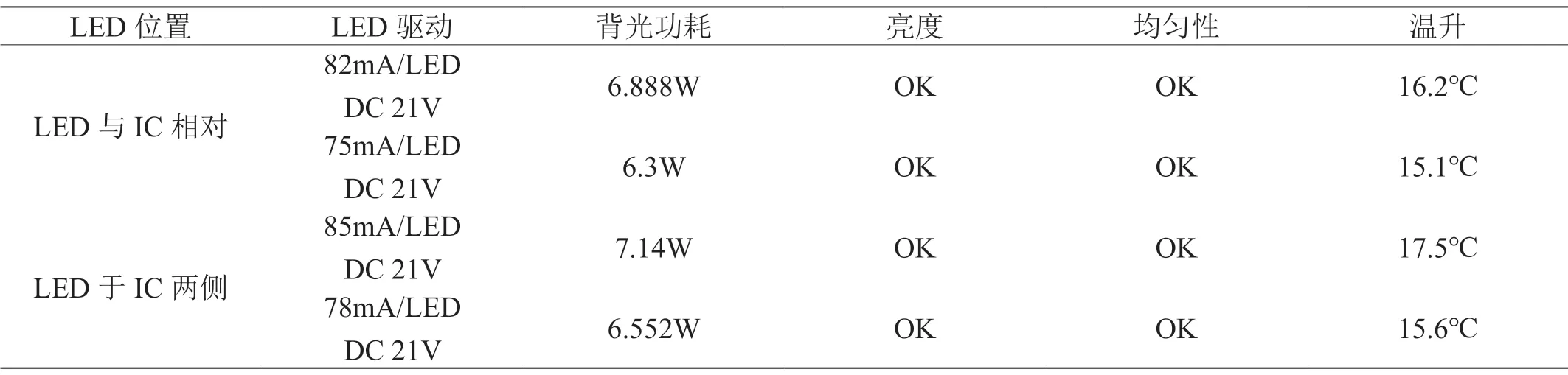

为了补偿功耗降低而导致的LED亮度减弱,可以采用更高效的光学膜片,如表3所示,经过补偿后模组的亮度和均匀性都能满足要求,此时可以改变背光功耗来进行试验测试。可以看到,LED与IC相对侧时,功耗从6.888 W降到了6.3 W,IC处的温升从16.2 ℃降低到15.1 ℃,温升降低了6.8 %;LED分布在IC两侧时,功耗从7.14 W降到6.552 W,温升从17.5 ℃降到15.6 ℃,降低了10.8 %。综上,采取减小背光功耗的方式改善温升要进行亮度补偿以保证光学性能,且背光功耗在较高数值时减小功耗对温升改善效果十分明显。

表3:降低LED背光功耗的温升测试实验

4.3 背光底框添加散热片改善

本节将从散热方面对显示模组进行优化设计,根据传热学原理,由散热片向周围空气传导的热流量P可用以下公式表示:

式中,h为散热片总的热传导率;A为散热片的表面积;η为散热效率,由散热片形状决定;ΔT为散热片的温度与周围环境温度之差。

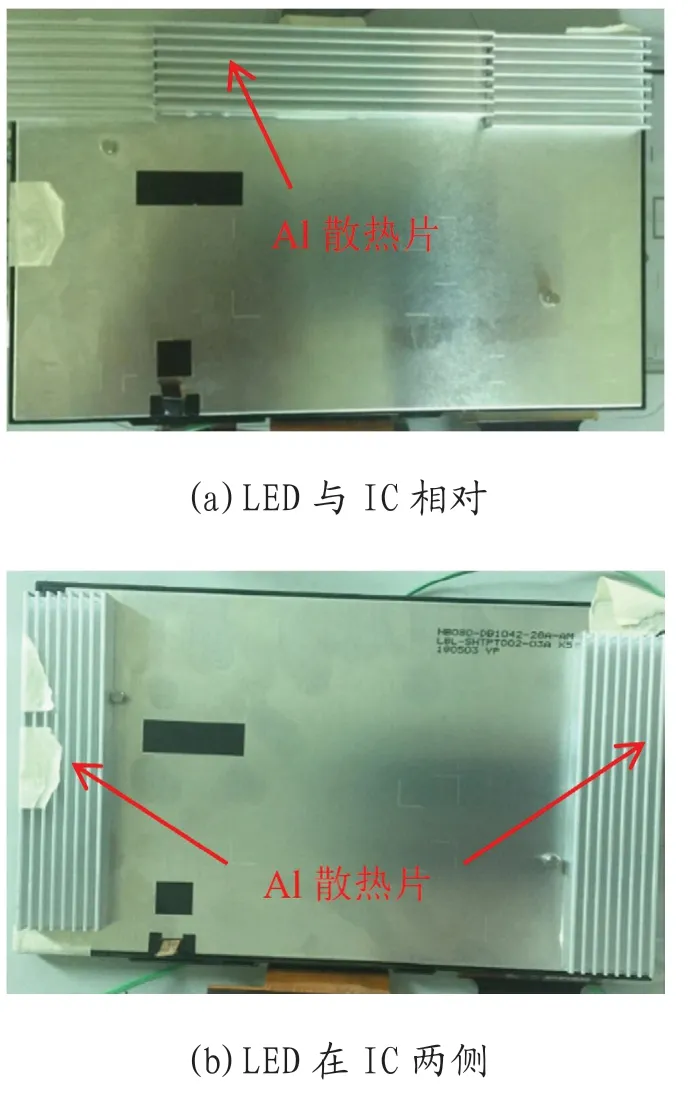

可以看出散热片的热传导率越高、散热面积越大,其热传导效果越好。金属Al有着较高的热传导系数,为2.12 W/(cm•℃),仅次于Ag、Cu和Au,然而金和银制散热片成本较高,铜制散热片不易加工且不耐腐蚀,所以铝制散热片由于其强度高、水密性及气密性好、易加工和耐腐蚀等优点成为首选。同时,为了增大散热片的散热面积,可将散热片做成“散热鳍片”状结构,增强对流散热,实物如图5(a)和(b)所示。

图5:散热片实物图

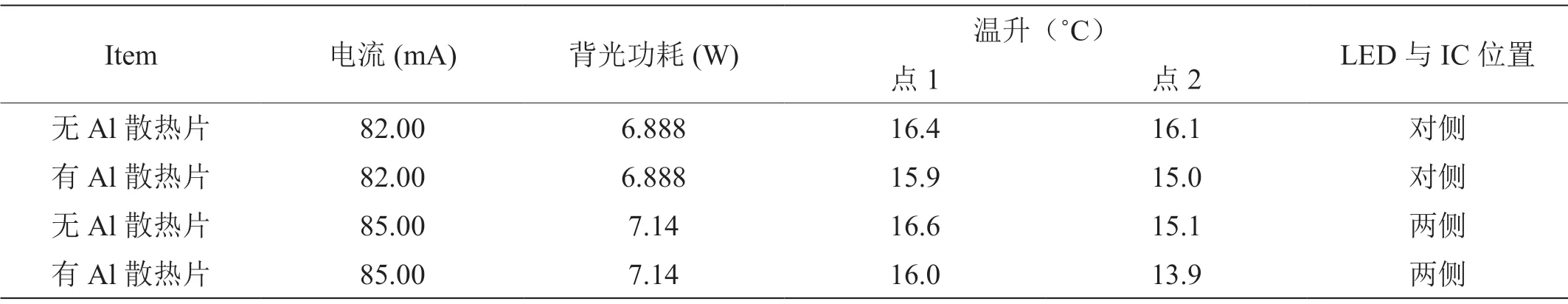

测试结果如表4所示:LED与IC处于相对侧时,点1背面无Al散热片,点2背面有Al散热片,故点1处温升从16.4 ℃降到15.9 ℃仅下降3 %左右,而点2处温升从16.1℃降到15.0 ℃下降了约7% ;LED分布IC两侧时,同样点1背面无Al散热片而点2背面有,此时点1处温升从16.6℃降到16.0 ℃下降了3.6 %,点2处温升从15.1 ℃降到13.9℃下降了8 %。综上,添加Al散热片的方式对TFT模组的温升也能有很大改善,但同时也需要更大的放置空间和导热通道。

表4:增加Al散热片的温升测试实验

5 结果与讨论

为了减小TFT-LCD模组在点亮过程中由于温升而造成的产品可靠性及性能影响,本文首先介绍了TFT-LCD模组的各层结构,通过控制变量的方法确定了热源,主要为LED和IC功耗产生的热量。然后,为了减少因LCD和IC热量集中而产生的局部高温对LED色偏和元器件等影响,提出了LED与IC对侧放置以及LED分布IC两侧放置这两种优化方案,结果表明这两种方案均能分散热源减少热量集中从而降低温升,但需要更多的空间来放置LED,这也增加了模组的外形尺寸。最后,从减少产热和增强散热这两个方面来进一步提出改善措施降低温升:降低背光功耗能减少产热,需要配合光学膜材进行亮度补偿;金属Al有着较高的热传导系数且易加工,“鳍片”状的Al散热片粘贴在BLU背面能增强对流散热减小温升,需要足够的放置空间和导热通道。