制备高纯度锌所用阳极材料的研究

2022-09-08冯绍棠谭国寅汤皓元

陈 越 冯绍棠 谭国寅 汤皓元 李 恒

(昆明冶金研究院有限公司, 云南 昆明 650503)

0 前言

锌是常见的有色金属之一,具有良好的机械和物理电学性能,且金属越纯净,其性能越好。我国把纯度大于99.999%的锌产品称为高纯锌。高纯锌物理化学性能非常优异:抗腐蚀性能好,塑性特别是延展性大幅提高,作为合金和化合物的基材可提升其合成物的性能,光学指向性和光反射率高[1]。

基于这样的优良性能,锌广泛应用于机械、化工、国防等方面:作为电子、光电子的重要基础材料与Ⅱ—VI族元素制备多元化合物半导体; 出于环保要求,用于生产无汞锌粉电池 ;车用薄壁铸件[2]。

随着技术的发展,金属锌的提纯手段呈多样化, 已知的有真空蒸馏法、区域熔炼法、偏析法等[1,3]。本文从金属锌制备的源头管控,即在电解过程中关注锌的纯度,从锌电解阳极材料入手来提升锌产品的纯度。

目前工业上锌湿法电积阳极应用最广泛是Pb-Ag(0.5%~1%)阳极,生产实践表明,阳极Pb对阴极析出的锌产品产生污染。在基本不改变现有电解槽结构的前提下,为了制备高纯锌,同时兼顾阳极板生产成本低、析氧超电位低、阳极泥捕集性能和耐腐蚀性能优异的特点,对锌电解阳极板材料进行改造,主要从杂质去除和极板合金优化两个方面对铅阳极进行优化[4]。

1 阳极板优化

1.1 杂质去除

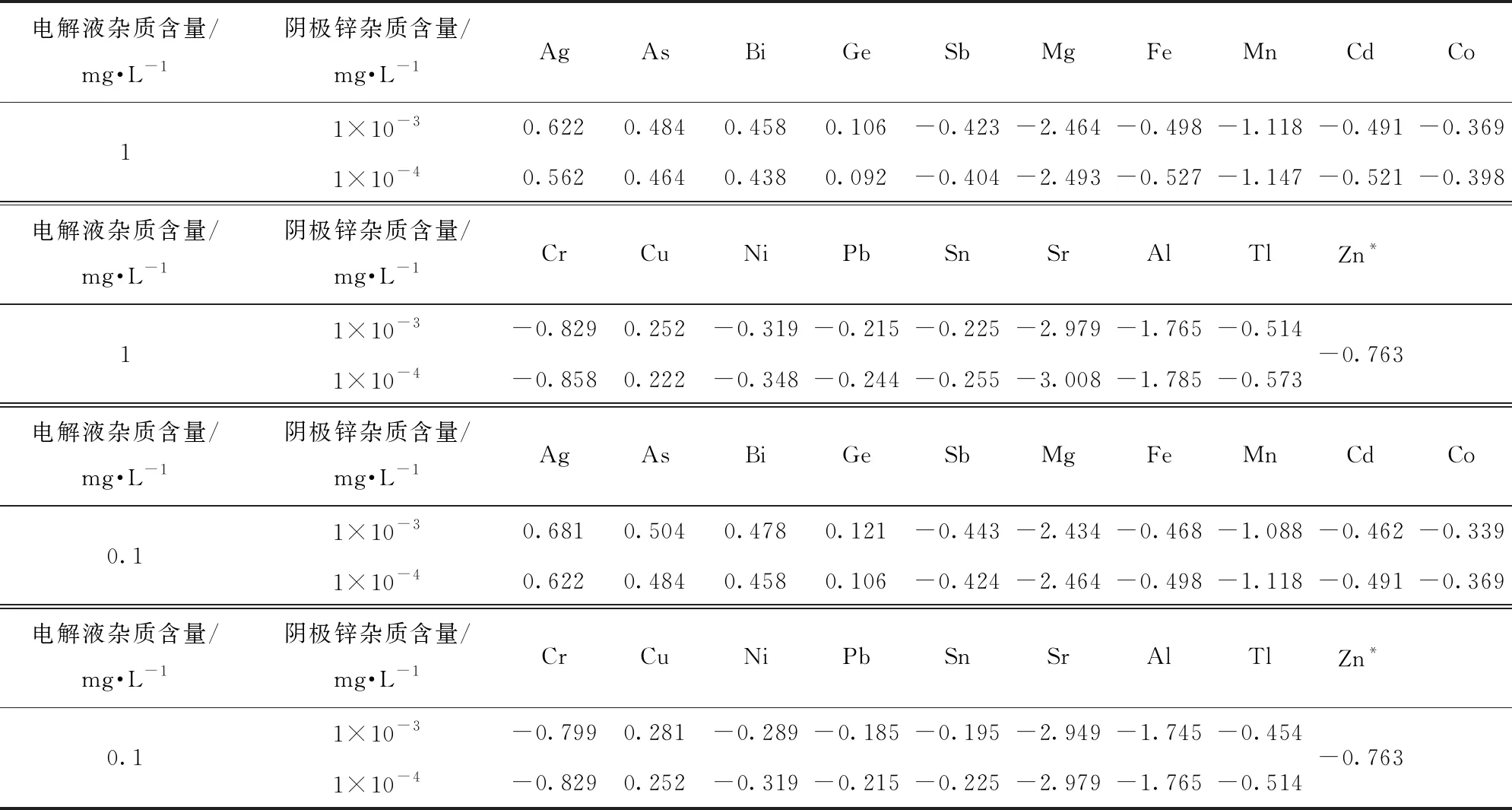

杂质带入方面,根据Nernst方程,相关元素电极反应的标准还原电位见表1。在离子浓度较低时,以浓度代替活度,计算各种金属元素在电解液不同杂质浓度和阴极不同杂质浓度条件下的平衡还原电位,结果[4]见表2。

表2 各元素在电解液和阴极不同杂质浓度条件下的还原电位

从表1的数据可知,阳极板中的Mg、Mn、Al、Sr元素容易溶解进入电解液中,但因其还原电位较Zn的负,电解时不会在阴极上析出,因此富集在电解液中。元素Cr的还原电位较Zn略高,容易在阳极上溶解进入电解液中。由于三价铬容易水解,在pH=5.0条件下的溶解度(Ksp=6.3×10-31)为0.03 mg/L,电化学析出时很快达到极限电流密度,电解液中Cr的浓度也很低,电解时阴极锌基本上达到高纯锌的要求,可以不考虑Cr在电解过程中的行为。Ag、Cu、Ni、Pb、Sn、Co、As、Bi、Ge等还原电位比Zn高的元素在阳极上不能进行电化学氧化反应,不会溶解进入电解液,从而不会在阴极上析出。与Zn氧化和析出电位差异不大的Fe、Cd容易在阳极上氧化溶解进入电解液,也容易在阴极上析出,因此必须提高它们的氧化电位,使它们在阳极上不被氧化,从而减少进入电解液中的量,达到除去杂质的目的。

表1 各种元素的电化学反应的标准还原电位φ0

提高Fe、Cd氧化电位的方法之一就是在阳极锌的熔铸过程中加入适量的添加剂,使其与Fe、Cd形成稳定的金属间化合物,降低其还原电位,使它们不在阳极上氧化,进而达到除去的目的。添加剂通常为微量的Al和Cu,Al与Fe形成Fe3Al金属间化合物,Cu与Cd形成Cu3Cd金属间化合物。

1.2 极板优化合金设计

作为锌电解的阳极板,极板材料中的合金元素要求具有低析氧电位、高电导率、在硫酸溶液中稳定性好、无明显晶界偏聚、与铅相溶等特点。各合金元素对铅基合金阳极性能的影响如下:

1)Ag易在亚晶和晶界处偏聚,使得晶界和枝晶界区域更耐腐蚀;可改善机械强度和抗蠕变强度,但效果有限;可促进致密氧化膜层形成,当质量含量达到0.5%~1.0%时可减少腐蚀速率,降低阳极电位约120 mV。

2)添加质量含量0.01%~0.08%的Al可以细化Pb合金的晶粒,降低晶界的迁移速率,改善合金机械性能。Al主要作为氧化牺牲元素,在Pb-Ca、Pb-Ca-Sn-Ce合金制备过程中降低Ca和Ce的氧化烧损。

3)As可降低Pb-Ag阳极的腐蚀速率,增加氧化层的厚度,降低阳极电阻。As的加入不会造成阳极电位大幅增加。As加入Pb-Sb合金可以起到晶粒细化剂作用。

4)Ba可大大改善合金的机械性能,稳定晶粒结构,避免组织过度失效;可减小高温下的蠕变,进而降低腐蚀速率。

5)Bi在纯铅中的溶解质量含量可达21.56%,很多人提出了Bi对腐蚀和析氧的作用[5],但是仍存在很大分歧。

6)加入质量含量0.08%的Ca可改善合金的机械强度,但加入过量的Ca会加快腐蚀速率。Ca的作用随着工作时间延长而慢慢变弱,这是因为Ca会在表面氧化层中溶解。

7)Cd使得铅基合金呈现更小的枝晶,同时细化共晶组织。然而在Pb-Sb合金中,Cd易偏聚在富Sb区域,含Cd的Pb-Sb阳极表面氧化层更致密,Cd作用的本质是封闭PbSO4层的空隙。它促进氧化物的形核,但效应短暂,随时间延长而减弱。

8)Ce可以细化晶粒;Ce加入Pb-Ca-Sn合金中可以改善合金的机械强度和耐腐蚀性;Ce可以抑制Pb(II)和PbO2膜层的生长。

9)Co的加入可以大大降低阳极的能耗,因此受到研究者的广泛关注。技术上,Co并不与Pb相溶,因此无法获得Pb-Co二元合金。因此一般先将Co与Sn、Sb或Bi形成合金,然后再与Pb形成多元合金。此外,还可以采用机械合金化和高温熔融快速冷却的方法,但常常遇到其他问题。总的来说,Co可催化析氧反应从而降低阳极的过电位,减少阳极腐蚀,抑制PbSO4形成,在阳极表面形成的Pb氧化膜更薄。

11)Cr的电导率比Pb高,但对铅的腐蚀有消极影响。

12)当质量含量为0.04%的Cu加入Pb-Sb(2%~5%)合金,可以显著细化晶粒。

13)Hg在纯Pb中的溶解质量含量为26.37%,Pb-Hg表面的氧化物电导率低,不能作为Pb的保护合金元素。

14)Li在纯铅中的溶解质量含量为0.1 %,Li加入Pb-Ca-Sn合金中可降低腐蚀速率,抑制表面膜层的生长。

15)尽管Mo可以降低合金的腐蚀速率,但会使表面氧化膜呈不稳定的鳞片状,因此Mo不是理想的合金元素。

16)加入Nb可使合金获得良好的机械强度,但是导电性较差。

17)Sb在纯铅中的溶解质量含量为3.492%,Pb-Sb合金具有很好的机械强度和抗蠕变强度。Sb促进Pb在晶界处的氧化,Sb的含量增加提高合金的腐蚀速率,并增大氧化膜的厚度。在铅酸电池中发现Sb会溶解进入电解液,电解过程容易出现烧板现象,因此Sb有可能恶化阳极性能,还可能导致阴极产品的污染。

18)Se是常用的晶粒细化剂,可以改善Pb-Ag(Ca/Se)合金的机械强度,但值得注意的是,Se的作用会随着时间延长而减弱,具有明显时效性。

19)Sm在纯铅中溶解含量质量为1.093%,Sm的影响取决于其含量。Sm含量小于0.1%可以使合金获得更厚的氧化膜,Sm对PbSO4向PbO2的转化几乎无影响;然而当Sm含量高于0.1%时,合金表面氧化膜变薄,Sm促进PbSO4向导电性的PbO2转变,抑制钝化层的生长。

21)Sr的加入不会大幅度增加阳极电位,可以减少氧化物的剥落,因此延长阳极的寿命,提高阴极产品纯度。

22)Te细化晶粒,提高极板的耐腐蚀性。

23)Ti可明显改善阳极机械强度,但电导率比Pb低5倍,因此大大增加Pb的腐蚀速率,容易产生大量阳极泥,缩短极板使用寿命。

24)Tl在纯铅中溶解质量含量为90.08%,可以细化Pb的晶粒,使Ag更均匀分布,因此,可以提高合金的耐腐蚀性。

25)W氧化物膜不稳定且成鳞片状,尽管Pb-W的机械性能可以达到要求,但其电导率低。

26)Zr在硫酸溶液中表现出优越的耐腐蚀性,因为Zr在电解液中可以形成氧化层。

综合杂质带入和极板优化这两方面的考虑,Ag还原电位比Zn高,不会溶解进入电解液,不会在阴极上析出;加入微量的Ca可改善合金的机械强度,提升极板的可加工性能;Sr的加入可以降低氧化物的剥落数量,延长阳极的寿命,提高阴极产品纯度;稀土元素(RE)的加入主要起到细化晶粒的作用,所以新型铅基合金阳极板选用Pb-Ag-Ca-Sr-RE。

2 实验

2.1 阳极板制备

阳极板生产工艺流程如图1所示,先合金化,然后机械加工成型,最后焊接上导电部分。

2.2 新型阳极板性能

2.2.1 物理化学性能

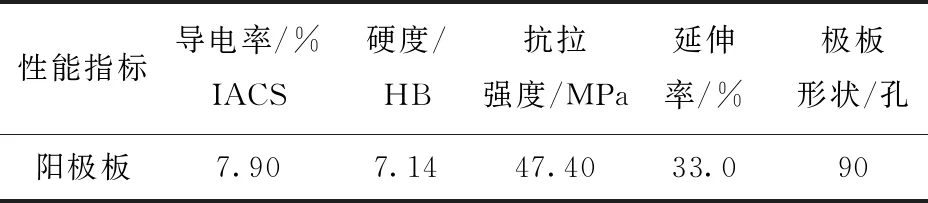

新型阳极板与传统铅银阳极板的物理化学性能对比见表3。从表3可以看出,相对于传统的铅银阳极板,新型阳极板的抗拉强度有明显提升,硬度有所增强,塑性降低较小,这些性能的改变对于阳极板的加工成型是友好的。

表3 新型阳极板与传统铅银阳极板的物理化学性能对比

2.2.2 金相照片对比

传统铅银阳极板和新型阳极板的金相照片如图2所示。从图2可以看出,新型阳极板的晶粒尺寸大小均匀,走向较为一致;传统铅银极板晶界明显,晶粒尺寸相对分布范围广。

2.3 在生产条件下考核新型阳极板制备锌产品的质量

2.3.1 A公司对比试验

2.3.1.1 试验条件

采用新型阳极板(未镀膜);试验槽数为2槽。对比组:传统铅银阳极2槽。

2.3.1.2 新型阳极板性能指标

采用的新型阳极板性能指标见表4。电积工艺控制参数为:酸锌比4.5~5.0, 电解液温度36.5~38.5 ℃,电流密度400 A/m2。

表4 新型阳极板性能指标

2.3.1.3 试验内容

生产初期,流出的电解废液呈深褐色;4个周期后,电解液澄清;至第9个周期,电解液中杂质含量在控制范围内,直接进入生产大系统。

2.3.1.4 试验数据

新型阳极板在A公司的试验数据见表5。由表5可知,新型阳极板的产锌量较传统铅银阳极板稍高,对杂质Ni、Pb、Fe的控制明显,锌产品的纯度有明显提升。

表5 新型阳极板在A铅锌公司的试验数据

2.3.2 B公司对比试验

2.3.2.1 试验条件

采用新型阳极板(镀膜),镀膜工艺为:在Zn2+浓度为45~50 g/L、H+浓度为90~100 g/L的溶液体系中,电流密度为450 A/m2,极化时间2 d。

试验槽数:新型阳极板2槽(B锌业股份有限公司电解车间的老系统)。对比组:传统铅银阳极板2槽。

2.3.2.2 新型阳极板性能指标

试验所用的新型阳极板性能指标见表6。电积工艺控制参数为:酸锌比2.3~2.5, 电解液温度36.5~38.5 ℃,电流密度400~410 A/m2。

表6 新型阳极板性能指标

2.3.2.3 试验数据

新型阳极板在B公司的试验数据见表7。由表7可知,与传统铅银阳极板相比,新型阳极板的性能稳定,产出的阴极锌片质量稳定,析出的锌产品中各杂质含量均较低,特别是对Pb、Ni的控制明显,锌产品的纯度有明显提升。

表7 新型阳极板在B公司试验数据

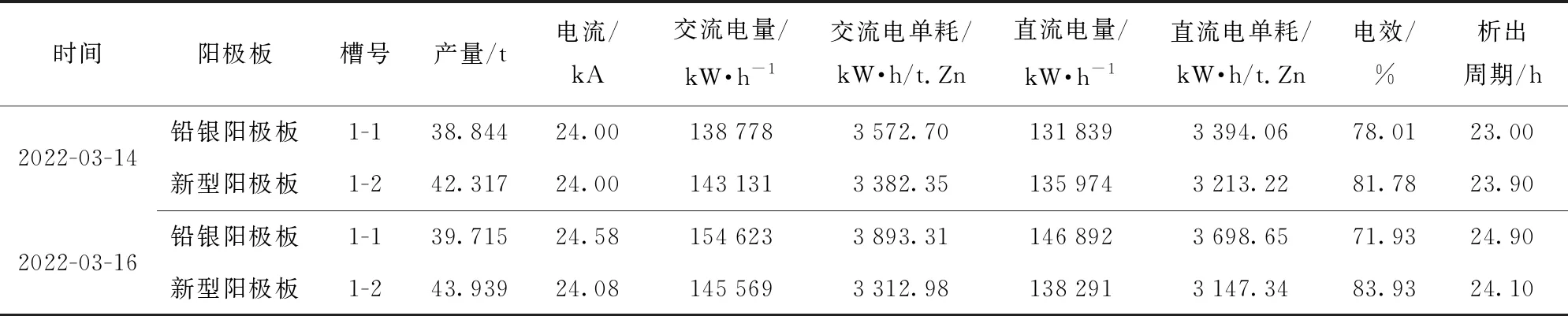

2.3.2.4 生产指标

生产指标对比见表8。从表8可以看到,采用新型阳极板的电解槽产量增加了约10%,电效提升了约3%,电耗下降。这表明采用新型阳极板一方面有助于提高生产效率,另一方面降低了企业的生产成本。

表8 电锌电解工序生产指标

2.3.2.5 阳极板损耗情况

采用称重和测量壁厚的方式对生产中的阳极板损耗情况进行考量,结果见表9。

由表9可知,使用1个月,新型阳极板重量减轻1 kg,厚度减小0.4 mm,铅银板减重1.3 kg,厚度减小0.7 mm;使用3个月,新型阳极板重量减轻2 kg,厚度减小0.5 mm,铅银板重量减轻4.3 kg,厚度减小1.41 mm。从阳极板实际重量和厚度减小的数据来看,相对于传统的铅银阳极板,新型阳极板在生产过程中损耗较小,也就意味着新型阳极板的使用寿命得以延长。

表9 阳极板重量和壁厚测量结果

2.4 成分与成本对比

相对于传统铅银极板,新型阳极板为五元合金,新增了Ca 、Sr 、RE合金元素(表10),在制备上增加了合金化等工序。

表10 铅银阳极板与新型阳极板的成分对比

阳极板的生产成本主要由原材料、加工、包装、运输等成本构成,由于新型阳极板在制备过程中增加了合金化等工序,因此加工成本有所上升,但新型阳极板显著降低了银的含量,在材料成本上面有所降低,所以最终并未造成极板成本的较大变化。铅银极板与新型阳极板的成本对比见表11,此为2021年8月极板制造成本的计算(已包含13%增值税)。

表11 铅银极板与新型阳极板制造成本对比 元/1.2m2块

3 结束语

本文从杂质去除和合金优化两方面改造传统铅银阳极板。新型阳极板在保证其电学性能不低于传统铅银阳极板的条件下,其抗拉强度和硬度都有提升。

在工业生产的条件下,新型阳极板产出的阴极锌片的产量和质量稳定,生产效率有提高,单吨电耗降低,使用寿命延长。电解锌产品的杂质含量得到降低,纯度有了显著的提高。