偏心分块转子电机转矩脉动抑制研究

2022-09-07张郁博刘旭曹阳

张郁博,刘旭,曹阳

(1.河北工业大学省部共建电工装备可靠性与智能化国家重点实验室,天津 300130;2.河北工业大学河北省电磁场与电器可靠性重点实验室,天津 300130)

开关磁链电机以结构简单坚固、转矩密度高、易冷却等优点引起研究人员广泛关注,新型电机结构不断被提出[1-4]。分块转子开关磁链电机是其中一类特殊的结构,该结构既具有传统开关磁链电机的优点,同时其铁心材料利用率高、容错能力强[5],在电动汽车驱动、风力发电等领域展现了良好的应用潜力[6]。

文献[7]提出了三相电励磁分块转子开关磁链电机,绕组位于定子侧,转子选用分块结构嵌在非导磁材料中,通过电枢电流和励磁电流相互配合,实现电机宽范围调速。为了减少励磁绕组损耗、提高电机转矩密度,文献[8]利用永磁体代替励磁绕组,提出了永磁式分块转子开关磁链电机,与传统永磁电机相比,永磁体用量减少,成本降低。然而采用永磁体励磁方式,无法调节气隙磁场,混合励磁分块转子开关磁链(hybrid excited segmental rotor flux switching permanent magnet,HESRFSPM)电机由此被提出[9-11],该电机容错能力强、气隙磁场易于调节,但由于双凸极结构和较高的气隙磁密,电机转矩脉动较大。文献[12]采用在分块转子表面开辅助槽的方法对齿槽转矩和转矩脉动进行抑制,该方法虽然抑制了转矩脉动,但也牺牲了电机一定的转矩输出能力。

本文提出一种基于偏心极弧的分块转子结构,在保持气隙宽度不变情况下,通过改变偏心距降低HESRFSPM电机齿槽转矩,得到抑制转矩脉动效果最佳的偏心极弧结构。

1 HESRFSPM电机结构

1.1 HESRFSPM电机结构

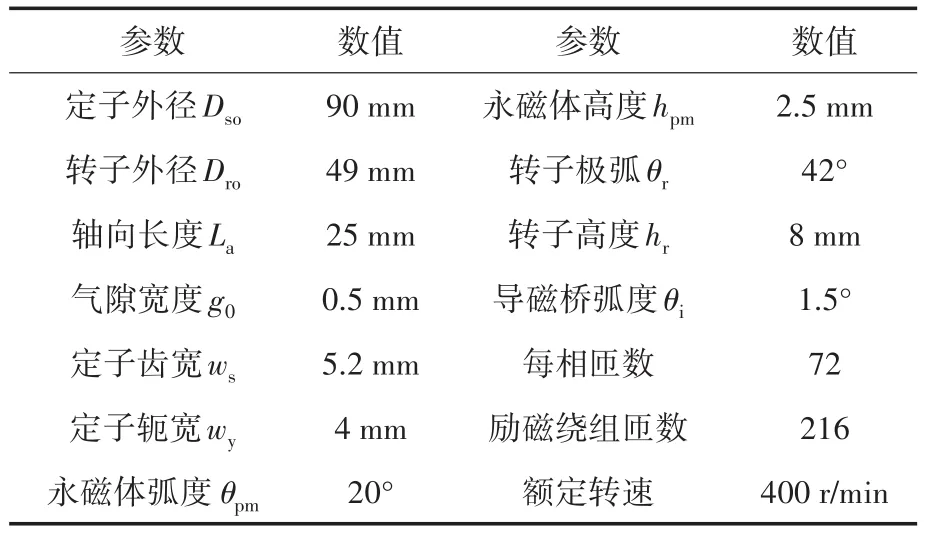

HESRFSPM电机结构如图1所示,定子齿包括电枢齿和励磁齿,电枢绕组绕于电枢齿上,径向相对的两根线圈A1和A2串联组成A相,B1和B2组成B相,C1和C2组成C相,共同构成三相绕组。F1~F6为励磁绕组,且满足相邻励磁绕组电流方向相反,6组励磁绕组串联连接,用于调节电机气隙磁场。永磁体位于励磁齿顶,且相邻的永磁体磁化方向相反,为了提高电机调磁能力,在永磁体两侧设计导磁桥。转子由7个呈扇形结构的分块转子和不导磁的转子套两部分组成。组装转子时,将7个分块转子依次嵌入不导磁转子套槽中。电机的初始设计参数如表1所示。

图1 HESRFSPM电机结构Fig.1 Structure of HESRFSPM machine

表1 HESRFSPM电机设计参数Tab.1 Design parameters of HESRFSPM machine

1.2 偏心转子极弧结构

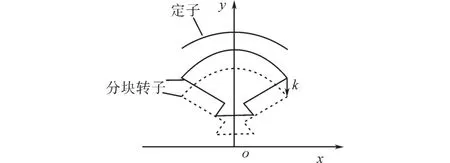

图2为偏心转子极弧结构,其中实线转子极弧是以电机中心O1为圆心,R1为半径的圆弧,虚线转子极弧也是圆弧但其圆心O2与电机中心偏移距离d,将d称为偏心距。

图2 偏心转子极弧结构Fig.2 Structure of eccentric rotor pole

为了便于比较不同偏心转子极弧对电机转矩脉动的影响,定义一个转子极距内电机平均气隙宽度g:

式中:Sg为转子偏心极弧对应的气隙面积;S0,g0分别为转子极弧未偏心时对应的气隙面积和气隙宽度。

电机定子侧尺寸确定的情况下,偏心距d的变化范围为0~3 mm。由图3可得,偏心分块转子会导致一个转子极距内气隙宽度不均匀,平均气隙宽度减少。为保证一个转子极距内平均气隙宽度相等,将偏心分块转子整体向电机中心平移k,即沿y轴向下平移k。

图3 偏心转子平移示意图Fig.3 Schematic diagram of eccentric rotor movement

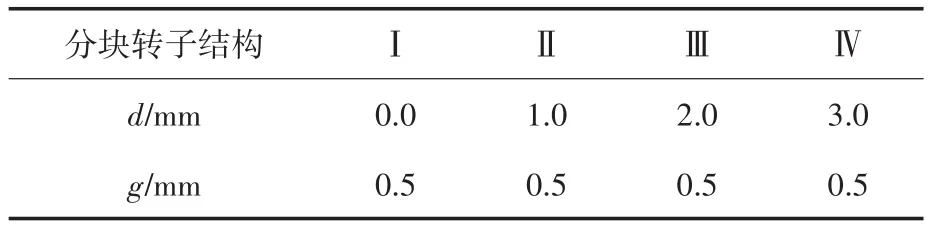

不同偏心分块转子结构下移距离k与平均气隙宽度的关系如图4所示,随着转子下移距离在0~0.2 mm内递增,不同偏心转子结构电机的平均气隙宽度在0.38~0.66 mm内递增,图中虚线为平均气隙宽度0.5 mm。不同分块转子结构对应的偏心距与平均气隙如表2所示。

图4 偏心转子平移距离对平均气隙宽度的影响Fig.4 Influence of eccentric rotor movement distances on average air gap width

表2 分块转子结构Tab.2 Structure of segmental rotor

2 齿槽转矩

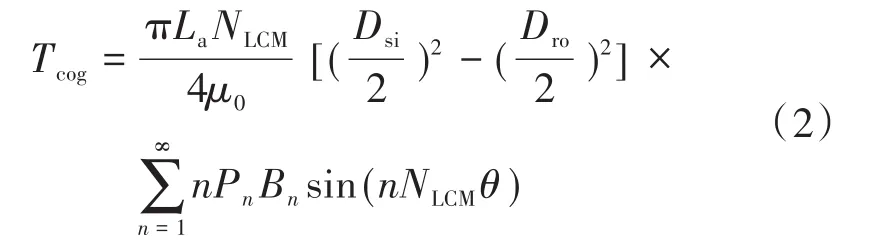

齿槽转矩是电枢绕组不通电流时,永磁体产生的磁场与铁心齿槽相互作用产生的一类转矩。当转子旋转时,储存在气隙中的磁场能量随之变化,根据能量法,齿槽转矩表达式为[13]

式中:Dsi为定子内径;Dro为转子外径;NLCM为定、转子极数的最小公倍数;μ0为空气磁导率;Pn,Bn分别为气隙磁导和气隙磁通密度的傅里叶分解系数;La为电机轴向长度;θ为位置机械角度。

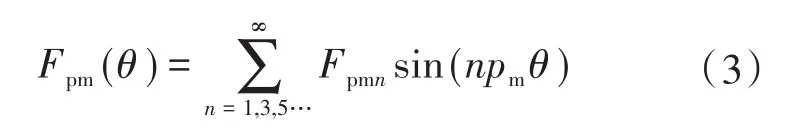

为了便于分析,做出以下假设:忽略铁心材料磁饱和;忽略漏磁现象;磁场仅在径向方向变化。永磁体产生的磁动势可表示为[14]

式中:Fpmn为永磁磁动势n次谐波幅值;pm为永磁体极对数。

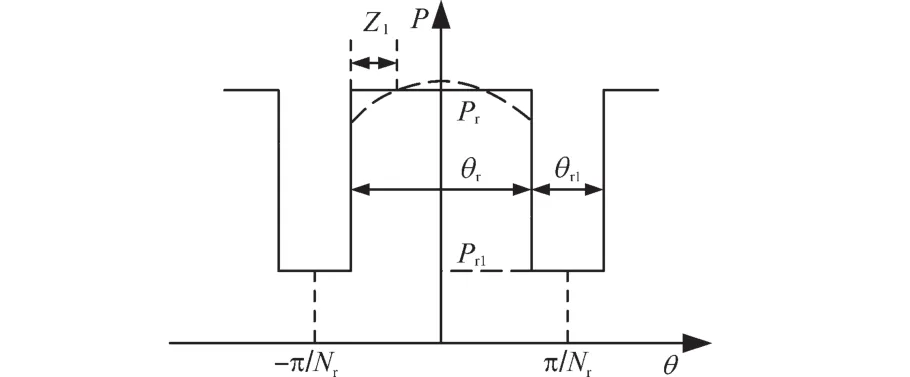

气隙磁导模型如图5所示,随着转子的旋转气隙磁导产生相应变化,虚线为平均气隙宽度下,偏心分块转子的气隙磁导模型可等效为

图5 气隙磁导模型Fig.5 Model of air gap magnetic permeance

式中:P0为气隙磁导的平均值;Pr,Pr1分别为转子极和转子槽单位面积内的气隙磁导;θr,θr1分别为转子极和转子槽对应的角度;Nr为分块转子极数;ω为转子速度;Z1为偏心结构气隙磁导减小区域的宽度。

由于平均气隙宽度不变,P0保持恒定值;Z1随偏心距的增大而减小,则偏心距越大,Pm越小。

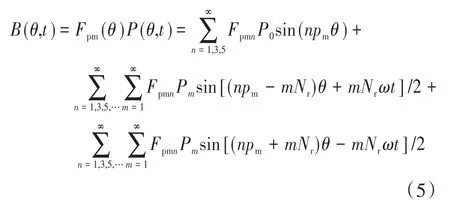

由磁场理论,空载气隙磁密可表示为

根据式(5)可知,空载气隙磁场分为三项,第一项为谐波次数为npm、不随偏心距变化的静止磁场,第二、三项分别为|npm-mNr|次、|npm+mNr|次的旋转磁场。由式(3)~式(5)可知,随着偏心距的增大,|npm-mNr|次、|npm+mNr|次气隙磁密幅值减小。由式(2)可得,定、转子极数确定的情况下,采用偏心分块转子结构可以通过减少|npm±mNr|次气隙磁密幅值削弱齿槽转矩,进而抑制电机转矩脉动。

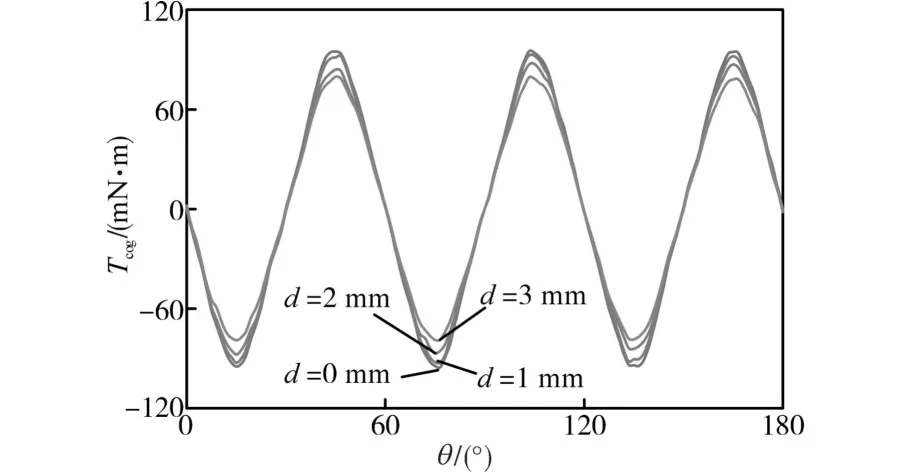

图6比较了偏心距对HESRFSPM电机齿槽转矩的影响。由图6可知,应用偏心极弧结构,可以达到降低电机齿槽转矩的效果,并且随着偏心距不断增大,齿槽转矩峰值减小。电机选用偏心距为3 mm的分块转子结构齿槽转矩削弱效果最佳,与未偏心转子结构相比,齿槽转矩幅值减少了15.29 mN·m。

图6 不同偏心距下的齿槽转矩Fig.6 Cogging torque with different eccentric distances

3 偏心极弧结构转矩脉动分析

HESRFSPM电机转矩脉动定义为

式中:Tmax,Tmin,T0分别为最大瞬时转矩、最小瞬时转矩和平均输出转矩。

HESRFSPM电机转矩脉动受齿槽转矩和谐波转矩的影响[15],这两种转矩作用于平均转矩上,使其产生波动,HESRFSPM电机瞬时输出转矩方程为

式中:Te为电磁转矩;Tλ为反电动势谐波与电枢电流谐波相互作用产生的谐波转矩;Tcog为齿槽转矩。

3.1 偏心距对空载气隙磁密的影响

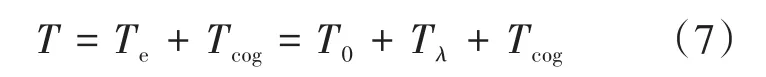

偏心极弧影响气隙结构,导致空载气隙磁密发生变化,不同偏心距对HESRFSPM电机空载气隙磁密的影响如图7所示,电机采用偏心极弧方法,与未偏心结构相比,空载气隙磁密峰值由原来的1.05 T下降至0.948 T,减少了9.52%。

图7 不同偏心距下的空载气隙磁密Fig.7 No load air gap flux density with different eccentric distances

HESRFSPM电机永磁体极对数为3,转子极数为7,由式(5)可知,空载气隙磁场主要包含3次、9次静止磁场以及2次、4次、10次旋转磁场。表3为空载气隙磁密谐波分析,由表3可知电机气隙磁场主要包含2次、3次、4次、9次、10次谐波,采用偏心转子结构,3次、9次气隙磁密幅值不变,2次、4次、10次气隙磁密幅值减小,即npm次气隙磁密幅值不变,|npm±Nr|次气隙磁密幅值减小,与前文分析结果一致。

表3 不同偏心距下的空载气隙磁密谐波Tab.3 No load air gap flux density harmonics with different eccentric distances

3.2 偏心距对反电动势谐波的影响

反电动势谐波影响电机转矩脉动,以总谐波失真率THD为评价标准,研究偏心距变化对反电动势谐波的影响,其定义如下:

式中:U1为反电动势基波幅值;Ur为反电动势各次谐波幅值。

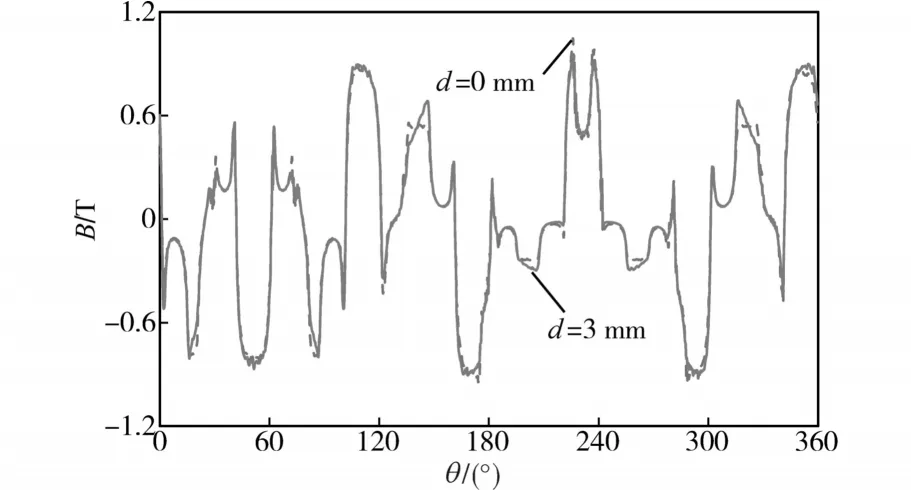

偏心距对反电动势主要谐波幅值以及THD的影响如表4所示,HESRFSPM电机反电动势主要包含5次、7次谐波。采用偏心极弧结构,电机反电动势基波幅值增大的同时,5次、7次谐波均被抑制,因此可以有效地减少反电动势THD。其中弱磁状态下电机选用偏心距为3 mm的分块转子结构,反电动势THD从7.46%减少至5.79%,减少幅度最大。因此,选用偏心极弧结构可改善反电动势的波形,有效减少电机转矩脉动。

表4 不同偏心距下反电动势主要谐波幅值以及THD对比Tab.4 Comparison of main harmonic amplitudes and THD of back electromotive force with different eccentric distances

3.3 偏心距对转矩脉动的影响

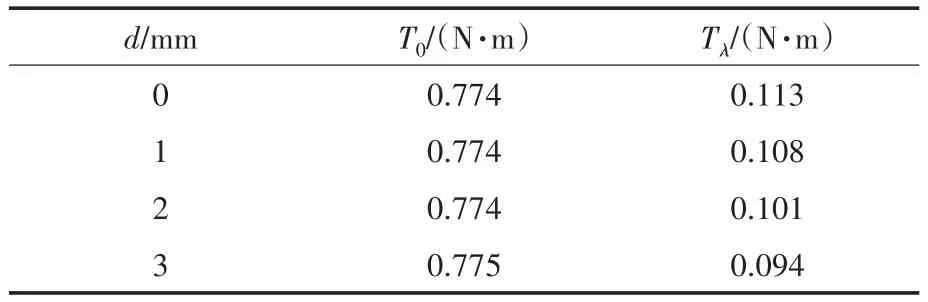

HESRFSPM电机运行于弱磁状态,通入额定电枢电流密度为5 A/mm2时,偏心极弧结构对平均转矩和谐波转矩的影响如表5所示。从表5中结果可以看出,应用偏心极弧结构可有效减少谐波转矩,并且对平均转矩T0无影响,其中偏心距为3 mm的偏心结构对谐波转矩削弱最明显,谐波转矩Tλ减少了16.81%。

表5 不同偏心距下的平均转矩和谐波转矩Tab.5 Average output torque and harmonic torque with different eccentric distances

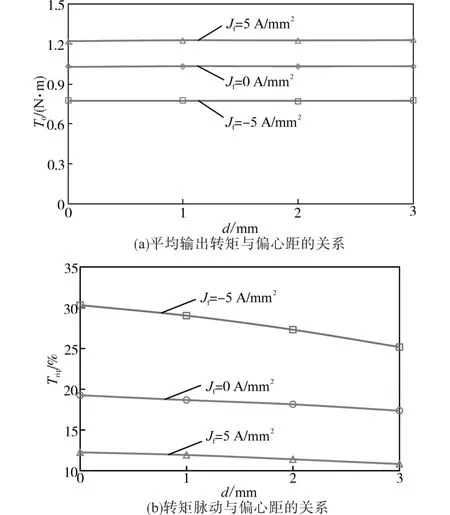

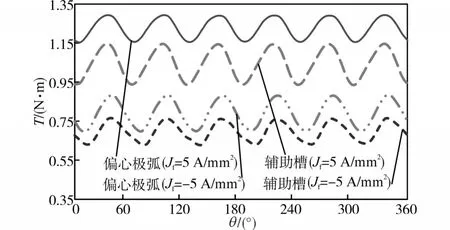

HESRFSPM电机电枢绕组通入额定电枢电流密度5 A/mm2时,分块转子极弧偏心前后平均输出转矩和转矩脉动的比较如图8所示。

图8 不同偏心距下的平均输出转矩和转矩脉动Fig.8 Average output torque and torque ripple with different eccentric distances

由图8可知,随着偏心距在0~3 mm范围内递增,电机平均输出转矩不变的同时,电机转矩脉动一定程度上均被抑制。当偏心距为3 mm时,电机在弱磁、永磁和增磁运行状态下转矩脉动由原来的30.32%,19.26%,12.26% 分别降低了 5.14%,2.89%,1.42%,在该偏心距下,电机的转矩脉动抑制效果最佳。

为了更加直观地对比转矩脉动变化情况,图9给出了分块转子极弧偏心前后的转矩波形。基于偏心极弧得到的分块转子结构,相比于偏心前的结构,转矩峰-峰值降低了17.34%,在平均输出转矩不变的情况下,HESRFSPM电机转矩脉动被有效抑制。

图9 不同偏心距下输出转矩Fig.9 Output torque with different eccentric distances

4 方法对比与样机测试

为了评价偏心极弧方法,与开辅助槽方法进行对比,辅助槽结构如图10所示。两种方法对HESRFSPM电机转矩脉动的影响如图11所示。电机运行在弱磁状态,采用辅助槽方法,转矩脉动由原来的30.32%下降了9.68%,但平均转矩减少了12.31%;采用偏心极弧结构,电机转矩脉动由原来的30.32%下降了5.14%,并且平均转矩不变。增磁状态下,采用辅助槽方法,电机转矩脉动反而由原来12.26%增加了8.24%,同时平均转矩下降了14.29%;而应用偏心极弧结构,电机转矩输出能力不变,转矩脉动由原来12.26%降低了1.42%。

图10 辅助槽结构示意图Fig.10 Schematic diagram of the auxiliary slot structure

图11 两种方法对转矩脉动的影响Fig.11 Influence of two methods on torque ripple

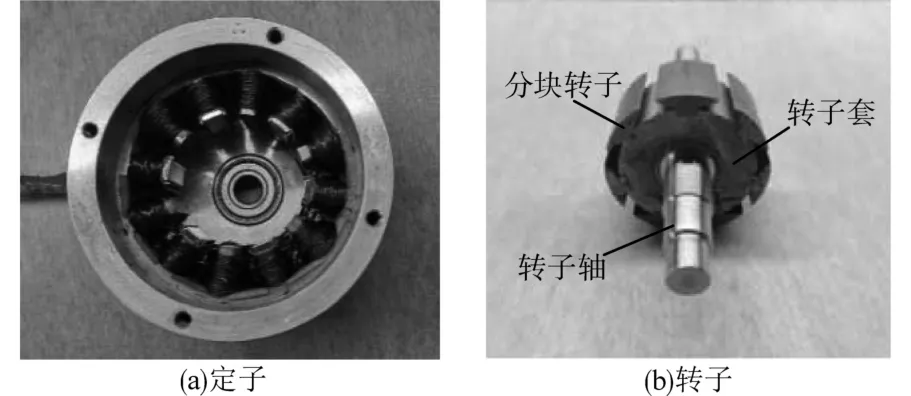

根据表1中的电机设计参数以及优化后的偏心极弧分块转子尺寸参数,加工制造了一台偏心距为3 mm的12/7 HESRFSPM的样机,电机定、转子如图12所示。

图12 HESRFSPM样机Fig.12 HESRFSPM prototype machine

样机实验测量结果如图13所示,其中图13a对比了HESRFSPM样机在转速为400 r/min下实验空载反电动势波形和二维有限元仿真波形,可以看出,样机在通入不同的励磁电流后会对空载反电动势起到调节作用。图13b为HESRFSPM样机齿槽转矩测量值与仿真值的比较,通过比较发现,电机不同磁化状态下的实验结果与二维有限元结果基本吻合。由于加工制造工艺、绕组端部效应以及材料属性与实际的差异,样机空载反电动势和齿槽转矩实测值与仿真结果存在一定的误差。

图13 实验结果Fig.13 Experimental results

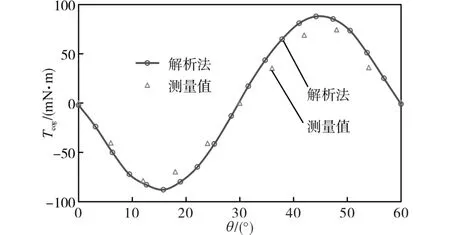

图14为采用解析法得到的齿槽转矩与实验测量值的对比图,与第2节未偏心电机结构仿真值相比,齿槽转矩降低,验证了偏心极弧方法抑制电机转矩脉动的有效性。

图14 齿槽转矩解析法与测量值比较Fig.14 Comparison of cogging torque obtained by analytical method and experiment

5 结论

提出一种基于偏心极弧分块转子结构的混合励磁开关磁链(HESRFSPM)电机。分析了偏心距对HESRFSPM电机齿槽转矩、反电动势谐波以及谐波转矩的影响,发现采用偏心极弧结构,通过减少电机2次、4次、10次径向气隙磁密空间谐波幅值,削弱了齿槽转矩,减小了转矩脉动。与开辅助槽方法对比,在平均输出转矩不变的同时,电机在弱磁、永磁和增磁运行状态下转矩脉动由原来的30.32%,19.26%,12.26%分别降低了5.14%,2.89%,1.42%。