汽车左右后纵梁前段冲压成形分析及工艺优化

2022-09-06吴秀桃周小钢雷玉霞贾庚凤

吴秀桃,周小钢,雷玉霞,贾庚凤

(东风柳州汽车有限公司,广西 柳州 545000)

0 引言

汽车左右后纵梁前段是车架的重要组成部分,而车架是汽车中最重要的承载部件,所以汽车左右后纵梁前段在汽车上起到重要的承载以及吸能作用[1]。随着汽车大批量的生产,汽车市场的竞争日益激烈,各汽车生产厂家出于安全和节能的考虑,汽车车身冲压件越来越多的使用高强度(高张力)钢板,车身结构强度不受影响,质量降低,从而降低了燃油消耗[2]。高强度钢板因其屈服强度和抗拉强度高,延伸率、n 值和R 值低,不仅使得其成形性较差,易产生起皱破裂缺陷,同时回弹问题更加突出,影响制件尺寸稳定,而且高强度钢板对模具的磨损严重,影响模具使用寿命[3]。通过对双向钢HC340/590DP 左右后纵梁前段零件边部局部开裂问题、零件起皱的问题解决方案的研究,总结该零件翻边开裂问题和零件起皱问题的有效措施,以便指导后续车型零件设计和稳定生产。

1 零件的工艺分析以及开裂部位

1.1 零件特性

某车型后纵梁前段零件,如图1 所示,材料料厚1.6 mm,材质为双向钢HC340/590DP,零件一侧法兰过渡为直侧壁,另一侧除了弧形直侧壁,其余无侧壁;一端头断面图为U 形;零件整体高度差大,中间型面较为平整;弧形侧壁高度有125 mm,按照经验该处翻边有开裂的风险。

图1 后纵梁前段零件图

1.2 原工艺以及开裂部位

零件高低差较大,进料程度不一样,为避免拉延开裂需要开一套落料模具。左右件外形大致对称,考虑模具开发成本、生产成本以及模具受力情况,采用左右件合并的工艺,原工艺方案:①OP05,落料;②OP10 拉延;③OP20,修边+冲孔;④OP30,整形+修边+分离;⑤OP40,侧整形+整形+冲孔;⑥OP50,侧整形+侧冲孔+侧修边;⑦OP60 冲孔+侧冲孔,工艺排布如图2 所示。拉延工序的拉延深度最深为50 mm,压料面在法兰面上30 mm,后序整形量较大,弧形侧壁面一半摊开在压料面上,另一侧侧壁摊开在压料面,以便后工序正切(修边刀块刃口方向与冲压方向一致)(图2b、c);弧形位置修边后分两序翻边到位(图2d、e)后,工序再侧整回弹(图2f),圆孤处侧壁的孔最后一序侧冲(图2f)。完成弧形处的内容,需要贯穿全工序,大孔斜面处的孔因不能侧冲,故在OP30 左右件分离(图2d),后工序旋转零件正冲该处的孔(图2e、f)。

图2 原工艺排布

因大孔所在面大且平,拉延过程不充分,在大孔内工艺面上做造型,工艺造型周边为零件大平面且面较低,拉延过程有轻微起皱,实物见图3。零件翻边开裂常见在OP30 或者OP40,若OP30 翻边未开裂便在OP40 翻边到位开裂,开裂处常见三处,其中一处开裂其他两处便不开裂,实物见图4。

图3 大孔周边起皱实物图

图4 开裂位置实物图

1.3 零件全工序仿真以及开裂起皱问题解析

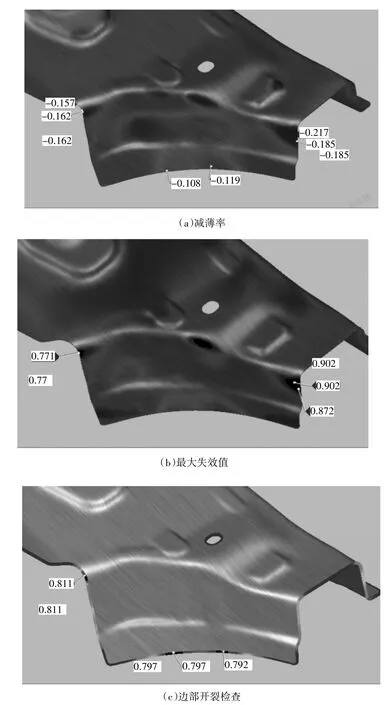

该零件开裂发生在第4 工序或者第5 工序,即OP30 翻边整形工序以及OP40 翻边整形,基于Autoform软件对零件的工艺方案进行了全工序仿真,如图5 所示。通过对开裂区域的成形过程、主次应变分布、成形后的零件减薄率及最大失效值等进行分析,研究零件的开裂原因。

零件开裂区域属于曲率圆弧翻边整形,边缘因直边变为圆弧边(缺料)而存在拉伸减薄(图5a),减薄率超出参考值16%,且零件曲率越大,翻边深度越深,边部应力越集中,减薄越严重,最大失效值越大(图5b),超出参考值0.7,板材边界处的塑性功超过临界极限,则可能出现边部裂纹,临界塑性功来源于沿边部的临界应变。CAE 仿真根据临界应变即最大边部应变(Max Edge Strain)值在材料定义中设置临界应变,边部的质量不同,边部翻边开裂的值就不同,磨损后的切割更符合实际的修边结果,仿真中选择磨损后的切割,所得边部翻边开裂显示的值见图5c,超出参考值0.8 ,零件有开裂风险。此外,零件修边过程中存在毛刺,易导致局部应力过度集中而发生开裂。

图5 原工艺方案仿真分析结果检查

2 工艺优化及仿真验证

针对零件翻边开裂区域,在前期向设计部提出ECR(engineer change request)工程更改申请书,优化零件,减少弧形区域侧壁的高度。该处采用拉延到底,如图6(a)(b)所示,后序侧切,再侧整整回弹的工艺。拉延到底避免了切边毛刺引起翻边开裂,以及边部修边后再翻边整形引起边部应变超出最大临界应变值而引起开裂。带法兰与直侧壁过渡的一侧,压料面在满足于跟上型面趋势差不多一致的情况下,直侧壁尽量拉延出来,如图6(c)(d)所示,后序整形量减少可以减轻侧壁起皱。优化后的仿真结果显示如图7 所示,各项检查都在参考值范围内。

图6 工艺对比

图7 优化工艺后仿真结果检查

针对大圆孔周边的焊接搭接面起皱的问题,在拉延工序增加上压料,上模向下运动与压边圈压料后,继续向下运动,板料成型,在到底50 mm 处上模压料区域接触板料,基于Autorform 建模如图8a,仿真结果如图8b 所示,拉延过程无起皱。

图8 优化后Autoform 仿真

3 生产验证

针对弧形翻边开裂问题,优化零件减少弧形处侧壁高度,采用拉延到位、后序侧切侧整形的工艺,拉延到底避免了切边毛刺引起翻边开裂以及多次翻边引起开裂的问题。大孔处平面区域在拉延模具增加上压料的设计,上压料行程50 mm,在该处面起皱之前上压料压住板料,防止起皱。冲压件的结果如图9 所示,曲率侧壁区域无肉眼可见微裂纹以及开裂情况,大孔面无起皱,成形后零件质量良好。

图9 后纵梁前段现场图片

4 结论

(1)通过对左右后纵梁前段开裂零件进行全工序仿真及零件开裂区域分析,找出零件开裂原因,并利用AutoForm 软件对优化方案进行仿真评估。

(2)左右后纵梁前段大孔所在面起皱问题,可以在拉延模具在该处增加上压料的结构解决起皱问题。

(3)生产验证结果表明,左右后纵梁前段弧形区域的侧壁在拉延序成型到位,后序整回弹的工艺和大孔所在的大面在拉延模具上模增加强压的结构,能够稳定生产尺寸精度合格、外观品质良好的产品。