发动机附件安装结构断裂失效对策研究

2022-09-06邓发平

邓发平

(东风柳州汽车有限公司,广西 柳州 545005)

缸体、缸盖作为车用发动机的主体零部件,为活塞、连杆、曲轴、配气机构等零部件提供了安装结构。其中缸体一般是将气缸、曲轴箱做成一体,保证了发动机整机的结构紧凑;缸体也作为发动机本体的主要结构件承受了来自曲柄连杆机构的作用力。同时,外部附件(如发电机、启动机、附件轮系等)需要按照一定的装配扭矩固定在缸体上,如果缸体上的附件安装结构设计不合理,则会在装配外围附件时,因施加的装配扭矩而导致附件安装结构断裂。主要通过分析附件安装结构断裂失效的主要原因,并提出解决这一问题的技术方案。

1 附件安装结构的失效模式及其分析

某发动机在装配线装配发电机时,当施加至规定的螺栓拧紧力矩后发现在该安装凸台有断裂的现象,如图1 所示。

图1 安装凸台断裂实物

通过对该发动机附件安装凸台的相关分析,发现附件安装凸台断裂失效的主要因素可能有以下几点:

(1)缸体铸造缺陷:在附件安装凸台断裂处存在气孔、砂眼、夹渣等原始缺陷。在附件安装凸台承受应力的情况下,以上述原始缺陷为原始裂纹源向外扩展,从而发生断裂。

(2)缸体材料金相组织与设计要求不符:设计要求缸体材料中二元磷共晶组织含量应小于2%。二元磷共晶组织在受到螺栓压力时到发生破碎,并且压力以破碎处为起点,沿着铸铁内的石墨组织向内发生扩展,从而引发断裂。

(3)紧固螺栓力矩过大:在紧固力矩过大时,会导致螺栓轴向力也过大,进而凸台面承受的压力超过极限,导致断裂。

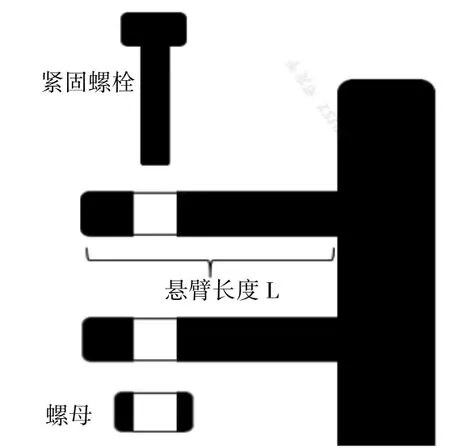

(4)安装凸台结构设计不合理:凸台悬臂过长,紧固螺栓时凸台悬臂处产生的弯矩过大,从而导致断裂(图2)。

图2 附件安装凸台悬臂示意图

2 断裂失效原因排查

针对缸体上附件安装凸台断裂的原因,开展了系列调查,从调查结果可知:该问题的发生的主要原因是安装凸台结构设计不合理和螺栓紧固力矩过大导致的。在查明了问题发生的根本原因后就可以采取相应的对策措施,这对后续的对策、试验验证形成方向性的指导意见,否则在没有找对问题发生的根本原因时所采取任何对策都是无效且无意义的。具体排查过程如下:

(1)缸体铸造缺陷的排查

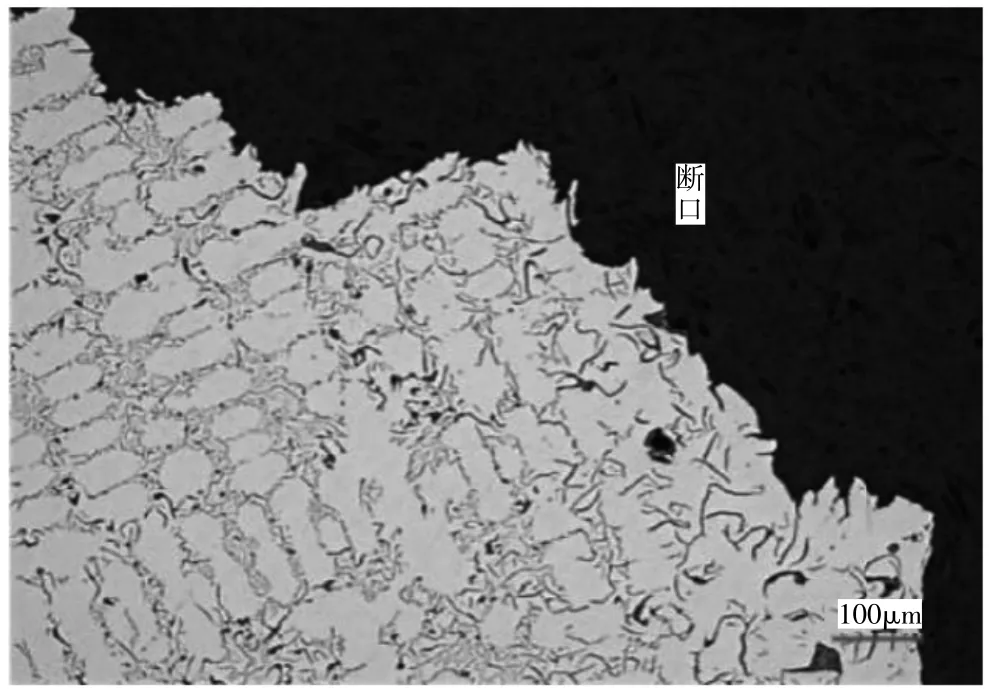

铸造缺陷导致断裂的机理:通常情况下,存在铸造或者加工缺陷时,会在断口发现夹渣、砂眼、气孔等导致的原始裂纹源并且在断口中心产生灰斑区[1]。故在断裂件发现有明显的灰斑区时,则可以找到明显的夹渣、砂眼、气孔或刀痕等缺陷引起的裂纹源。当受力结构受到高应力时,由原始缺陷引起的韧性断裂断口尺寸会逐渐增大,当增大到某一临界时,裂纹源以极快速并呈近似直线方向扩展,发生脆性断裂。由此可知,找到断口呈直线状的裂纹的灰斑区则可证明该断裂处存在铸造缺陷。通过对断口的检查,发现该断口无明显的气孔、砂眼等缺陷,外观组织良好。故可以排除因存在原始铸造缺陷而导致的断裂。相关断口检查电镜图如图3 所示。

图3 断口显微图片

(2)材料金相组织[2]

在缸体带附件总成图纸中,要求材料为HT250,即通常所说的灰铸铁。灰铸铁是一种断口呈灰色、碳元素主要以片状石墨形态出现。灰铸铁中的石墨强度较低,又以片状形态的存在,相对来讲强度稍低,但抗压强度较高。也正因为石墨的存在,灰铸铁具有良好的减震性能、耐磨性能、切削加工性能及缺口敏感性。在铸造过程中,由于共晶结晶过程中的石墨膨胀效应,使得灰铸铁也具备了减少疏松、减少缩孔的优点。

针对故障件,对断裂部分取样做试片,并检查其金相组织。检查结果显示,该批次的灰铸铁中细片状珠光体含量约98%、石墨类型为A+B 型,存在部分D型石墨,二元磷共晶远小于2%(在金相试片中未发现有二元磷共晶),材料硬度230HBW,符合国标材料HT250 的要求,金相显微照片如图4 所示。

图4 断口金相组织检查

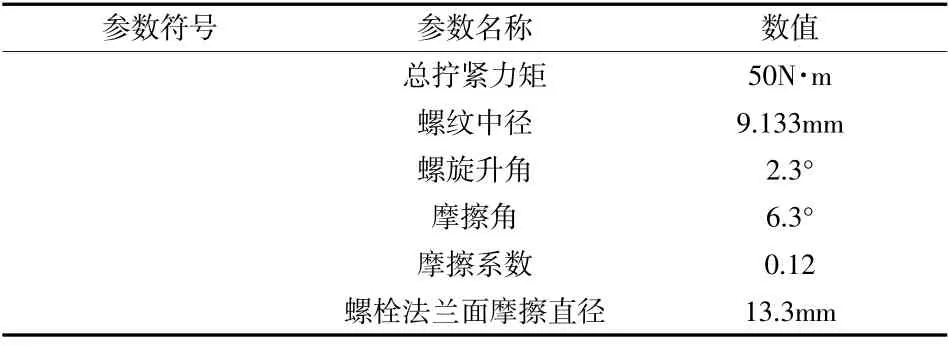

(3)螺栓紧固力矩校核

螺栓拧紧一般有力矩法或力矩+角度拧紧两种方式,其中力矩+角度的方式可以减小螺栓轴向力波动,能保证轴向力的一致性,一般用在对夹紧力精度要求较高的场合。查询装配工艺文件得知,本故障对应的外围附件对夹紧力一致性要求相对较低,采取的力矩法紧固,该处螺栓规定的紧固力矩为55 N·m。通过紧固力矩的反算,得出凸台承压面所受的压力。计算式如下:

表1 已知参数表

通过以上参数计算得出:Fv= 24 kN。

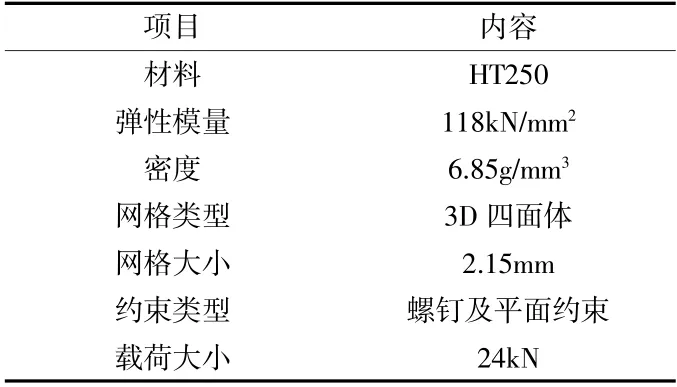

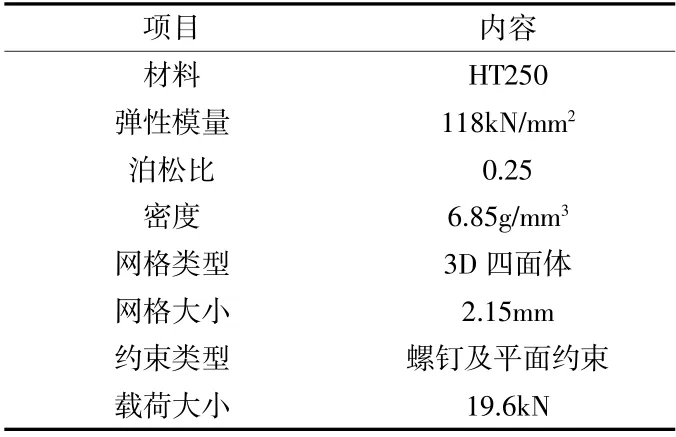

按照施加载荷,在NASTRAN 中做仿真计算,相关计算边界条件见表2。

表2 仿真计算相关参数

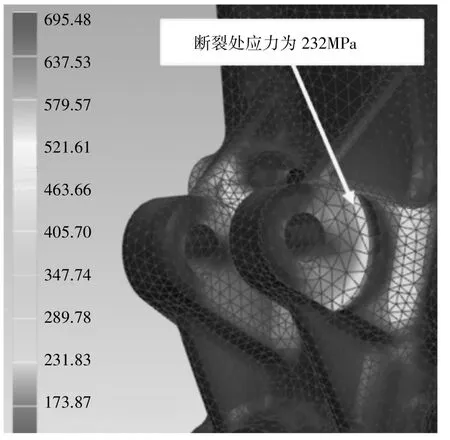

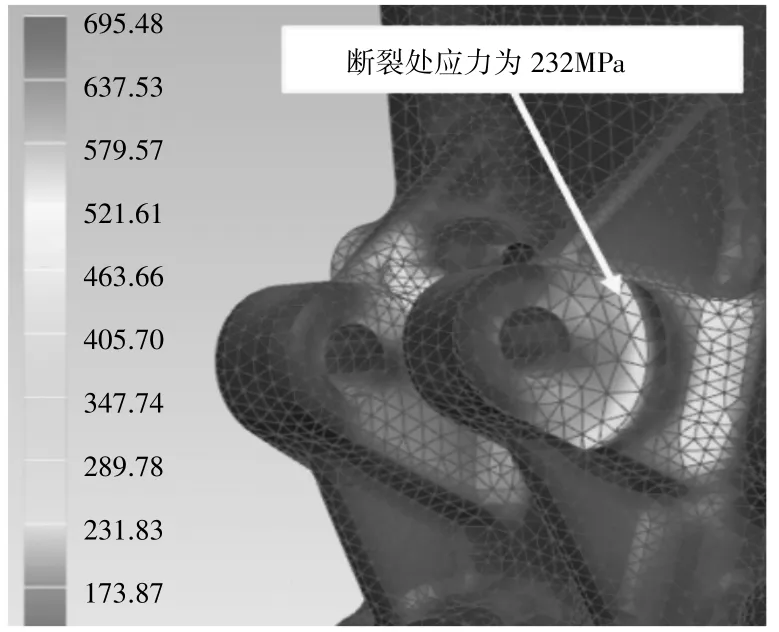

按照以上边界条件,在NASTRAN 中做仿真计算,其结果显示在凸台的机加工圆角处应力为232 MPa,该处所受的应力已经接近HT250 材料的断裂极限,在这种状态下安全裕度已经不足。具体仿真结果如图5。

图5 仿真计算结果

通过以上的仿真计算和查询相关国标可知:

现有的安装凸台结构并非最优,还有一定的优化空间,故需要在下一步设计改进工作中重点考虑优化安装凸台结构,后续可以考虑增加筋条以实现对现有结构的强化、分散现有承压面的受力;经查询,国家推荐的螺栓紧固力矩标准,强度等级为8.8 级的M10 螺栓紧固力矩为41 N·m ~ 51 N·m,而该机型的工艺文件规定的紧固力矩为55 N·m,明显超过了国家推荐标准值的上限,故需要适当降低螺栓的紧固力矩。

(4)安装凸台结构设计校核

通过对现有结构的再校核,发现该断裂凸台在结构上存在一定的设计缺陷,两个安装凸台高度较高,形成一个悬臂梁结构,这种结构在受力时会受到一个弯矩,并且在根部机加工形成的直角边产生应力集中,在两个因素的共同作用下,凸台收到较大应力时发生断裂。从现实的模具情况来看,无法对现有结构做根本性的变更,综合考虑后,拟采取以下对策:

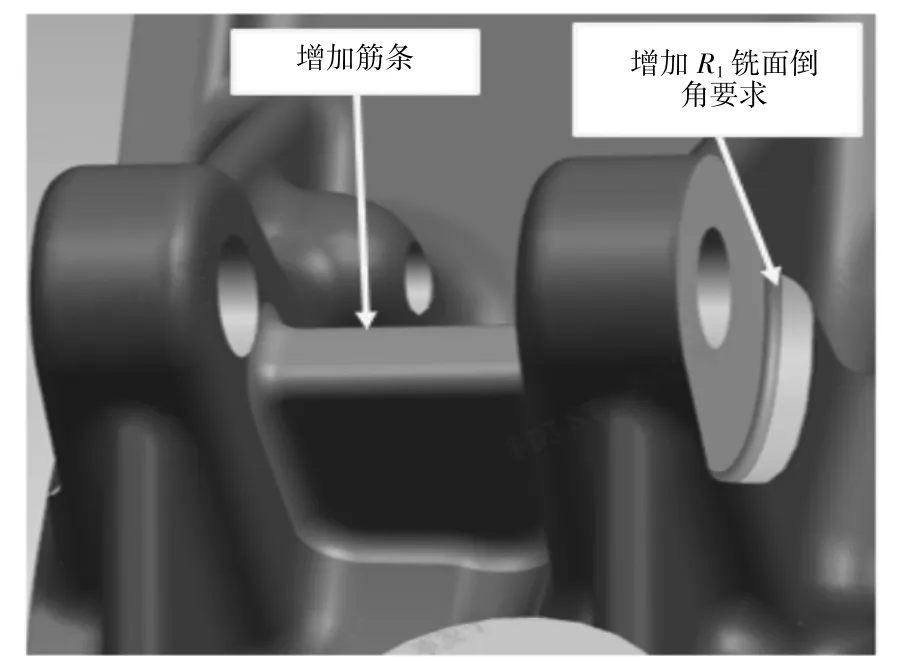

一是,在两个安装面之间增加一条加强筋:增加加强筋后可以使悬臂L(图2)长度减小,从而减小该处受到的弯矩;要求铣面加工产生的直角边更改为R1:由直角边变更为后R1圆角后,可以极大减小加工面导致的应力集中,如图6、图7 所示。

图6 原设计方案结构

图7 设计优化后结构

二是,按照国家推荐标准中规定力矩将螺栓紧固力矩设定为45±5 N·m,以降低附件安装凸台承压面与螺栓法兰面的压力,进而减小凸台悬臂受到的弯矩,通过紧固力矩的反算,可以得出在凸台承压面上的载荷为19.6 kN。

3 设计优化结构的仿真计算结果对比(应力及变形量对比)

为验证优化后的安装凸台的最大应力和变形量,结构优化后,使用NASTRAN 仿真软件分别对两种设计状态的结构作变形量、最大应力的仿真计算[4]。仿真计算边界见表3。

表3 优化后仿真计算相关参数

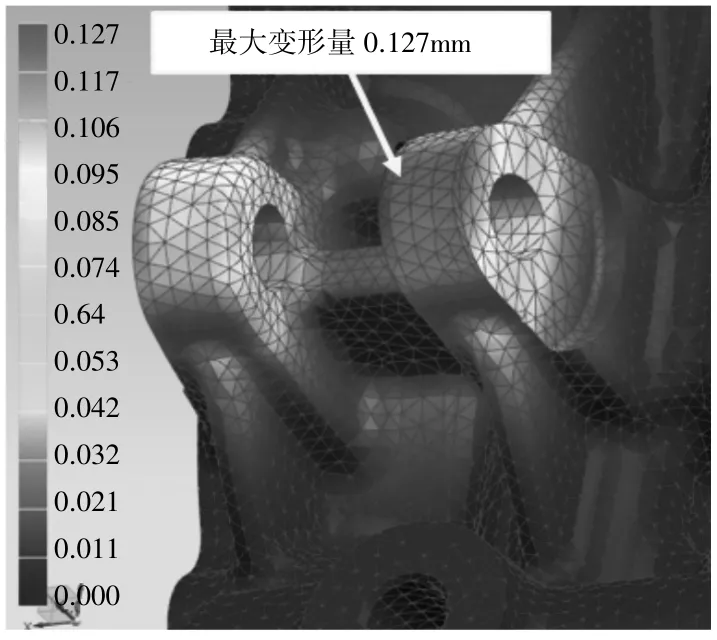

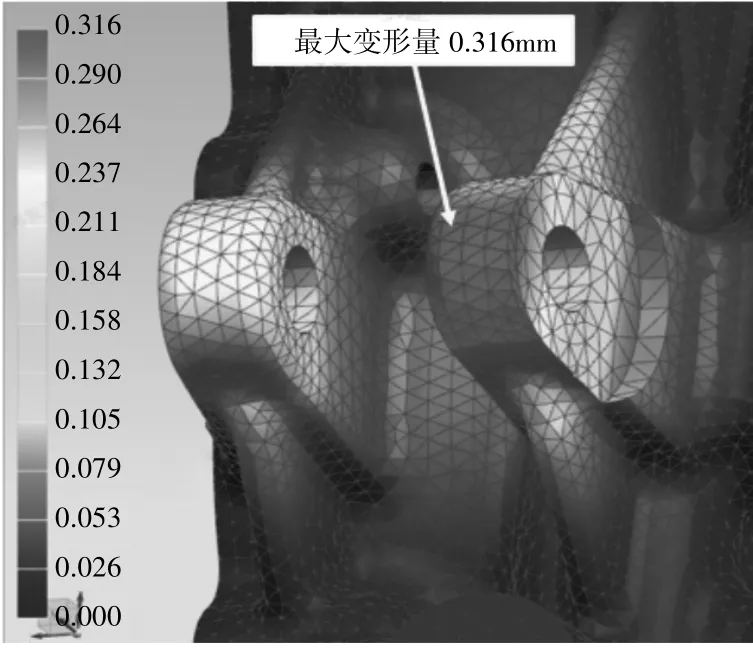

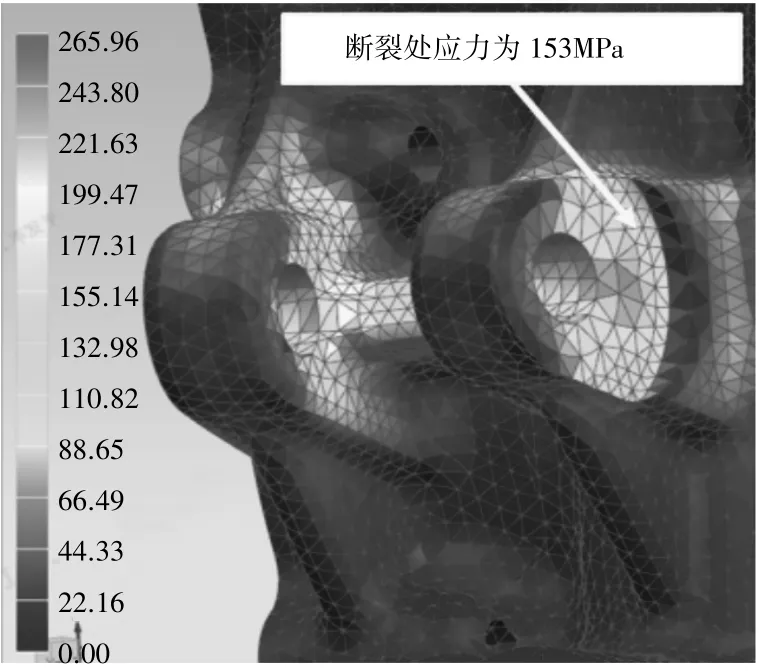

仿真计算结果显示:原设计状态最大变形量为0.316 mm(图8)、最大应力为232 MPa(图9);装配力矩、结构优化后的最大变形量为0.127 mm(图10)、最大应力为153 MPa(螺栓承压面的应力大小,图11 中增加筋条后局部有应力大的区域,确定为网格划分导致的,不在本次的评价范围内)。

图8 原设计状态最大变形量为0.316 mm

图9 原设计状态最大应力为232MPa

图10 设计优化状态最大变形量为0.127mm

图11 设计优化状态最大应力为153MPa

由以上仿真结果可知,在结构优化后的效果明显,其中最大变形量减小了60%,最大应力减小了34%。理论仿真分析结果初步证明对策措施有效,下一步将开展试验验证工作。

4 设计优化后的测试验证结果

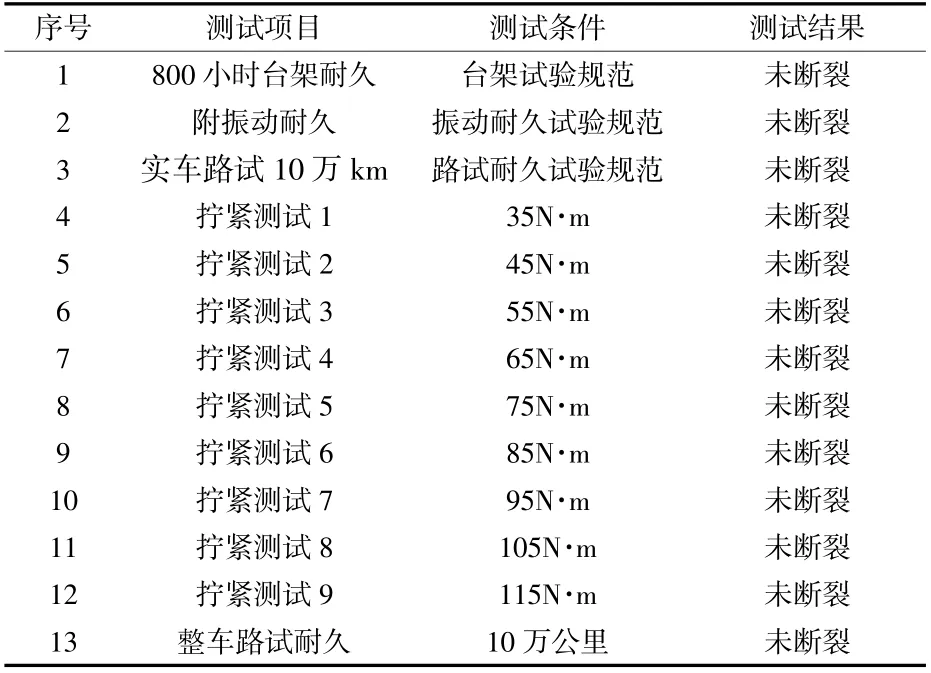

为验证附件安装凸台新结构以及降低紧固力矩后的效果,采用优化方案的发动机分别在台架上开展耐久试验[5]、在装配线开展拧紧力矩测试,以对比改进效果。

(1)在台架上开展800 h 一般性耐久试验

对于不同主机厂耐久试验开展的时长、试验循环均有较大差异,有的主机厂开展500 h 耐久即可。本次耐久按照笔者的公司最新的800 h 耐久规范实施。但无论时长如何,其最终目的都是验证设计方案的可靠性和耐久性。

(2)附件振动耐久试验

为考核机体及其外装的附件在共振转速点、整机振动加速度最大振动点、位移最大振幅转速下的耐久性、可靠性而设置此专项试验。耐久性试验所用仪表精度、测量部位及试验数据的计算依据GB/T 18297-2001 第4 章和第5 章的规定。振动试验所用测试仪器的频率范围不大于2000 Hz,选用三相加速度传感器(对最大位移的测量根据需要可选用应变传感器)进行测量,传感器安装在考核附件外表面上易于安装的位置。测试方法:热机后,在发动机工作范围内,针对发动机空载和满载、考核附件空载和满载4 种负载状态,分别将发动机转速在2 min 的时间内均匀地从怠速加速到最大转速进行测量,测量点间隔不大于30 r/min。通常情况下本试验时间为200 h。试验完成后检查各部位是否有开裂、裂纹等缺陷。

(3)装配力矩测试

在装配线使用批量装机时相同的拧紧设备,按照35 N·m 为起点,每次依次增加10 N·m 扭矩分别做多次拧紧测试,直至安装凸台出现断裂为止。试验记录结果见表4。

表4 试验实测结果

测试结果显示,改进后的结构在台架耐久及附件振动耐久试验中均未发生断裂,安装螺栓力矩也未发生衰减;线下的拧紧力矩测试中凸台未发生断裂,其中装配线装配机器人的最大拧紧力矩为120 N·m,测试结果已经接近装配机器人的最大极限。从以上试验及验证结果来看,新结构可以明显提高附件安装凸台的刚性、杜绝了断裂的发生;降低螺栓紧固力矩后对外围的附件发电机也未造成不良影响,没有出现松动的情况;证明对策有效。

5 结语

研究了附件安装结构的失效机理,提出了解决方案,即通过按照国家推荐的紧固力矩标准选取适当的紧固力矩和优化设计结构,将安装凸台之间增加一条加强筋,同时将机加工形成的直角相交面优化为R1倒角,以减小因装配引起的变形量过大、强度不足的问题,从而使变形量减小约60%,最大应力减小约34%,有效降低了附件安装机构的断裂风险。

附件安装凸台结构设计不合理,会使凸台在高应力、大弯矩下发生变形甚至断裂,进一步导致发动电机在整机上振动过大、发电功能丧失、整车用电故障、甚至发动机的报废;发动机零部件之间按照螺栓联接时,设定的螺栓紧固力矩并非越大越好,一定要按照国家推荐标准选择紧固力矩,否则可能会带来严重后果。

通过本次故障的排查,找出了问题发生的根本原因,从而制定有效对策。对策制定后通过NASTRAN仿真软件的使用,模拟实际受力情况下的凸台应力分布,为问题对策提供了理论依据。仿真计算的引入也减少了后续反复修改设计方案带来的试验资源的浪费,也将使开发周期有所缩短,为新发动机开发奠定了基础。