发动机变速器倒挡打齿异响问题分析与改进

2022-09-06蒋彬彬方征刚

蒋彬彬,方征刚

(柳州五菱柳机动力有限公司,广西 柳州 545005)

0 引言

变速器作为整车动力总成的重要组成部分,如在倒挡时发生打齿异响,而此时倒车车速较低、胎噪小,驾乘人员会对倒挡打齿异响极敏感,引发较多终端售后抱怨。变速器倒挡打齿异响的故障实质是两个金属质地的齿轮间的硬接触,以此带来强烈的金属撞击异响声音,会造成齿轮齿冠部分加快磨损,甚至出现断裂现象,在严重情况下出现入挡之后咬合不彻底,稍微震动很会容易出现掉挡的现象[1]。

某品牌整车搭配我司某款发动机,在小批量上市时,时有倒挡打齿异响故障的售后反馈。倒挡打齿产生了嘎嘎的噪声,倒挡过程冲击大,手感差,影响了整车倒挡功能的实现,引起了顾客极大抱怨,甚至影响了产品口碑。为了消除顾客抱怨,减少索赔损失,亟待通过变速器倒挡异响问题进行分析,找出异响原因并加以改进,使汽车变速器的品质得到提升,保证产品品质[2,3]。

1 故障拆解分析

为找出产生打齿的原因,对售后返回的打齿故障变速器逐一进行故障拆解,通过故障拆解,发现所拆解的倒挡齿轮、倒挡惰轮齿轮磨损严重,有些已经出现变钝或产生翻边现象,严重的已产生断齿情况(图1)。为确认相关子件的尺寸符合性及异物杂质情况,首先对打齿相关变速器壳体相关尺寸、齿轮清洁度进行故障件检测,检测结果显示尺寸均符合标准,同步调查供应商相关尺寸的制造过程稳定性、过程能力,调查结果亦显示制程能力达标,稳定性受控。

图1 倒挡齿轮、倒挡惰轮齿轮磨损严重、断齿

故重点对断口金相、齿轮材质、齿轮疲劳强度等关键因素进行解析、设计复核,以确认设计对齿轮抗打击能力的满足程度和找到问题根因。

2 故障断口金相的研究分析

在统计售后数据中,打齿异响故障集中在1 万-3万公里的居多,在整车进行倒挡操作时,倒挡齿轮存在瞬间冲击力,若有材料缺陷、旧伤裂等原始缺陷,齿轮本身疲劳强度已明显低于设计要求,极易发生类似提前磨损、断齿故障,从而让倒挡齿轮的使用寿命降低。

选取了3 件倒挡齿轮断齿件,使用电子显微镜进行断口分析,分析过程发现断面形貌上,有不同程度损伤,断裂特征一致,均来源于同侧齿底表面,没有发现旧痕、材料宏观缺陷;裂源处为微观形态为沿晶,裂源附近为沿晶微解理,故而确认零部件本身无宏观缺陷,断裂原因为异常外力作用导致的快速脆性断裂,如图2 所示。

图2 故障件断口检测(上:低倍断口断裂源;下:高倍断口断裂源)

从断口金相分析结果看,倒挡齿轮金相没有异常,符合要求。

3 故障材质、表面处理的研究分析

变速器齿轮件由于需要长时间处于高速、高载荷和交变负荷工况下,必须具备高标准的耐冲击性能、接触状态下的弯曲疲劳强度,以及具备高硬度的表面以及与之匹配的强韧性的芯部,这样才能有效提高零件的承载能力和使用寿命。

该款发动机在开发时,对变速器的齿轮材质、表面处理提出了具体设计标准要求,要求供应商对齿轮材质选用20MnCr5、使用比较成熟的渗碳淬火对齿轮进行表面处理。20MnCr5 是一款碳含量低但淬透性好的表面硬化钢,强度、韧性均高、淬透性良好,同时,还可以通过渗碳工艺进行表面硬化处理,从而获得坚硬、高耐磨的表面,适用于变速器齿轮件。

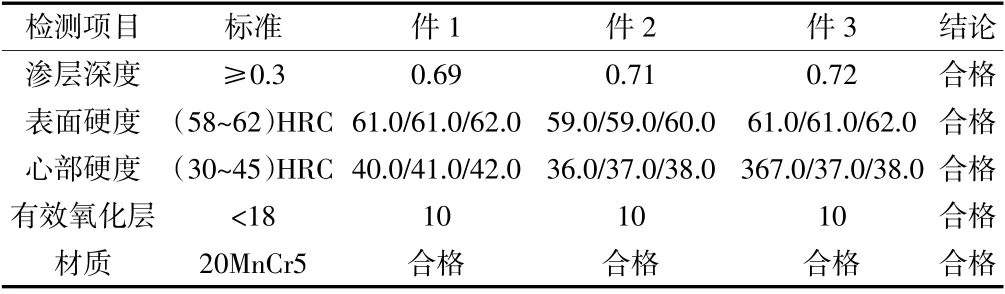

在原选取的3 件倒挡齿轮断齿件,分别对故障件的渗层深度、表面硬度、有效氧化层、材质成分等关键技术指标进行故障件检测,检测结果见表1、表2。从齿轮材质检测结果看,倒挡齿轮、倒挡惰轮等材质没有异常,符合要求。

表1 故障倒挡齿轮材质检测报告

表2 故障倒挡惰轮材质检测报告

在对库存变速器总成进一步抽查试验发现,倒档静扭试验按变速器的最大输入扭矩(要求190 N·mm)的3 倍作验证,无倒挡齿轮打齿、断裂故障。倒档疲劳寿命试验按发动机输出扭矩的50%、转速3000 r/min,试验2 h 后,无倒挡齿轮打齿、损坏等故障;整车挂倒挡试验,500 次后未出现倒档损坏故障。倒档静扭试验、倒档疲劳寿命试验、整车挂倒挡试验进一步说明在正确工况和操作下,目前的齿轮材质、表面处理、齿轮参数能够满足设计要求。

4 倒挡齿轮设计复核

变速器的倒挡齿轮弯曲疲劳强度、弯曲静强度是预防齿面点蚀、弯曲疲劳引起的轮齿断等缺陷发生的关键技术指标,由于整车使用存在一定的车辆超超载等“小马拉大车”、车辆未停稳时就直接倒挡、踩离合不到底等“恶劣操作”,在变速器实际使用工况中,把一个慢速旋转的齿轮强行塞入一个高速旋转或降速不到位的齿轮中,增大打齿异响故障风险。弯曲疲劳强度、弯曲静强度的安全系数需作充分考虑,提升倒挡齿轮的抗冲击能力,尽量减少打齿异响等问题。

对倒挡齿轮进行弯曲疲劳强度安全系数、接触疲劳强度安全系数进行设计复核,如表3 所列,显示安全系数虽合格,但分别只有1.09875/1.09301,其他两个倒挡关联齿轮的疲劳强度安全系数也不高,对整车的使用不良情况预计不足,会加大售后打齿异响、甚至断裂的风险。

表3 变速器齿轮疲劳安全系数总结报告

5 改进措施

综上分析可看出,变速器倒挡齿轮本身零件质量符合设计要求,但由于整车使用习惯的特殊性和复杂性,造成设计指标未对客户使用的极端工况或不良操作予以充分考虑,如车辆未停稳时就直接倒挡、踩离合不到底、超载等,没有为产品可靠性预留充分裕量,是引起该款整车小批量上市时,发动机时有倒挡打齿异响故障的主要原因。

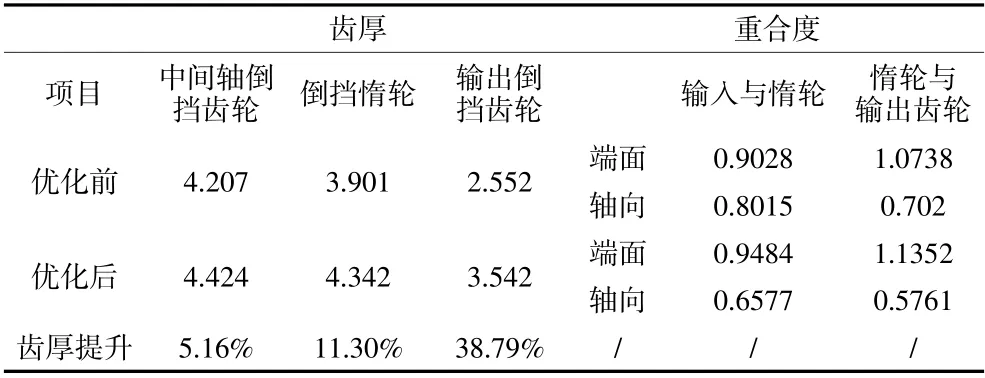

故重新对变速器倒挡齿轮进行优化设计,将倒挡齿轮的螺旋角、法向模数、齿数、旋向等齿轮参数进行优化,优化后的倒挡齿轮分度圆齿厚为3.542 mm,提升达38.79%,如表4 所列;倒挡齿轮的弯曲疲劳强度安全系数达1.3361,较原参数提升21.6%,弯曲静强度安全系数达1.9056,提升24.2%,如表5、表6 所列。其他两个倒挡齿也有一定的提升,优化后的倒挡齿轮抗冲击能力明显提升,可以满足整车需求。

表4 改进后倒挡齿轮齿厚提升情况

表5 改进后弯曲疲劳强度提升情况

表6 改进后接触疲劳强度提升情况

通过优化倒挡齿轮参数、提高疲劳强度后,对改进效果作跟踪作9 个月跟踪,售后数据结果显示该打齿异响故障已明显降低。

6 结语

通过变速器倒挡打齿异响问题研究分析,通过重点对断口金相、齿轮材质、齿轮疲劳强度等关键因素进行机理研究分析、设计复核,并通过优化齿轮参数来提升倒挡齿轮疲劳强度,对解决变速器售后问题有一定实用指导意义。同时对发动机总成及变速器设计过程提出设计预防要求,需设计人员关注整车使用不良情况的设计预防,进一步合理提升产品安全裕度,提升产品品质竞争力。