基于SolidWorks 的胶条自动分料包装装置设计

2022-09-06韦月萍宁辉旺严景琳廖维伟沈乃瑞

韦月萍,宁辉旺,严景琳,姜 唯,廖维伟,沈乃瑞,刘 飞*

(桂林电子科技大学 机电工程学院,广西 桂林 541000)

导电胶条俗称为斑马条,由导电硅胶和绝缘硅胶交替分层叠加后硫化成型。导电橡胶连接器性能稳定可靠,生产装配简便高效。导电胶条广泛应用于游戏机、电话、电子表、计算器、仪表等产品的液晶显示器与电路板的连接,以及设备主体与盖板之间的密封。目前,导电胶条的生产规模逐渐扩大,厂家在实际生产过程中,需对导电胶条质量进行检测,经检测筛选后的导电胶条为杂乱无章的状态。该状态下,若采用人工装袋的方式势必造成工作量大,效率低,成本高,且不能对产品包装质量和装袋数量进行管控。为了解决以上问题,在大量生产实践及理论分析的基础上,应企业委托,基于SolidWorks 软件[1,2],对导电胶条自动分料包装装置进行了设计,所设计结构的整体三维装配图如图2 所示。

1 胶条包装现存的问题

导电胶条是由绝缘层、导电层交替叠加而成的橡胶产品,四面均可形成特殊的导电特性,可以满足PCB 与LCD 之间的四个方向连接要求。因为电极间距可以做得很小,所以适合驱动路数多的产品,可帮助减低成本;且胶条柔软及富弹性、对位方便容易,主要用于LCD 与PCB 板之间信号连接,具有良好的导电性和稳定性。其经裁切处理后,得到的尺寸为长4~6 cm,宽0.8 ~ 1.2 cm,高0.2 ~ 0.5 cm 这样细长的条状物,本身体积小质量轻、摩擦力大、粘结力强、数量多,若使用常规、通用的包装机进行整理包装,会出现胶条堆叠、下料难、“卡口”等现象,不仅不能完成包装功能,甚至会影响机器的正常运作,以至于损坏胶条,降低生产效率。因此,需要设计一种针对胶条自身特性的自动分料包装装置。

2 装置整体三维设计

自动分料包装装置,包括承载平台、分料装置、运输装置、送料组件、检测装置、上料机械手[3]、上料区、第一放置区、下料机械手[3]、第二放置区、固定支架等部分,如图1 所示。该装置的整体工作原理为:散乱的导电胶条经过分料装置中的振动盘进行调整姿态分流后,通过第一传输通道进入包装盒,然后由运输装置接驳到下一个封盖装置,并把盖体封盖于包装盒上,最后下卸装置中的机械手将成品下线;运输装置将继续通过上料机器手上料,重复进行以上动作,循环往复完成自动化分料包装;其中分料装置具有两条第一传输通道,能够同时输送与第一传输通道数量相同的导电胶条,一次可完成6 条胶条的运输,搭配气孔上外接的气阀,可实现1 s 喷气两次,每分钟可完成胶条包装720 条次,即每分钟可包装胶条20 盒,相比于人工,极大地提高了胶条分料包装效率。

图1 自动分料包装装置三维视图

3 装置主要组成部分

3.1 分料装置

分料装置由振盘组件、输送通道及导料器组成[4],如图2 所示。分料装置设置于承载平台上,振盘组件包括两个振盘,散乱无章的导电胶条被放置在振盘,通过振盘震动,将胶条有序地上料并排列在各个通道中,通过输送通道运输到导料器里,期间会有整料栏控制胶条数量和输送速度,一旦达到数量,则输料口关闭,确保胶条到达导料器时姿态和数量达到要求;导料器的出料口呈角度45°,斜上方设计有气孔外接气阀,当有胶条落料时,气流拨动组件喷出气体以驱动通道内的导电胶条快速落料至下方的盒子,防止胶条卡口和不下料;导料器出料口面设有摄像头对准发射器,便于对准输送装置,确保胶条精准落料至盒子中。

图2 分料装置结构图

3.2 输送装置

输送装置由安装座、导轨、滑块、放置部件及盒子卡座组成,如图3 所示。安装座的造型呈三角形,可以在工作台上滑动;放置部件与安装座之间通过滑轨和滑块滑动连接,放置组件具有用于承载盒子卡座,用于固定盒子,独特设计为三面围卡,留出上方空间便于装卸盒子,并与承载平台呈预设角度45°设置,以使包装盒的开口与导料器通道口对接;放置部件设有对准接收器,便于接受对准信号,以确保导电胶条能够顺利从第一传输通道进入盒子格子内。该自动分料包装设备能够一次性输送六条导电胶条,多个格子容置腔呈六行六列分布于包装盒子上,一个腔用于放置一个导电胶条。其原因有以下三点:一是是独立包装,干净,没有灰尘;第二是方便一次取一根安装;第三是本申请的导电胶条应用场合较为高级,故此需包装精美并独立包装。

图3 输送装置结构图

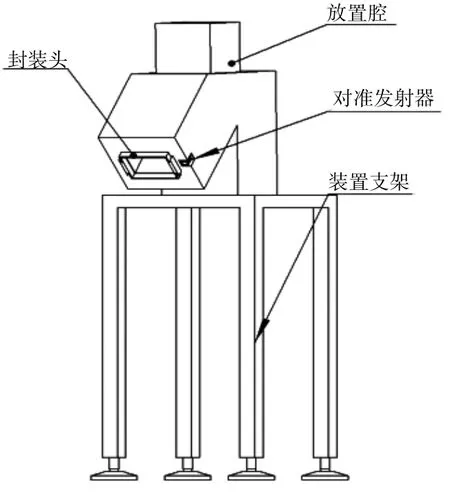

3.3 封盖装置

封盖装置由封装头、放置腔、对准发射器、装置支架等部分组成,封盖装置盖体安装于放置腔内,动力组件用于将盖体通过第二传输通道的封装头伸出以封盖包装盒,如图4 所示;第二传输通道与承载平台呈预设角度45°设置,盖子出料口也设有摄像头对准发射器。第二传输通道上下呈45°移动,直至摄像头对准信号传到输送装置上的接收器上,以便完成对准动作,确保盒子精准装配至盒子中,放置腔用于放置封盖,起到给装有胶条的盒子上封盖子的作用。以上对于胶条自动分料包装机构主要组成部分:分料装置、输送装置、检测装置、封盖装置的结构设计与原理阐述,基本可以实现导电胶条的自动包装。

图4 封盖装置构结图

4 装置运动仿真及干涉检查

4.1 装置运动仿真

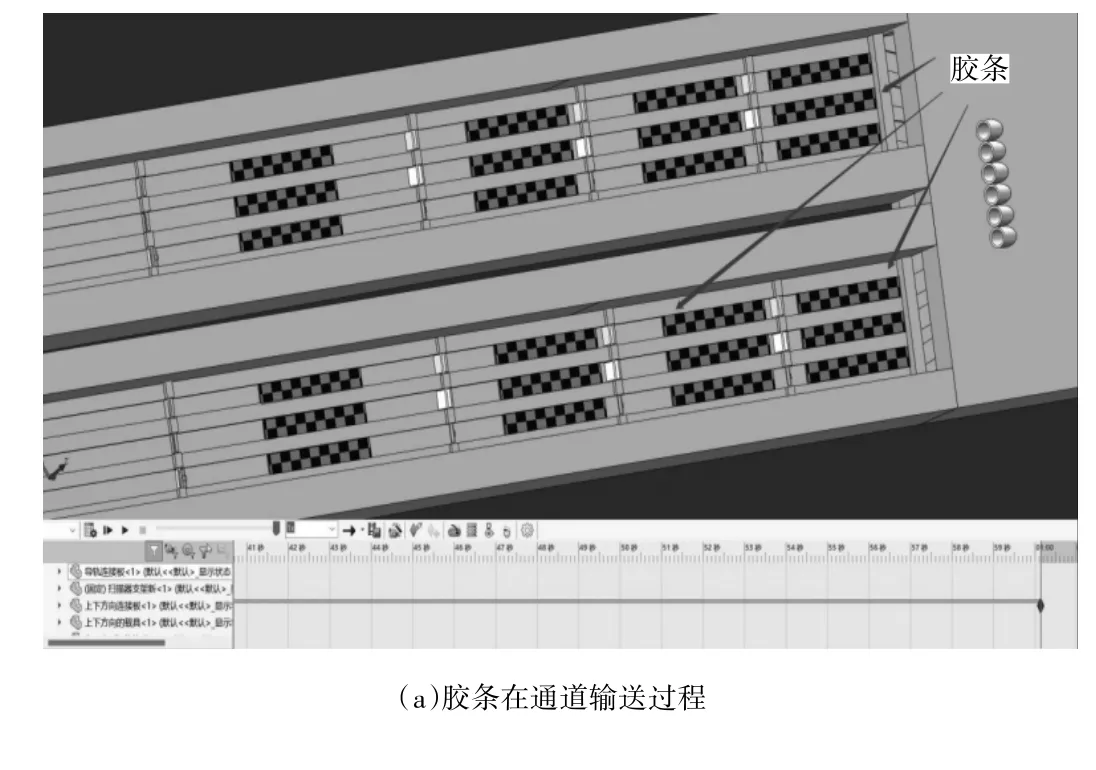

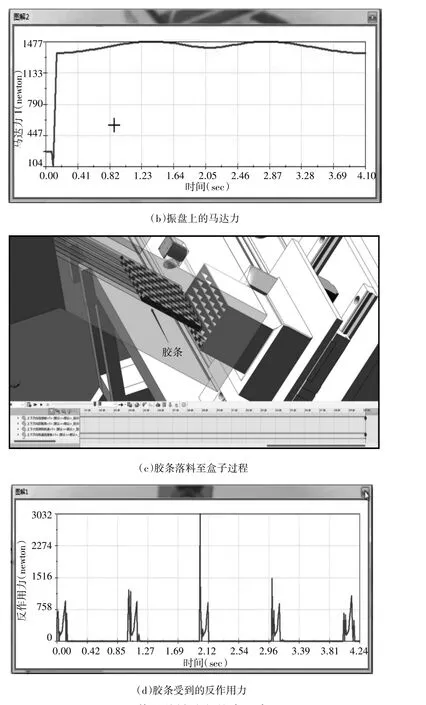

针对本装置是由多个模块组合运作的特点,采用SolidWorks 中的Motion 仿真分析模块,模拟装置运动情况。自动包装胶条主要有五个流程:上料、输送、调整姿态、落料、成品下料。其中胶条的输送和落料是装置自动包装的重要阶段。下面通过仿真分析这两个胶条重要的运动阶段,验证装置是否能实现预想的功能。

在分料装置上,赋予振盘以持续的马达力和整料栏重力等参数,装配好输送通道上各个零件的配合关系,如图5 中(a)和(b)所示,观察胶条运动,可发现胶条匀速向前运动直至达到导料器出料口处,证明分料装置可完成预想的上料和调整胶条姿态功能。在导料器上,赋予胶条自身重力和气孔喷出气体时的反作用力等参数,设置其与输送装置相配合,调整相关参数,如图5(c)和(d)所示(其中导料器模型已做透视处理),观察到胶条可顺利下落至盒子,证明导料器可完成预想的输送和下料功能。

图5 装置关键阶段仿真示意图

4.2 装置干涉检查

装置在运动中如果受到干涉,通常代表着碰撞和磨损。在实际设计中,尽量去避免的,因此进行干涉检查是必要的。通过SolidWorks 进行仿真干涉检查,装置各部分零件设计合理,零件之间的装配符合实际情况,包装仿真过程中胶条衔接顺畅,都未发生干涉问题。

5 结语

基于人工包装动作和现有通用包装设备原理,结合目前胶条整理包装存在问题,本文设计了一种胶条自动分料包装装置,该设计可用于市面上绝大部分条形胶条的自动包装,不仅极大地降低工人的劳动强度,而且有利于提高分料包装的效率、节约生产成本,填补了导电胶条自动包装技术的空缺,该装置的设计思路还可运用于如汽车发动起关键零配件的生产与装配,对自动包装产品的开发具有一定的指导与参考价值。