朗肯循环尾气余热回收系统试验及性能研究

2022-09-06李广华高文志

李广华,高文志,赵 洋,高 峰,袁 伟

(1.天津大学 内燃机燃烧学国家重点实验室,天津 300072;2.江苏林海动力机械集团有限公司,江苏 泰州 225300;3.常熟理工学院 汽车工程学院,江苏 常熟 215500)

0 引言

随着石油资源日益紧缺及环境污染日益加重,各国不断收紧汽车燃油消耗及排放标准,节能环保车辆开始受到人们的青睐。2015 年5 月《中国制造2025》更是明确了节能与新能源是汽车产业重点发展方向之一,对于已有百年历史的内燃机而言,想继续保持其旺盛生命力,须在节能减排技术上有新突破。内燃机燃料燃烧所产生的能量,仅有三分之一左右被有效利用,其余能量以冷却液、机油及排气能量等形式散失到大气中,其中排气散失能量约占三分之一,且能量品位相对较高。因此,针对内燃机余热能高效转化利用[1-2]是近年来研究热点,其中采用热力循环方法进行排气热能有效利用颇受关注。近年来利用朗肯循环方法进行排气热能回收[1,3-6]进行了较为广泛的理论研究。

水工质朗肯循环回收系统的工作原理及评价指标。针对某2.0L 汽油机搭建了朗肯循环余热回收试验系统,在4 种不同工况进行试验,得到了回收系统尾气经过蒸发器后温度、压力变化情况以及膨胀机输出性能。最后进行回收系统能量分析,指明提高回收系统热效率主要方向。

1 回收系统工作原理及评价指标

基于工质水的朗肯循环汽油机尾气余热回收系统,包括四部分主要设备——蒸发器、膨胀机、冷凝器、工质泵。尾气进入蒸发器对高压水加热,使其过热,再进入膨胀机膨胀对外发电,排出乏汽进入冷凝器冷凝,进入工质箱,工质箱内水工质经水泵加压再次进入循环系统。其T-S 工作过程可以简化成图2:在膨胀机内定熵膨胀做功过程1→2;冷凝器内定压冷凝过程2→3;工质泵定熵压缩过程3→4;蒸发器内由液态-饱和蒸汽-过热蒸汽的定压吸热过程4→5→6→1;蒸发器内尾气放热过程in-out,如图1 所示。

图1 朗肯循环余热回收结构示意图

图2 朗肯循环温-熵图

1.1 系统内工质的工作过程

工质在蒸发器内经历定压加热过程(过程4-1 吸热量为Q1)、绝热膨胀做功过程(过程1-2 做功WTi)、冷凝器内冷凝放热过程(过程2-3 放热量Q2)、在工质泵中压缩过程(过程3-4 消耗泵功Wp)。根据热力学原理可算出每一段热量及做功情况。

1.2 回收系统性能评价指标

(1)功率提高率φ

为了表明回收系统回收能力,定义系统功率提高率φ为膨胀机轴功率Wa与汽油机输出功率Pe之比,表达式如下:

2 余热回收系统试验布置方案

余热回收试验系统布置如图3 所示。蒸发器在汽油机三效催化转化器之后,发动机的排气管采用覆盖玻璃纤维以及铝箔纸以减少对流换热损失,经改造后排气管与蒸发器相连。膨胀机一端与高压水泵同轴联接,另一端与发电机相连接。蒸发器为流式蒸发器。系统台架如图4 所示。当汽油机在某一工况运行时,首先启动膨胀机,将一定流量和压力工质水泵入蒸发器内与尾气进行热交换,一定过热的蒸汽进入膨胀机,在缸内膨胀开始对外作功,带动发电机对外发电,做功后乏汽进入冷凝器,经冷凝后进入工质箱准备下一个循环。尾气经蒸发器出口排向大气。

图3 朗肯循环尾气回收试验系统

图4 试验台架

3 试验测试采集及结果分析

测试采集系统如图5 所示。从图5 看到,压力传感器分别布置在蒸发器进出口两端和膨胀机缸盖上,用来测量尾气经过蒸发器后压力变化和膨胀机缸内瞬时压力情况;温度传感器分别测量水箱中、蒸发器前、膨胀机进口处的温度及尾气进入蒸发器前、后的温度。另设置转速传感器、功率表及油耗仪来分析回收系统对汽油机性能影响。

图5 试验测试系统布置图

3.1 汽油机参数变化情况

选取4 个汽油机工况,汽油机尾气经过蒸发器前、后温度有明显的降低,见表1。系统在4 种工况下运行时,尾气经过蒸发器前、后压力的变化,其最大压差为14 kPa,最小压差为6.1 kPa,对汽油机运行性能影响不大。

表1 汽油机尾气经过蒸发器前、后温度变化

3.2 膨胀机参数变化及输出性能

实验测得4 个工况下膨胀机部分性能参数,见表2。由表2 可知,随着汽油机功率升高,尾气温度和质量流量随之增加,工质作功能力增加,膨胀机转速增大,系统回收指示功率由1.64 kW 显著增加到5.04 kW,但其轴功率由1.61 kW 增加到2.78 kW 增加幅度逐渐减小,这是由于膨胀机转速升高,机械效率逐渐降低而导致的。

表2 膨胀机部分性能参数情况

3.3 回收系统能量利用评价

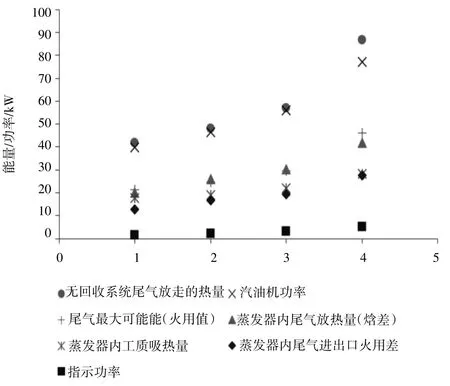

依据热力学原理计算出4 种工况下朗肯循环系统中尾气热量回收利用情况(图6),尾气放热量和汽油机功率相当,而最大可用能损失几乎在汽油机功率的一半以上。增加回收系统后,随汽油机功率增大,放出总热量由20 kW 增大到40 kW,由于蒸发器存在一定热损失,工质水在蒸发器中吸收热量分别由17.6 kW 增长到28.1 kW。尾气进出口火用差由12.7 kW增加到27.7 kW。

图6 回收系统内能量/功率对比关系

(1)功率提高率

根据式(1)四个工况下功率提高率为3.6%到4.72%不等,表明该废热回收系统在一定程度上有效地提高了汽油机输出功率。该系统具有实际应用的可行性。

(2)余热回收系统热效率

图7 是回收系统各效率情况,回收系统热效率不仅与朗肯循环热效率相关,还与废气实际利用率及膨胀机绝热效率相关。实验结果表明,朗肯循环热效率及膨胀机绝热效率均呈增大趋势,分别由19.45%逐渐增大到32.33%,47.95%增加到55.45%,其中膨胀机绝热效率并不高,还有很大提升空间。而废气实际利用率由41.93%逐渐降低到32.38%,这是由于蒸发器效率及散热损失原因,工质吸热量增加幅度小于尾气总放热量增加值。膨胀机机械效率也呈下降趋势。因此回收系统实际热效率随汽油机功率增加由3.91%增长到5.8%,增长幅度逐渐变小。因此提高蒸发器效率,降低热损失,提高膨胀机绝热效率和机械效率是提高系统热效率主要方向。

图7 回收系统内各效率对比

4 结语

汽油机尾气经过蒸发器后温度大大降低,排气背压变化不大,对汽油机运行影响不大,膨胀机回收轴功率由1.61 kW 增加到2.78 kW,相当于汽油机功率增加3.6% ~ 4.72%,该朗肯循环系统在回收内燃机尾气方面有很大潜力。余热回收系统能量分析表明,提高系统总性能应该综合考虑朗肯循环效率、膨胀机绝热效率和机械效率、蒸发器中尾气废热利用率等方面因素进行优化。