旋压过程对马氏体时效钢组织性能的影响研究

2022-09-06庞全禄

寇 玥,庞全禄

(核工业理化工程研究院,天津 300180)

马氏体时效钢(18Ni350)因其性能优异,在高强度下仍能保持较高韧性、可加工性强等特点而被选作专用设备某薄壁管状柔性连接件材料[1-2],而旋压技术是一种综合了锻造、拉伸、轧制等工艺特性的无切屑加工工艺,对于薄壁管件,采用旋压加工成型具有效率高、加工精度高、节省材料等优势[3-4]。

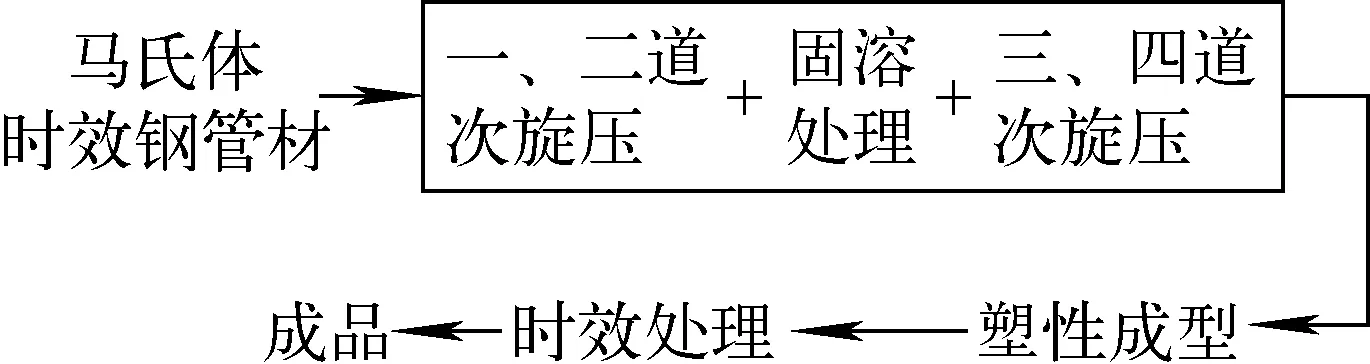

专用设备所用柔性连接件的加工工艺路线为:将马氏体时效钢管材车内外圆至相应尺寸后进行两道次旋压加工及固溶处理,然后再进行三、四道次旋压得到旋压管坯,对旋压管坯中部进一步加工减薄、塑性成型,最后进行时效处理得到成品件。旋压工艺作为一种冷作变形手段,虽可有效提高材料利用率,保证管坯的尺寸精度,但此工艺路线下成品延伸率仅为1%,随着设备的更新换代及运转速度的提高,沿用原工艺所加工成品无法满足现阶段的设计需要,且在后序塑性成型过程中还存在易起皱开裂、成型率低等问题。若采用直接车成的方式加工,所获成品延伸率可满足设计要求,但由于受马氏体时效钢管材成型工艺等技术限制,目前厂家所提供的原料管材壁厚皆在14 mm以上,用以生产薄壁件效率过低,无法实现工业化应用。因此,本文针对旋压过程中马氏体时效钢管坯开展分析研究,明确旋压过程对马氏体时效钢组织性能的影响,以调整工艺路线提升成品性能。

1 试验材料及方法

1.1 试验材料

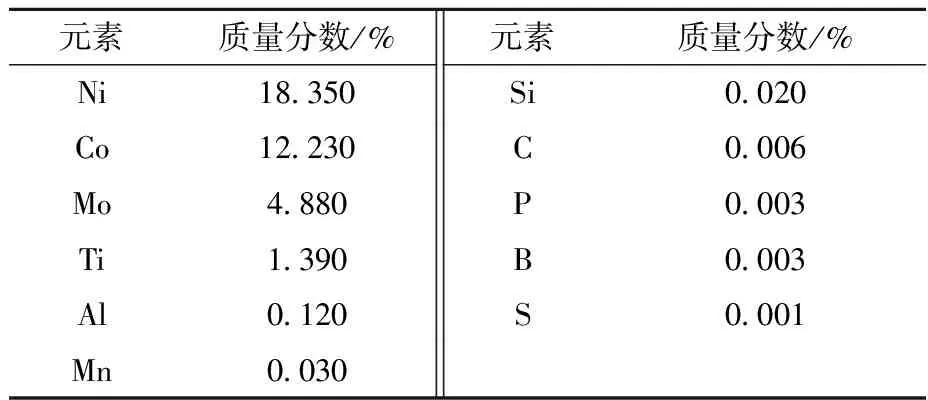

试验材料选用350级马氏体时效钢,其化学成分列于表1。

表1 马氏体时效钢(18Ni350)化学成分Table 1 Chemical composition in maraging steel (18Ni350)

1.2 试验方法

1) 旋压成型过程

某柔性连接件成型过程如图1所示。马氏体时效钢原料为固溶态组织,旋压工艺为四道次旋压,中间进行820 ℃×1 h的固溶处理,最后进行480 ℃×3 h的时效处理。

图1 加工工艺流程Fig.1 Processing process

现阶段采用的旋压方式为错距旋压,即三相旋轮在轴向相互错开一定距离,同时在径向又依次使原料厚度减薄的一种旋压方式,其中三相旋轮呈120°夹角分布,错距量均为3 mm。采用这种方式可明显提高生产效率,在1道工序中完成原来几道工序完成的工作;且旋压时多个旋轮依次接触材料,可将材料加工硬化产生的影响降到最低[5-6]。

2) 样品制备及测试方法

在管坯上切取金相试样后,进行磨制、抛光,磨痕全部消失、磨面平整光亮后,使用腐蚀液(FeCl3的盐酸溶液)进行腐蚀,所使用的金相显微镜型号为Axiotech 100。

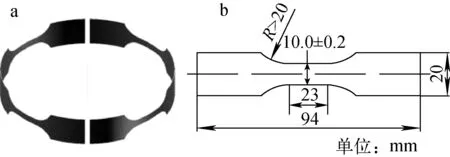

拉伸试样从薄壁圆筒上沿环向取样,取样方式及几何尺寸如图2所示。在VTM5105电子万能试验机上进行室温静态拉伸,拉伸速率为1 mm/min,拉伸试验所用试验机和试验方法符合GB/T 228[7]规定。

a——取样示意图;b——拉伸试样形状及尺寸图2 马氏体时效钢片状拉伸试样取样示意图Fig.2 Schematic diagram of sampling of sheet tensile specimen of maraging steel

将试样用1200号砂纸打磨平整光滑后,使用402MVA数显显微维氏硬度计在常温下对试样内外壁面进行硬度测试。每个样品测试3个点,设定载荷为150 N,加载时间为10 s。

残余应力的测试方法为便携式单次入射cosα法,使用仪器为Smartlab,在管坯外表面进行测试,每个管坯测试5个点,试验方法参照GB/T 7704[8]。

2 结果与分析

2.1 旋压过程对马氏体时效钢显微组织的影响

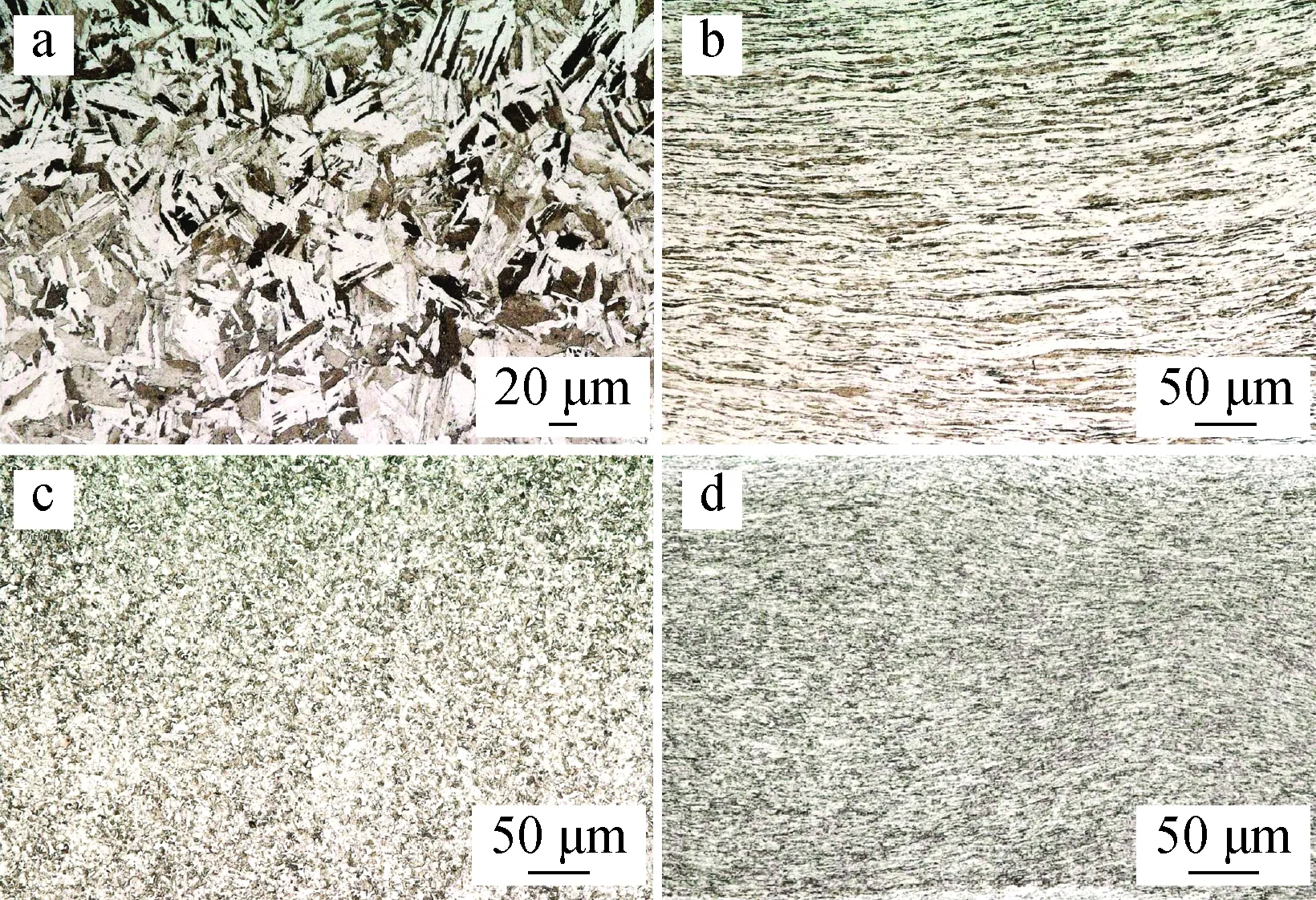

旋压过程中马氏体时效钢显微组织如图3所示。从图3a可看出,马氏体时效钢原始组织为板条状马氏体,板条纵横分布,无明显方向性,马氏体板条平均尺寸约为50 μm。此类马氏体主要出现在超低碳钢(碳含量<0.3%)中,其亚结构主要是位错[9]。经过两道次旋压后组织呈旋压织构状,晶粒朝一个方向排列,且由于受压变得细长,马氏体板条碎化。环向面直接与旋轮接触,晶粒直接受旋轮的滚压,被碾为大片晶粒,其垂直于旋轮滚动方向上的晶粒尺寸基本不变,旋轮滚动方向上的晶粒尺寸拉长。

a——原料;b——两道次旋压;c——两道次旋压+固溶处理;d——四道次旋压图3 旋压过程中马氏体时效钢的金相组织Fig.3 Microstructure of maraging steel during spinning process

固溶处理后,马氏体时效钢组织均匀,组织细化明显,晶粒尺寸细化至μm级,旋压所产生的织构基本消失。这主要是因为马氏体时效钢经过旋压变形后,由于内部空位和位错等结构缺陷的增加,以及畸变能的升高,使其处于热力学不稳定的高自由能状态。因此,经塑性变形后的马氏体时效钢具有自发恢复到变形前低自由能状态的趋势,其加热时会发生回复、再结晶等过程[10]。

经三、四道次旋压后,组织继续呈流线型分布,等轴晶粒被拉长,朝一个方向排列。组织的变化规律与两道次旋压后相同,由于固溶后晶粒明显细化,所以四道次旋压后的组织较两道次旋压后的组织内部晶界密度明显增加。

2.2 旋压过程对马氏体时效钢力学性能的影响

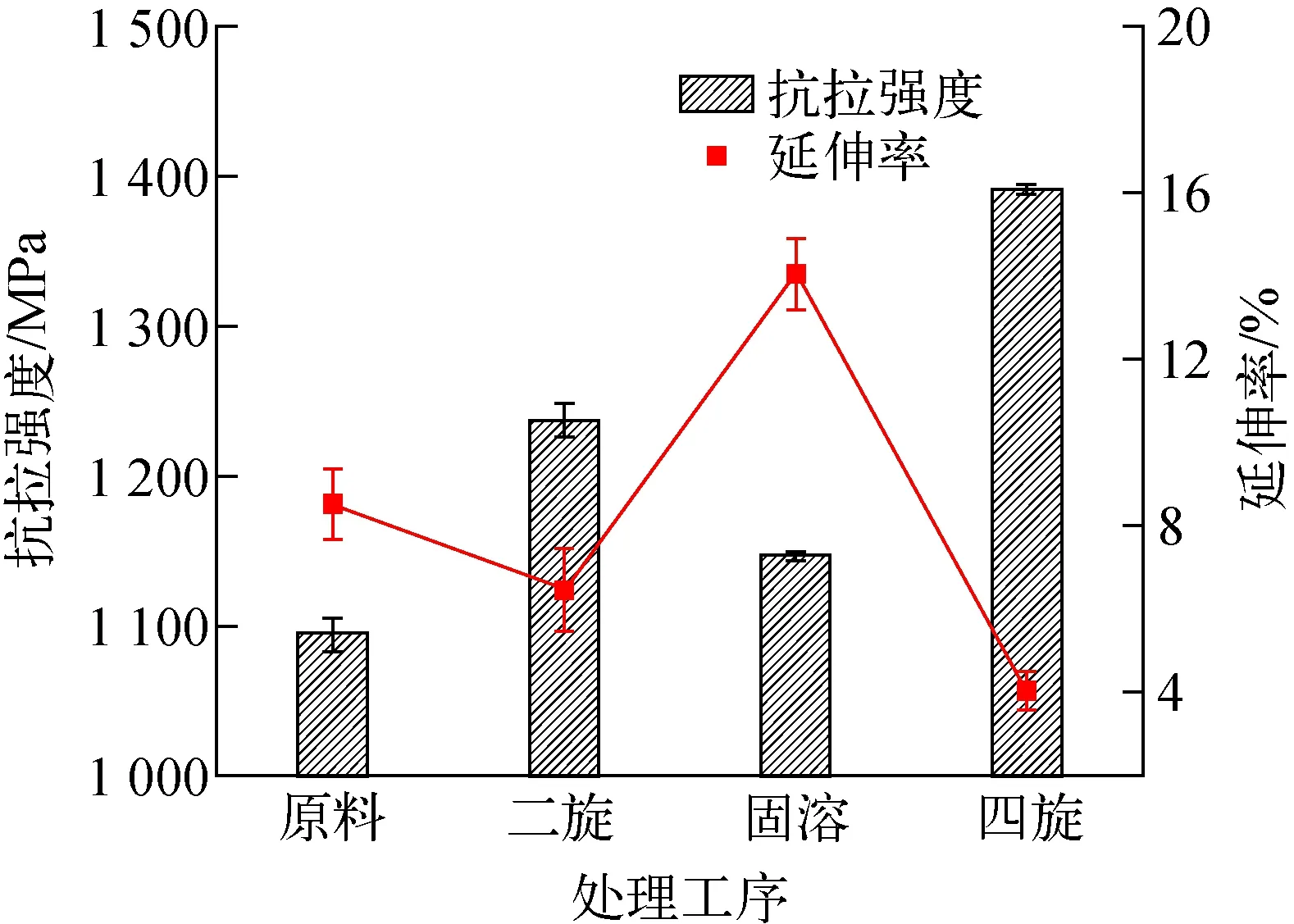

旋压过程中各阶段马氏体时效钢性能测试数据如图4所示。由图4可看出,原料初始抗拉强度为1 094 MPa,延伸率为9%;经过两道次旋压后,抗拉强度变为1 237 MPa,延伸率为6%,抗拉强度上升了13.1%,延伸率下降了33.3%;固溶处理后抗拉强度为1 146 MPa,延伸率为14%,相比于两道次旋压,抗拉强度下降了7.4%,延伸率上升了133.3%;而四道次旋压后抗拉强度为1 391 MPa,延伸率为4%,相比于固溶后的抗拉强度提高了21.4%,延伸率下降了71.4%。

图4 旋压过程中马氏体时效钢的力学性能对比Fig.4 Comparison of mechanical properties of maraging steel during spinning

旋压可明显提高材料强度,不仅是由于旋压后板条状马氏体被碾碎,晶粒细化带来的强度增加,而且还因为旋压加工这种大变形量塑性变形使得板条状马氏体组织中的位错剧烈运动,不断滑移、缠结,使得位错密度迅速提高,缺陷密度也大幅增加,内部积累了大量残余应力,材料产生了强烈的加工硬化现象[11],强度提高,同时塑性下降。而固溶处理后,变形组织发生再结晶,加工硬化和内部残余应力消除[10],强度下降,塑性大幅上升。

相比于原料初始性能,固溶后所获得的组织抗拉强度和延伸率皆有提升,除因固溶强化外[12],主要是由于晶粒细化所导致的。根据Hall-Petch公式σ=σ0+kyd-1/2(σ为抗拉强度,d为晶粒直径,σ0、ky为与晶体类型有关的常数)可知,晶粒尺寸d越小,抗拉强度σ越大;而细晶体材料中的塑性变形分布较均匀,减少了因变形集中形成微观裂纹的概率,从而使材料在断裂前能承受更多塑性变形。所以固溶后的马氏体时效钢组织无论是强度还是延伸率都具备优于原始组织的性能。

三、四道次旋压的变形量虽与一、二道次旋压的变形量相同,但强度却大幅提升,塑性大幅下降,考虑主要是由于固溶组织明显细化于原始组织而带来的差异。除因塑性变形引起的晶粒滑移、位错缠结带来的强度提升外,晶粒细化、晶粒与晶粒间的不均匀变形所积累的残余应力引起的加工硬化现象也带来了强度提升,并使材料内部易形成显微裂纹;晶界密度大幅增加,晶界对位错运动的阻碍更明显,导致材料塑性大幅下降[13]。

2.3 马氏体时效钢可加工性判定

1) 残余应力

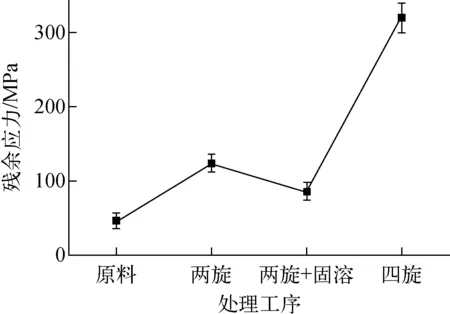

图5 旋压过程中马氏体时效钢管坯残余应力对比Fig.5 Comparison of residual stress of maraging steel tube during spinning process

在塑性变形过程中,外力所做的功除大部分转化成热能外,还有小部分以畸变能的形式储存在形变材料内部,这部分能量的具体表现形式为材料内部的残余应力[14]。而管坯残余应力越大,越不利于后续塑形加工。为判定旋压过程中马氏体时效钢残余应力大小,对比不同状态下管坯的可加工性,分别选取两道次旋压、固溶处理、四道次旋压的管坯,采用基于cosα法的X射线衍射法进行无损检测,各工序下管坯的残余应力如图5所示。

从图5可看出,原始状态下表面残余应力约为48 MPa,而经过两道次旋压后,管坯表面残余应力增加至124 MPa;固溶后管坯表面应力降至83 MPa,而经过四道次旋压后,内部残余应力大幅提升至320 MPa。

原始状态下管坯表面的残余应力主要是由车削加工造成的,而经过旋压加工可明显增大管坯的残余应力,主要是因为旋压过程中管坯在旋轮施加的三向应力下产生了塑性流动,其塑性变形不均匀[15]。而对其进行固溶处理可明显改善表面残余应力状态,增加其可加工性,此时若对固溶组织继续进行旋压加工,由于晶粒细化,导致在变形过程中晶粒间的不均匀变形增大,使四道次旋压后的管坯残余应力大幅增加,对后续变形加工存在不利影响。

2) 硬度

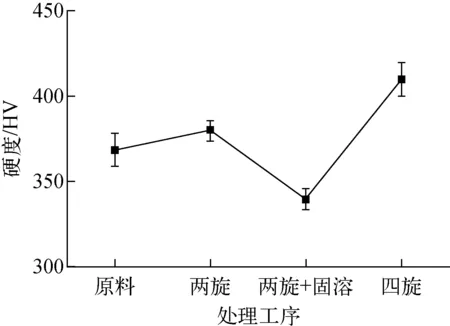

图6 旋压过程中马氏体钢硬度的变化Fig.6 Change in hardness of maraging steel during spinning

旋压过程中马氏体时效钢的硬度变化如图6所示。由图6可看出,旋压可明显提高组织的显微硬度,其中四道次旋压后硬度提高最显著。旋压后硬度明显提高主要是由旋压过程中产生的内应力导致的加工硬化引起的。马氏体时效钢在旋压过程中发生塑性变形,晶粒沿变形方向产生滑移,滑移面和其附近的晶格扭曲,内部产生了残余应力,导致硬度提高。固溶处理可消除旋压产生的内应力,所以硬度降低。四道次旋压对组织的硬度提升程度强于两道次旋压,主要是由于四道次旋压使组织晶粒细化明显,晶界密度、缺陷密度大幅增加,加工硬化效果明显,硬度明显提升。这也说明固溶后组织更适于后续塑性加工。

2.4 旋压工艺对成品件力学性能的影响

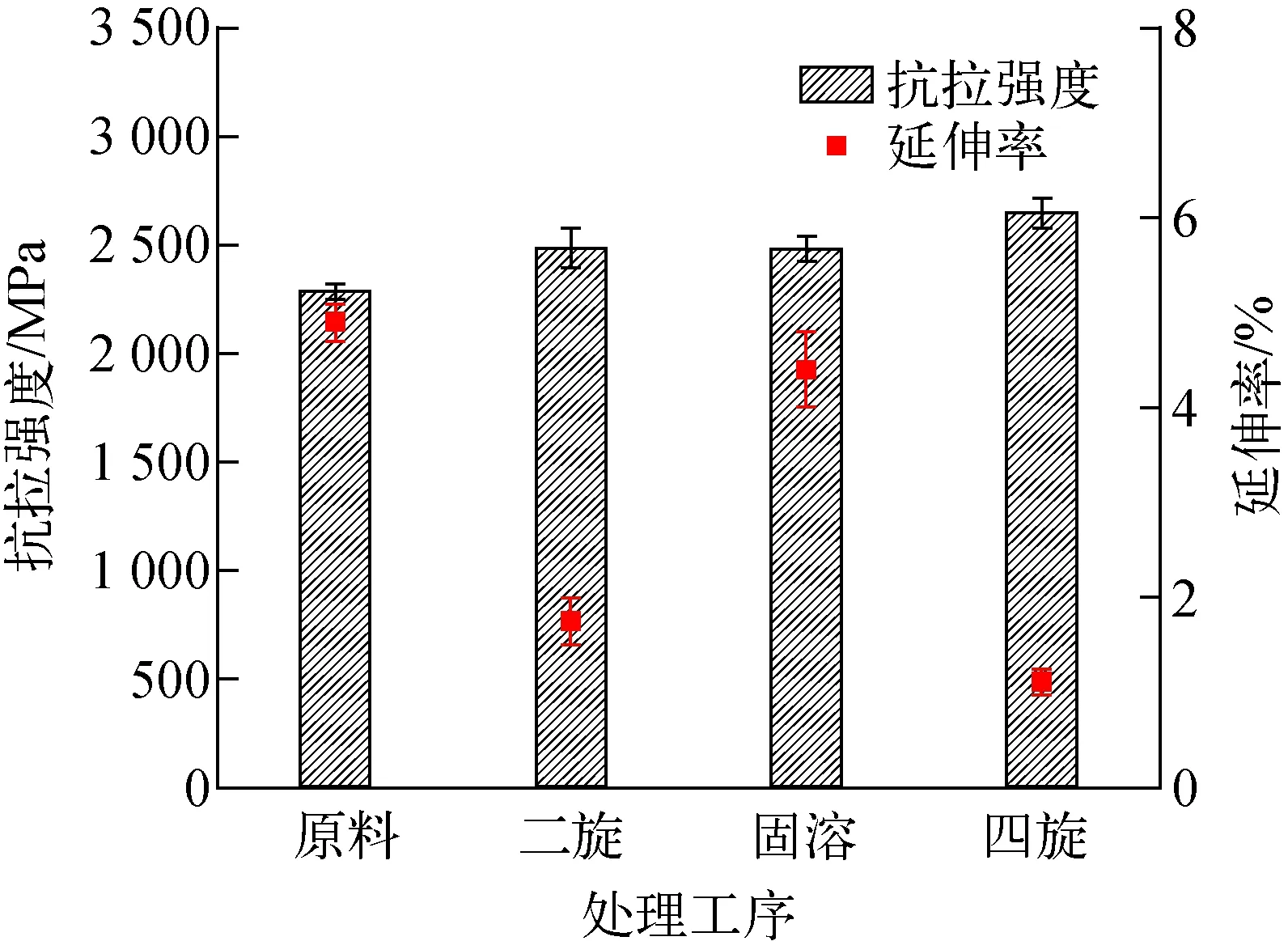

为表征不同工艺路线对成品性能的影响,分别对原料、两道次旋压、两道次旋压+固溶、四道次旋压后的组织进行时效处理后再进行拉伸测试,测试数据示于图7。由图7可看出,时效态原始材料的抗拉强度为2 282 MPa,延伸率为4.9%;而经过两道次旋压的成品件抗拉强度为2 481 MPa,延伸率为1.8%,与时效态的原料相比抗拉强度提高了8.7%,延伸率下降了63.3%;而经过固溶处理的成品件,抗拉强度为2 480 MPa,延伸率为4.4%,相比于两道次旋压成品件抗拉强度未明显降低,延伸率提升了144%;而四道次旋压成品件抗拉强度为2 647 MPa,延伸率为1.1%,相比于固溶成品件,抗拉强度提高了6.7%,延伸率下降了75%。

图7 不同工艺路线下管坯成品的力学性能对比Fig.7 Comparison of mechanical properties of maraging steel after aging in different process

从图7可看出,不同旋压热处理工艺下所获得的成品抗拉强度相当,说明时效后的超高强度主要是由第二相强化所致[16],与组织形貌关系不大。相比于原始状态,由于旋压带来的形变强化作用,经过旋压处理的成品抗拉强度有所提升,但塑性明显下降;而通过对管坯进行固溶处理可在保证强度的前提下提高成品延伸率,所获成品综合性能优于原料直接加工;固溶处理后若继续旋压,则延伸率下降明显,强度也无大幅提升。因此应选在管坯固溶处理后进行后续塑性成型加工。

3 工艺优化

结合前文分析,将柔性连接件的加工工艺路线优化为两道次旋压后进行固溶处理,车薄至相应尺寸后进行塑性成型,最后进行时效处理获得成品。

工艺优化后共投制加工了7批次柔性连接件,目前加工情况较稳定,总成型率84.6%,可稳定提供样件,满足科研用小批量生产。

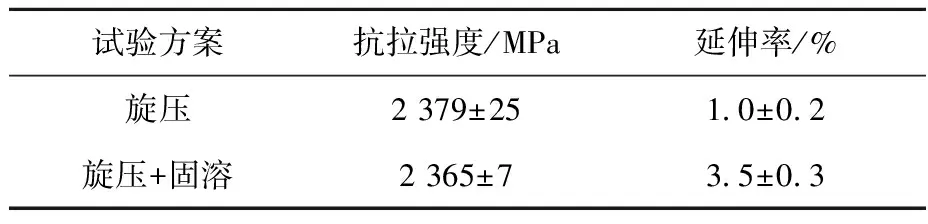

为验证此工艺路线下柔性连接件成品性能,在加工过程中,选取旋压后直接时效与旋压+固溶后时效的管坯进行性能测试,结果列于表2,可见,工艺路线优化后,抗拉强度无明显损失,而延伸率提升至3%以上。

表2 不同工艺路线时效后马氏体时效钢力学性能Table 2 Mechanical properties of maraging steel with different processes

4 结论

1) 旋压加工使板条状马氏体晶粒拉长、破碎,产生了沿材料流变方向拉长的显微组织;一、二道次旋压可使其抗拉强度提高13.1%,延伸率下降33.3%;三、四道次旋压可使其抗拉强度提升21.4%,延伸率下降71.4%。

2) 成品延伸率过低是旋压加工造成的。不进行旋压变形的管坯直接时效,延伸率可达3%以上,旋压变形后管坯经过固溶处理再时效,延伸率也可达3%以上,而旋压变形后直接时效处理成品延伸率仅有1%左右。

3) 由于旋压加工的影响,对旋压后的马氏体时效钢进行固溶处理可实现组织细化,消除旋压变形引起的加工硬化和残余应力带来的影响。

4) 结合实验结果对柔性连接件进行了加工工艺优化,优化后延伸率提高至3.5%,成型率达80%以上,工艺稳定。