叶片开槽对轴流泵空化性能的影响

2022-09-06赵伟国薛子阳亢艳东李清华

赵伟国, 薛子阳, 亢艳东, 程 超, 李清华

(1. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 甘肃省流体机械及系统重点实验室, 甘肃 兰州 730050)

轴流泵的特点是低扬程、高效率和大流量,主要应用于灌溉、船舶等工作环境较为复杂的场合[1].由于轴流泵叶片扭曲程度大,流动复杂,空化现象较为严重,所以轴流泵空化的控制一直是国内外学者关注的焦点[2-3].

陈斌等[4]研究了轴流泵的空化特性,得出通过增加进口压力和调节运行流量可有效抑制空化.施卫东等[5-6]采用不同的湍流模型和多相流模型分别研究了轴流泵外特性和空化特性,揭示了内部流动特性.侯敬生等[7]对某轴流泵的空化流场进行研究,分析了轴流泵叶片空泡的发展过程和不同位置的压力脉动变化.Tanimura等[8]发现回射流导致了云空化的产生,在水翼表面布置矩形条能有效控制空化.Kirtley 等[9]研究了压缩机不同开槽位置对其性能的影响,表明适当的开槽位置可降低能量损耗.杨寇帆等[10]通过在轴流泵进口进行轴向开槽,发现该结构可以有效减少叶片背部的脱流,并得出开槽深度是改善驼峰现象的重要因素之一.赵伟国等[11]提出了在叶片背面布置不连续凸起结构的方案来抑制轴流泵空化,得出凸起的存在能够有效阻挡回射流的冲击,控制空泡的脱落,同时抑制了梢涡空化的产生.张睿[12]提出了辐条控制技术,有效控制了轴流泵的失速特性,并发现在轴流泵叶片吸力面布置的挡流条能抑制空化.

目前,很多学者对翼型和离心泵的空化流动机理及控制手段进行了大量研究[13-15],但对于轴流泵空化的研究主要围绕着叶顶间隙空化,关于轴流泵空化控制方法的研究较少.本文采用在叶片背面进口开设凹槽的方法来改善轴流泵空化性能,通过对比分析改进后模型与原模型流道内压力分布、空泡体积分数及叶片载荷的变化,研究在叶片背面开设凹槽对轴流泵空化性能的影响.

1 计算模型和网格划分

1.1 计算模型

以350ZQ-70-H型潜水轴流泵为计算模型,其比转速为700.该轴流泵的基本设计参数如表1所列.轴流泵流道分别由进水管、进水喇叭、叶轮、导叶、出口管5个部分构成,如图1a所示.三维模型如图1b所示.

图1 装配图和三维模型Fig.1 Assembly structure and three-dimensional modeling

1.2 网格划分

使用结构化网格对三维模型进行划分.由于空化主要发生在叶轮流域,所以采用局部加密的方法重点划分叶轮区域.一般用近壁面区域黏性底层的高度y+来检测近壁面部分网格的模拟精度[16],即

式中:Δy为首层网格高度;ρ为流体密度;μ为动力黏度;τw为壁面切应力.

由于计算机性能受限,且轴流泵流道扭曲,所以数值计算的y+可以放宽到300左右[17].

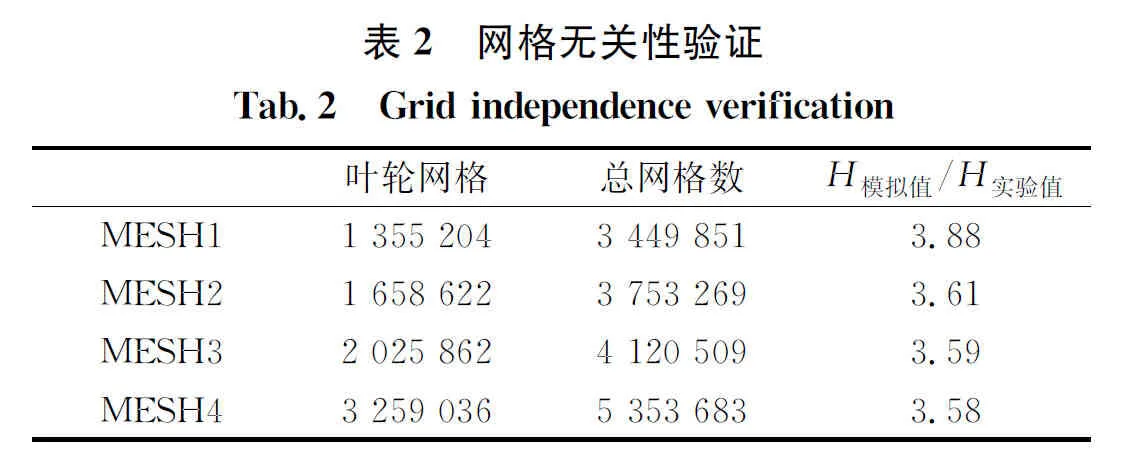

1.3 网格无关性验证

计算分析不同数量的网格模型.表2列出空化余量为6.83m时叶轮内的空泡体积,此时实验值扬程为7.59 m.对比实验值与模拟值,随着叶轮域网格数增大,扬程误差减小,空泡体积趋于稳定,误差均在可接受范围内.基于对计算时间成本与数值模拟精度的考虑,采用MESH2,网格数为3 753 269,流体域网格如图2a所示.

根据数值模拟结果,定义轮缘处翼型弦长为L,在距离叶轮叶片前缘5%L处开设长方形凹槽,如图2b所示.凹槽为沿叶片径向布置的长方体长条,通过对比3组开槽模型(凹槽宽×深分别为1 mm×1 mm,1.5 mm×1.5 mm,2 mm×2 mm)的扬程和效率发现,当凹槽宽度l=2 mm并且凹槽深度h=2 mm时,扬程和效率提升均为最大,因此选择该开槽模型进行研究.凹槽位置网格图如图2c所示.

图2 轴流泵网格、凹槽位置网格和凹槽结构位置图 Fig.2 Diagram for location of groove structure, grid of anxial flow pump and groove structure

2 数值模拟和边界条件

2.1 控制方程

流体运动的控制方程包括:

连续性方程

(1)

动量方程

(2)

混合相密度

ρm=αvρv+ρl(1-αv)

(3)

式中:ρm为混合相密度;ui、uj、uk为速度分量;p为压力;μ、μt分别为混合介质动力黏度、湍流黏度;ρv、ρl分别为气相和液相密度;αv为气相体积分数;δij为克罗内克常数.

2.2 湍流模型

本文采用SSTk-ω湍流模型,该模型不会过度预测涡流黏度[18-19].由于ρm对μt有一定影响,所以通过修正密度函数f(ρ),对湍流黏度系数进行修正,即

式中:k为湍动能;ω为湍流频率;Cμ为黏性系数,取1;n取10时,能够较好地模拟空泡脱落情况[20-21].

2.3 空化模型

采用Z-G-B(Zwart-Gerber-Belamri)模型,该模型重点关注空化前期空泡变化的影响[22-23].

气液两相传递输运公式为

式中:pv为水蒸汽饱和压力,取3 169 Pa;αnuc为成核区气相体积分数,取5×10-4;m+、m-分别表示气泡的产生和溃灭;Fcond、Fvap分别为凝结、汽化过程的经验系数,分别取50、0.01;Rnuc为空泡半径,取1.0×10-6mm.

2.4 边界条件

运用ANSYS-CFX进行相关设置计算.固体壁面设置为No Slip Wall和Smooth Wall;出口处设置为质量流量,进口处设置为总压,参考压力为0;空化流动设置进口为体积分数为1的25 ℃纯水和体积分数为0的25 ℃水蒸汽,饱和压力取3 169 Pa.将收敛的定常结果作为非定常计算的初值.叶轮每旋转4°计算1次,时间步长为4.597 7×10-4s,计算6周,叶轮每旋转1圈所用时间T=60/1 450=0.041 37 s,总时长t=6T=0.248 27 s,总步数为540步.叶轮每旋转20°保存结果.通过不断降低进口压力,实现对空化剧烈程度的控制.以残差平均值判断是否收敛,收敛精度为10-5.

3 计算结果和数值分析

3.1 外特性实验验证

整理模型的实验值、原模型数值模拟结果以及改进后模型数值模拟结果,分别得到扬程和效率的变化曲线,如图3所示.可以看出,实验值与模拟值的曲线变化趋势基本一致,这说明数值模拟结果可用于分析研究.另外,在设计流量下,扬程的模拟值略低于实验值,误差为3.6%;效率的模拟值比实验值略高,误差为3.1%.这是由于在数值计算中,忽略了部分机械损失和水力损失.

图3 外特性曲线Fig.3 External characteristic curve

对比分析原模型与改进后模型的外特性发现:在小流量工况下,改进模型扬程和效率略低于原模型;在大流量工况下,改进模型扬程和效率高于原模型;在设计流量点,扬程和效率均有所升高,扬程增加2.1%,效率增加2.5%.由此说明开槽叶片对原模型的外特性影响不大,进一步验证了所选的SSTk-ω湍流模型对内部流场有较好的适应性.

3.2 空化性能对比

使用装置空化余量NPSHa来表征轴流泵空化特性,即

(9)

式中:vin为泵入口速度;Pin为进口压力;Pv为汽化压力;g=9.8 m/s2.

在设计工况下,通过降低进口压力来改变轴流泵的空化余量,得到的曲线如图4所示.

图4 空化特性曲线Fig.4 Cavitation characteristic curves

空化初生阶段,空泡数量较少,对外特性影响不大;随着空化发展,叶片表面逐渐有空泡覆盖,在近壁面区域形成了水力光滑区,流阻损失降低,扬程略微上升;空化完全阶段,产生大量的空泡,导致流道堵塞、流动受阻,影响叶轮正常工作,扬程明显下降,并会引起空蚀现象.以扬程下降1%时对应的NPSHa值为临界空化点[1],当NPSHa=5.2 m时,原模型扬程为7.22 m,相比无空化时下降1.52%,达到空化临界点;改进后模型临界空化余量为5.1 m,与原模型相比,改进后模型的临界空化余量有所减小,因此轴流泵的抗空化性能有所提升.

3.3 开槽叶片对速度矢量分布的影响

图5为不同空化余量下,原模型和改进后模型叶片背面开槽位置的速度矢量分布图.可以看出:在叶片进口处和叶片中部,速度矢量从轮毂到轮缘逐步递增;而随着空化的发展,叶片进口靠近轮缘处速度矢量逐渐升高,靠近轮毂处逐渐降低;叶片中部速度矢量逐渐降低,这是由于随着空化的发展,空泡数量不断上升,在空化余量为4.79 m时达到最大值,此时叶片表面流动受阻,导致速度矢量不断降低.对比分析原模型和改进后模型可以发现:在空化初期,叶片开槽明显增加了叶片进口处的低速分布区域,进口处速度矢量比原模型更低;在空化发展阶段,开槽叶片依然增加了低速区域,但效果不明显;在空化剧烈阶段,开槽叶片对叶片前缘速度矢量影响不大.这是由于开槽叶片增加了叶片进口处的过流面积,流体流动速度降低,流体速度场得到改善,从而对压力场的分布产生影响,轴流泵空化性能得以提升.

图5 速度矢量分布图

3.4 开槽叶片对压力分布的影响

图6为不同空化余量下,原模型和改进后模型叶片背面开槽位置的压力分布情况.可以看出:叶片背面低压区从进口边向出口边逐步扩张,轮缘处发展速度大于轮毂处;空化余量为4.79 m时,整个叶片背面被低压区基本覆盖,只存在少部分高压区,此时叶轮做功能力剧烈下降.对比分析压力分布情况可以发现,在空化每个阶段,凹槽结构附近高压区均有所增加,而低压区均少于原模型.特别是在空化余量为8.88 m时,凹槽位置的低压区明显少于原模型;在空化发展阶段和剧烈阶段,凹槽结构附近高压区显著增加.这是由于开槽叶片加大了叶片进口处的过流面积,降低了流动速度,使得压力分布得到改善,叶片进口处的高压区增大,有效提升了轴流泵空化性能.

图6 压力分布图Fig.6 Pressure distribution chart

3.5 开槽叶片对空泡体积分数的影响

图7为原模型和改进后模型叶片背面空泡体积分数分布图.可以看出:在空化过程中,叶片前缘位置首先出现空泡,随着空化进一步发展,轮缘处空化逐渐加剧,并且逐渐由叶片进口向叶片出口方向发展,这是流道内低压区从叶片进口向出口不断扩张的原因,也与上文分析的压力分布变化情况相同;当空化余量为4.79 m时,空泡区域已经充满大部分流道,流动受到阻碍,轴流泵效率降低.对比分析不同空化阶段的原模型和改进后模型叶片背面空泡体积分数可以发现:改进后模型的空泡体积均有明显降低;在空化初期,空泡体积分数明显降低;随着空化的加剧,叶片开槽区域周围相对高压区不断增多,说明开槽叶片对空化的发展有较好的抑制效果.

图7 空泡体积分数分布

3.6 开槽叶片对空泡体积变化的影响

图8为非定常计算的最后1个旋转周期内,叶轮域总空泡体积随时间的变化曲线.图中,黑色细线表示空泡体积平均值.可以看出,原模型与改进后模型的空泡体积随时间变化趋势基本一致,改进后模型在各个空化阶段的空泡体积均低于原模型.在NPSHa值为8.88 m时,原模型和改进后模型的空泡体积均出现振幅不大的波动情况;此时,改进后模型相比原模型空泡体积分数平均值减少了30.4%,说明改进后模型对空化初生阶段的抑制效果最好,这是由于开槽位置正好处于空化初生区域.在NPSHa值为6.83 m时,原模型空泡体积先减小后增大,改进后模型空泡体积先增大后减小.在NPSHa值为5.3 m时,原模型和改进后模型空泡体积均先减小后增大.在NPSHa值为4.79 m时,发展为完全空化,流道内附着了大量空泡,空泡几乎覆盖整个叶片,空泡体积增速均明显增大,但开槽叶片的空泡体积仍然低于原模型的.

图8 周期内空泡体积变化曲线

4 结论

1) 开槽叶片降低了轴流泵的临界空化余量,原模型的临界空化点为5.2 m,改进后模型的临界空化点为5.1 m,一定程度上提升了轴流泵的抗空化性能;改进后轴流泵的效率和扬程均有所上升,分别上升2.5%和2.1%,对轴流泵的外特性有一定改善,可以为实际工程中的优化设计问题提供重要参考.

2) 开槽叶片增大了叶片进口部位的有效过流面积,降低了进口部位的流体速度,使叶轮内压力分布得到改善;而压力的提高使叶片进口处相对低压区减小,从而抑制了部分空化的产生与发展;改进后轴流泵的压力梯度有所增大,叶片开槽结构改善了叶片做功能力,可以提高轴流泵的运行能力.

3) 开槽叶片相比于原模型,在空化的初生、发展和剧烈过程中,空泡体积分数都有所降低;在空化初生阶段空泡体积分数相比原模型减小了30.4%,对轴流泵空化的抑制效果最好;空泡数量的减少,可以避免进口区域的阻塞效应,使轴流泵运行更加稳定.因此,开槽叶片对于控制轴流泵空化,提高轴流泵运行效率有重要意义.