染色机换热器封头裂纹及产生机理

2022-09-05关鹏涛张明涛裘浩田潘薛臣

关鹏涛, 张明涛, 裘浩田, 潘薛臣, 陆 坚

(1.宁波市特种设备检验研究院, 浙江 宁波 315000;2.台州职业技术学院, 浙江 台州 318000; 3.宁波市计量测试研究院, 浙江 宁波 315000)

高温高压染色机是印染纺织行业的主要设备之一,主要分为喷射溢流型(L型、O型和U型)机、松式染色机、立式染色机及横开门式染色机。目前,在用各类染色机中,L型机是印染纺织使用最普遍的设备,占比80%以上[1]。企业为了提高印染质量,在染液中加入工业盐,使得染液中含有大量的氯离子,导致染色机运行过程中出现晶间腐蚀和应力腐蚀破坏[2-3]。染缸应力腐蚀破坏往往在没有任何明显变形和预兆情况下发生,引起染缸突然爆炸,造成巨大损失和人员伤亡。多数研究是针对不锈钢材料本身的腐蚀研究,针对染色机换热器使用过程中封头出现横向裂纹失效的研究相对较少。课题组通过对检验中发现的高温高压染色机换热器封头开裂缺陷进行详细分析,采用无损检测、理化分析方法对封头缺陷位置进行全面检验;根据分析结果,提出一些合理性的建议,为压力容器制造、检验以及使用过程提供参考。

1 设备情况

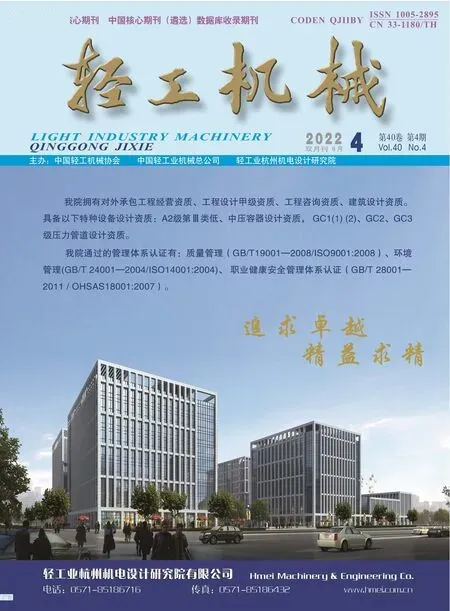

2021年8月,对某企业的近20台高温高压染色机进行首次检验,根据资料显示该批设备的制造日期为2018年8—10月。高温高压染色机壳程设计压力为0.60 MPa,设计温度为164 ℃;管程设计压力为0.40 MPa,设计温度为150 ℃。壳程工作介质为饱和水蒸气,管程工作介质为染色液;换热器筒身内径为450 mm,长2 200 mm,壁厚为5.0 mm,封头壁厚为4 mm;材质为S31603。检验时发现该批设备中的7台换热器靠近机头一侧的封头有明显的泄漏痕迹,如图1所示为其中一台换热器封头的泄漏部位。随后对这台换热器封头泄漏原因进一步分析。

图1 换热器封头泄漏部位Figure 1 Leakage part of heat exchanger head

2 分析

2.1 宏观、无损检测

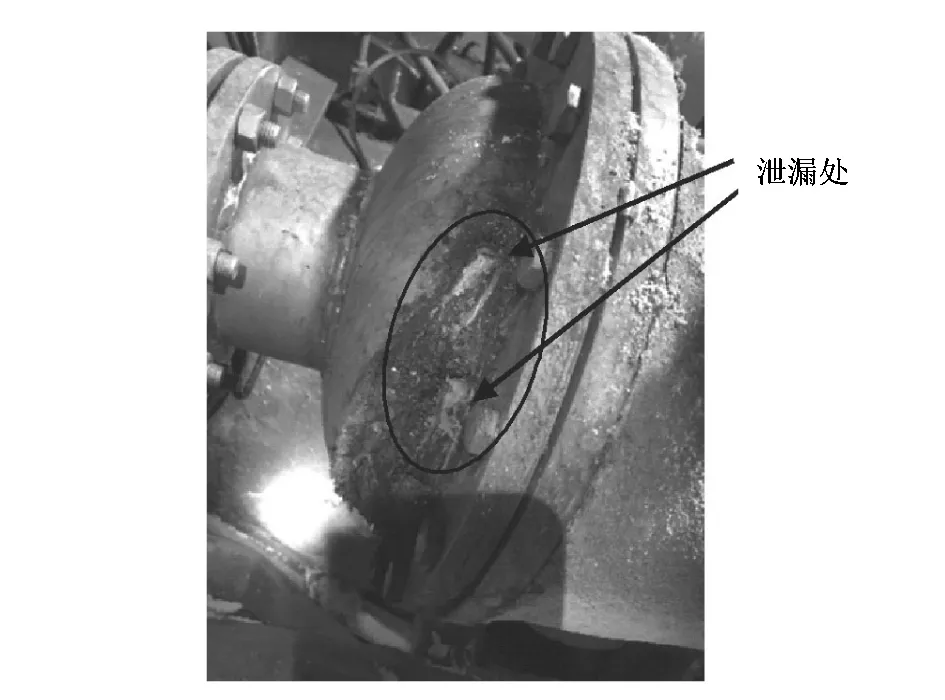

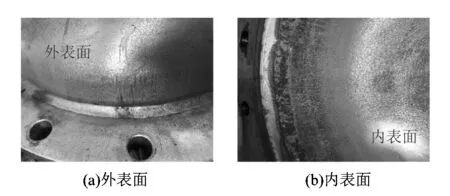

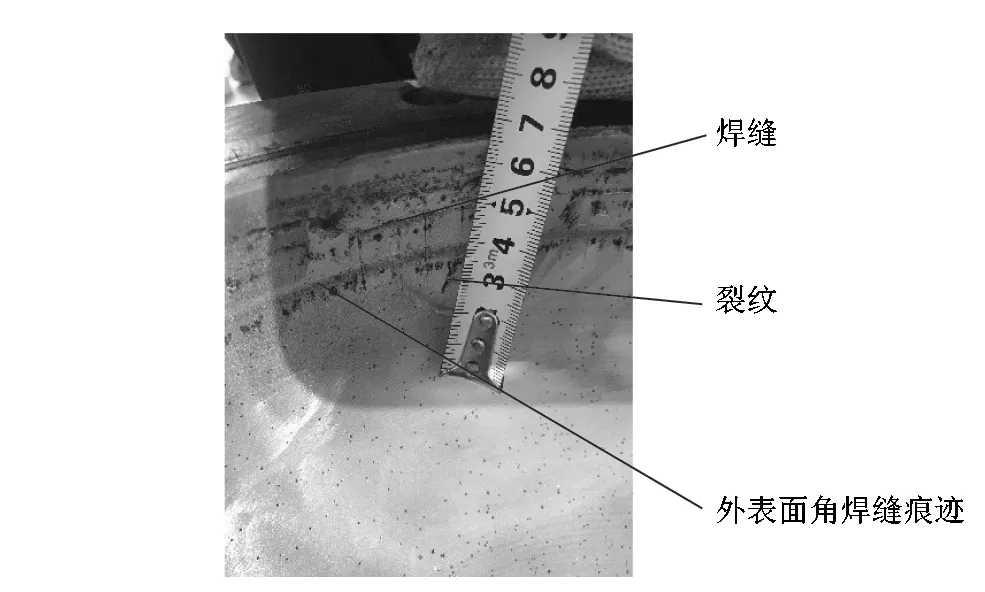

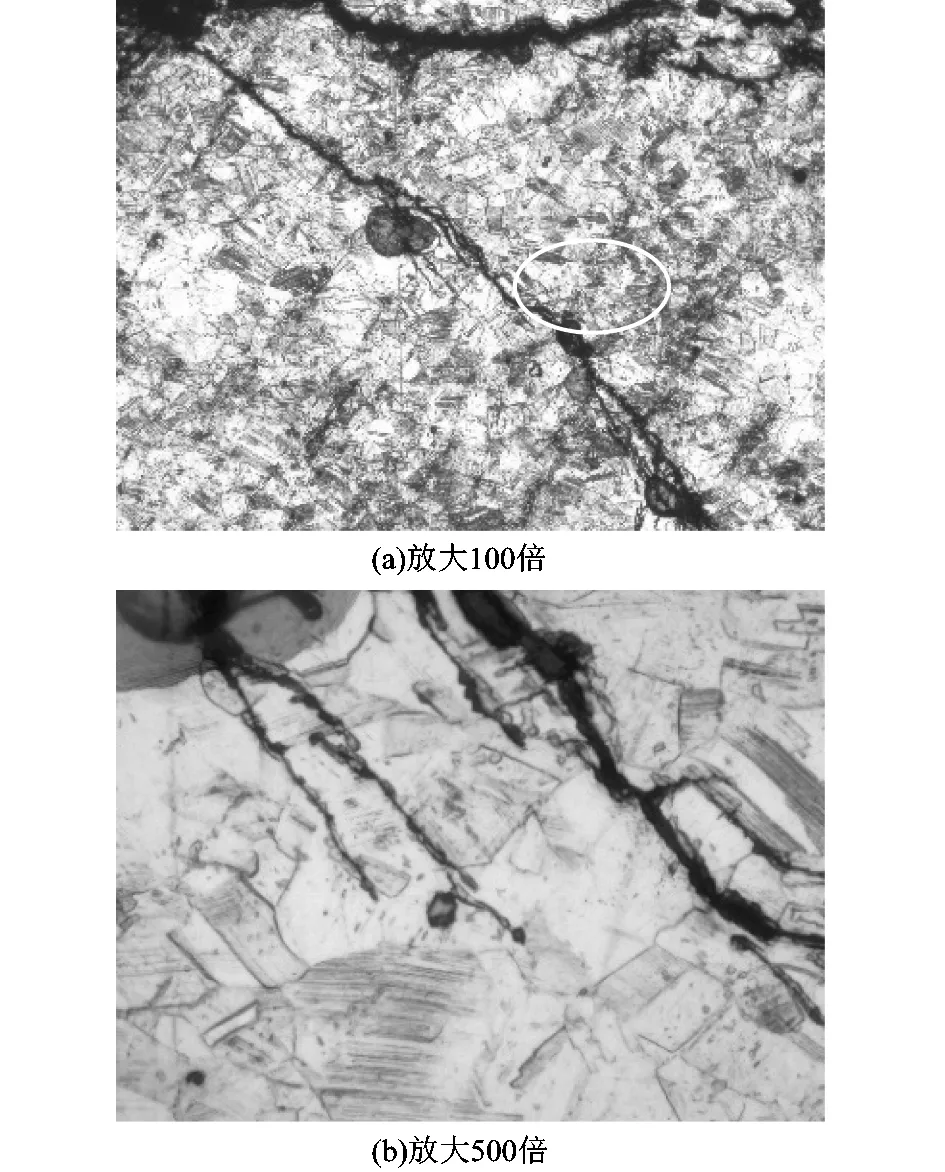

经宏观检测发现,封头有明显的泄漏痕迹,外表面封头的折边处均匀分布着细长条形机械划痕,将封头拆卸之后发现同一部位的内表面同样均匀分布着机械划痕,如图2所示。经渗透检测发现靠近染缸机头一侧的封头折边处外表面存在20处横向裂纹,裂纹尺寸如表1所示。图3为裂纹宏观形貌,可以看出,裂纹呈直线状,与机械划痕重合,裂纹尖端是在远离法兰与封头的角焊缝方向。由此可以初步判断裂纹是在靠近角焊缝的位置起裂,且与机械划痕有关;内表面由于腐蚀坑原因无法辨识。对比同一处内、外表面裂纹长度,可以明显发现外表面裂纹长度比内表面长。

图2 封头2个表面宏观情况Figure 2 Macroscopic condition of inside and outside surface of head

图3 裂纹宏观形貌Figure 3 Macroscopic morphology of crack

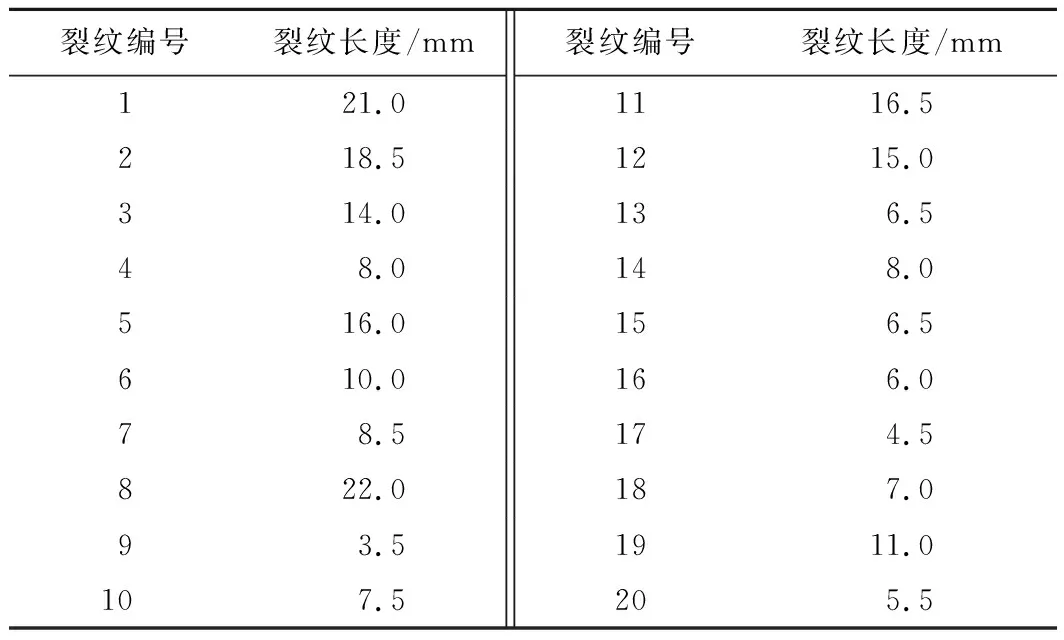

表1 封头外表面折边处裂纹尺寸

2.2 硬度测定

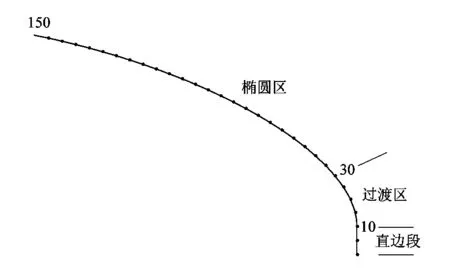

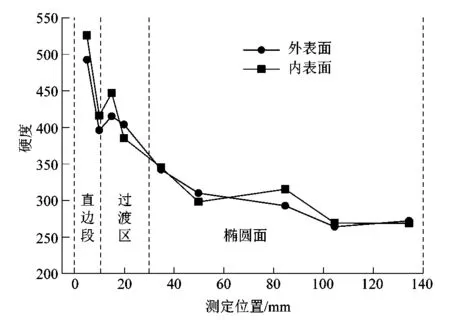

对封头内、外表面进行硬度测定,测定点位置如图4所示,沿封头内、外表面的同一轮廓线上由直边段到椭圆面测定。测定结果如图5所示,内、外表面硬度值沿轮廓线由直边段到椭圆面逐渐降低,内、外表面硬度值在各个位置的相差不大,硬度值的最大值均处在直边段区内,且最大值是最小值约2倍。产生这一结果的原因是由于不锈钢材料具有较高的塑性,在封头冷加工过程中,很容易出现加工硬化。同时,在冷加工变形的时候,由于发生冷状态下的塑性变形,在变形较大部位产生较多残余内应力。这种残余应力保留在金属内部,有残余应力的位置,硬度会提高。由此可以反映出在封头直边段及过渡区域存在较大的残余应力[4]。

图4 封头硬度与铁素体质量分数检测点位置Figure 4 Location of head hardness and ferritic content detection point

图5 封头2个表面硬度沿轮廓线的变化Figure 5 Change of two surface hardness of head along contour line

2.3 染液成分分析

对染液进行成分检测发现氯离子质量分数为179 mg/L。设计资料中的技术要求规定:染料和染料辅助剂中的氯离子质量分数≤25 mg/L。由此可以看出,设备中的染液的氯离子远远超过规定值。同时检验人员在现场发现设备旁边堆放着工业盐,同样可以初步判断染液中的氯离子大部分来自于这些工业盐。而奥氏体不锈钢对含有氯离子的介质特别敏感,这是由于氯离子尺寸很小,可以轻易地穿过不锈钢表面钝化膜的缝隙,与阳离子结合形成可溶性氯化物,最终导致钝化膜遭受破坏,裸露出基体金属。金属在腐蚀介质中,作为腐蚀电池的阳极,发生阳极溶解,在此区域的腐蚀进一步加深,形成腐蚀坑[5-6]。如图6所示,可以明显看出,该设备封头内表面钝化膜已经遭到破坏,形成许多腐蚀坑。

图6 封头内表面腐蚀坑Figure 6 Corrosion pit on inner surface of head

同时,在封头直边段焊缝部位以及外表面角焊缝的焊接痕迹附近的腐蚀情况明显比其他部位严重,在这些位置附近已经产生裂纹。这是由于在封头直边段及过渡区域存在较大的残余应力,腐蚀坑在应力作用下产生裂纹,使得染色机的封头内表面产生裂纹。

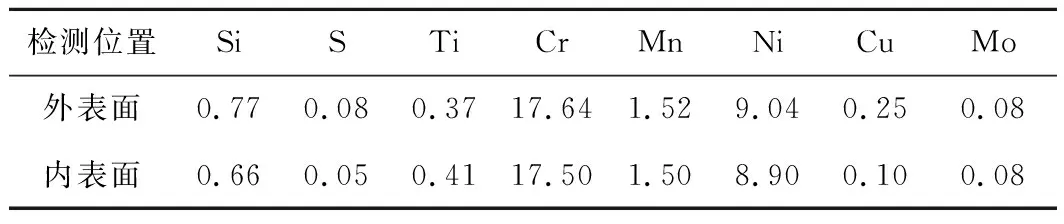

2.4 材质成分分析

根据腐蚀情况,对封头材质是否是S316产生怀疑。对封头内、外表面进行光谱分析,分析结果如表2所示,可以看出基本化学成分符合S321的要求,封头在制造过程中选材不符合设计要求。S316与S321虽然都属于奥氏体不锈钢,但还是有一些区别。S321不锈钢由于在S304基础上加入Ti,具有较好的耐晶界腐蚀性。S316L不锈钢由于在S304基础上添加Mo,故其耐蚀性、耐大气腐蚀性和高温强度特别好,可在苛酷的条件下使用;同时其加工硬化性优(无磁性),具有良好的强度、塑性、韧性和冷成型性及良好的低温性能。在添加2%的Mo时,具有良好的耐还原性介质和耐点蚀能力[7]。

表2 封头材质的化学成分

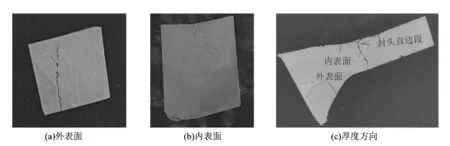

2.4 金相分析

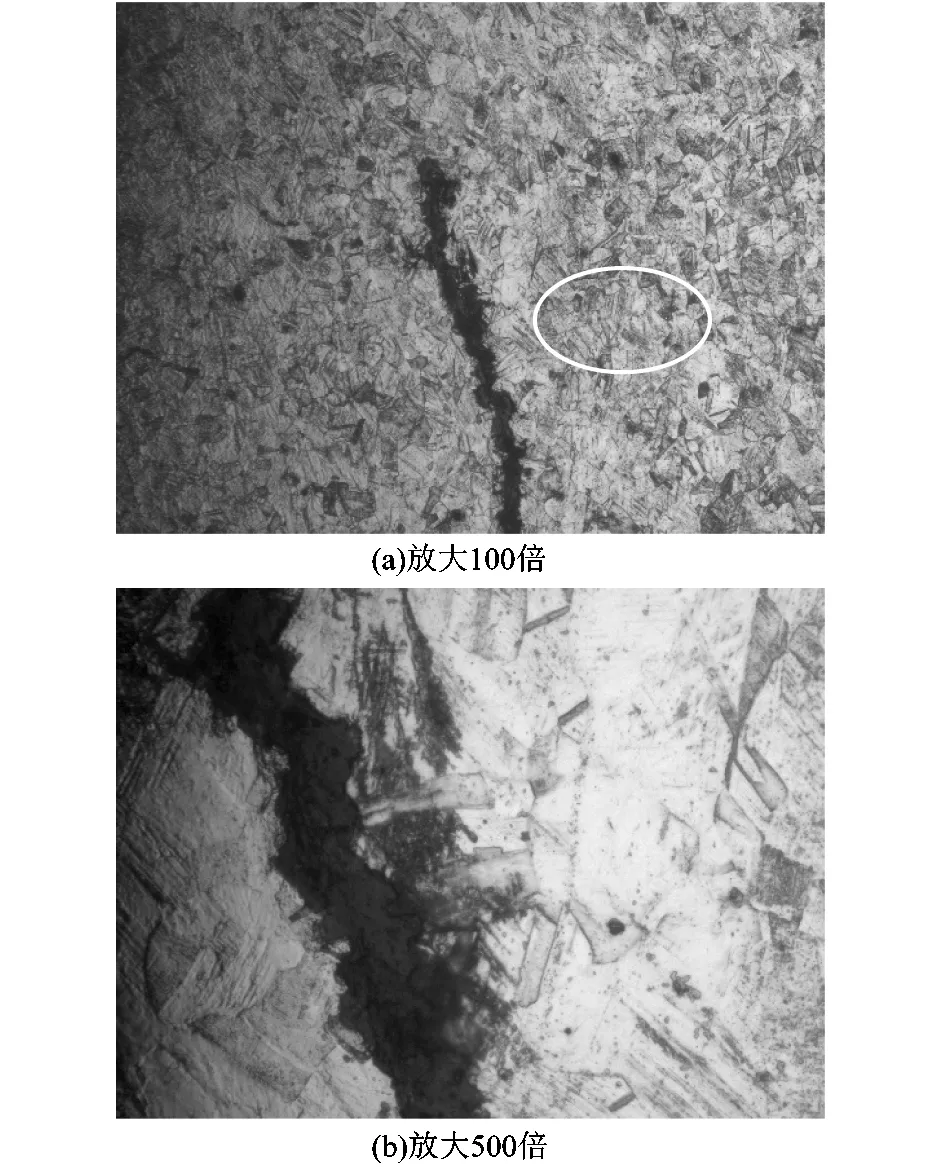

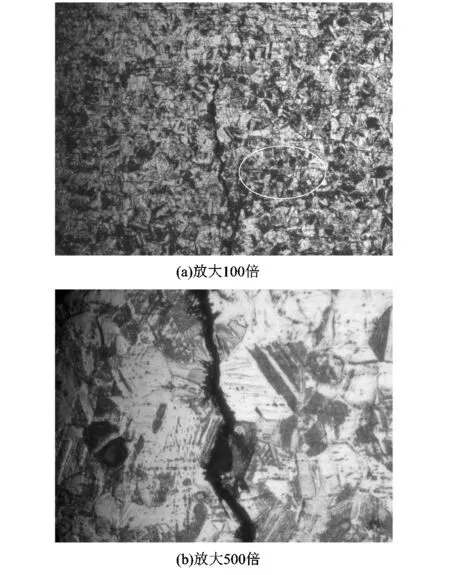

选取封头一处裂纹取样分别对外表面、内表面以及厚度方向截面进行金相分析。裂纹宏观形貌,如图7所示。从图7可以看出,外表面裂纹呈树枝状,且带有分支;内表面并无分支。由厚度方向的裂纹宏观形貌可以看出裂纹起源于封头内表面腐蚀坑,裂纹同样呈树枝状,带有分支。图8~10所示为封头外表面、内表面以及厚度方向裂纹在放大100倍和放大500倍下的金相组织图。图8(a)、9(a)和10(a)中的椭圆圈部分表示放大500倍时金相组织图的位置。可以看出,外表面、内表面以及厚度方向裂纹均是穿晶扩展,同时在3个位置发现由许多尺寸大致相同的且几乎平行的细条结合起来的组织,这些组织在厚度方向分布最多。裂纹在这些组织内部扩展时,大致平行于细条。根据组织形态可以判断出由细条结合起来的组织是马氏体。奥氏体不锈钢在冷加工过程中,因发生塑性变形,奥氏体组织转变为马氏体组织[8-9]。对于封头,形变最严重的位置为直边段厚度方向,因此在厚度方向马氏体分布较多。

图7 裂纹宏观形貌Figure 7 Macroscopic morphology of crack

图8 封头外表面裂纹金相组织Figure 8 Metallographic structure of crack on outer surface of head

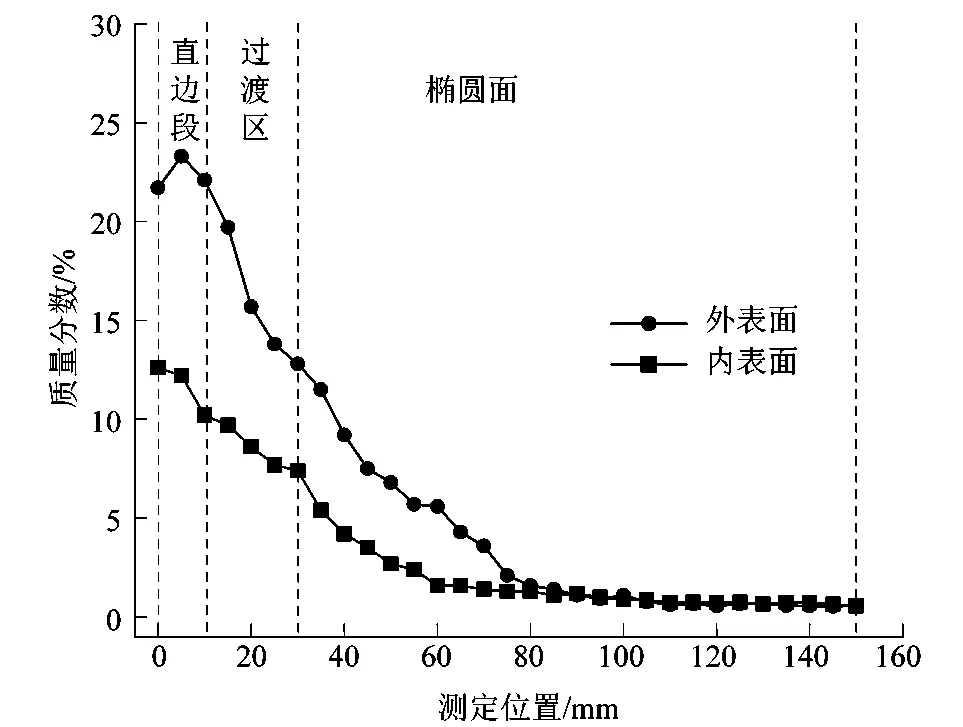

由于奥氏体为顺磁性组织不具有铁磁性,但形变马氏体具有铁磁性,因此可以通过测定组织中铁素体质量分数得到形变马氏体的相对体积分数,而采用铁素体测量仪可以获得铁素体质量分数[9]。如图11所示,内、外表面铁素体质量分数沿轮廓线的变化情况基本一致,即由直边段到椭圆面逐渐降低。直边段位置的铁素体质量分数最高,椭圆面最低。外表面最高达到23.3%,最低为0.55%;内表面最高达到12.6%,最低为0.56%。外表面铁素体质量分数最大值是内表面的2倍左右,最小值基本一致。这些数据反映出直边段位置的马氏体组织体积分数较高,外表面马氏体体积分数最大值是内表面的2倍左右。与同一位置的硬度变化情况基本一致。应力腐蚀敏感性与形变马氏体质量分数有着密切的联系,形变马氏体能够提高奥氏体不锈钢的应力腐蚀和点腐蚀敏感性[10]。由于腐蚀坑处裂纹沿厚度方向裂穿之后染液流出,内、外表面在相同的介质环境下,外表面的马氏体体积分数和硬度都比较高,造成外表面的裂纹扩展速率比内表面快。

图11 封头2个表面铁素体质量分数沿轮廓线的变化Figure 11 Variation of ferrite content on two surface of head along contour line

因此,封头在冷加工过程中,应当严格控制形变马氏体的体积分数[11]。但是,在标准GB150—2011中未对奥氏体不锈钢铁冷加工后的铁素体质量分数进行限定。因此建议在相关国家标准中增加对奥氏体不锈钢铁冷加工后的铁素体质量分数限定,以避免形变马氏体超标。

结合以上分析,可以得出:高温高压染色机换热器封头开裂是由于采用抗点腐蚀较弱的S321材料,在冷加工过程中造成内、外表面机械划痕以及形变马氏体组织未得到及时处理,在高温、残余应力以及氯离子环境共同作用下形成的氯化物应力腐蚀开裂。

图9 封头内表面裂纹金相组织Figure 9 Metallographic structure of crack on inner surface of head

图10 封头厚度方向裂纹金相组织Figure 10 Metallographic structure of crack in head thickness direction

3 结论

课题组对某企业的近20台高温高压染色机进行检验,通过对检验中发现的高温高压染色机换热器封头开裂缺陷进行分析研究,得出以下结论:

1) 换热器封头开裂是由于采用抗点腐蚀较弱的S321材料,在冷加工过程中造成内、外表面机械划痕以及形变马氏体组织未得到及时处理,在高温、残余应力以及氯离子环境共同作用下形成的氯化物应力腐蚀开裂;

2) 外表面的裂纹扩展速率比内表面的快;

3) 裂纹在马氏体组织内部的扩展时,扩展方向大致平行于细条;

4) 外表面直边段马氏体体积分数和硬度最大值是内表面的2倍左右。

根据研究结果,提出以下合理建议:

1) 根据《固定式压力容器安全技术监察规程》,存在缺陷的封头应当对缺陷修理或更换;

2) 封头在冷加工过程中,应当避免残余应力与形变诱发的马氏体的产生以及表面机械损伤,可以通过热处理工艺以及表面抛光进行改善;

3) 封头进厂时,可采用渗透检测以及光谱分析,对封头内外表面以及材质进行复验;

4) 在使用过程中,应当严格控制染液中的氯离子质量分数,必要时可在染液进口加装氯离子检测装置;

5) 建议在相关国家标准中增加对奥氏体不锈钢冷加工后的铁素体质量分数限定。