内设凹槽微通道内的气泡行为与流动沸腾换热特性

2022-09-05王迎慧刘建停

王迎慧, 刘建停

(江苏大学 能源与动力工程学院,江苏 镇江 212013)

近年来,随着超高集成度电子设备的广泛应用,以及微机电系统(MEMS)的快速发展,微通道内的流动沸腾换热强化方法备受人们关注[1].通过在加热壁面上开设凹槽可以增加汽化核心,并能够促进气泡成核与脱离,有关该方面研究已经成为提升微通道流动沸腾换热性能的热点之一.而掌握气泡行为特性和规律则是了解微通道内流动沸腾换热的基础,因而受到国内外学者的广泛关注.LEE J.Y.等[2]研究微通道内气泡成核与生长行为,发现提高壁面过热度不仅可以大幅缩短沸腾起始时间,还能够加快气泡生长速度,而当工质质量流量增加时,气泡生长受到抑制.YIN L.F.等[3]通过试验观察微通道内气泡脱离行为,发现气泡脱离直径大于通道水力直径,气泡在脱离前生长已经受限.M.MAGNINI等[4]基于气泡运动提出利用三区流动沸腾模型解释微通道内拉长气泡的局部传热机理.对于加热壁面上开设凹槽的微通道内气泡行为,郭雷[5]发现在核态沸腾阶段,气泡最先在凹槽的尖角部位产生.KUO C.J.等[6]通过试验考察Ω形凹槽微通道内气泡动态特性,发现随着热流密度、质量流量的增加,气泡脱离频率提高,脱离直径减小.KUO C.J.等[7]发现与平直微通道相比,Ω形凹槽微通道内气泡数量更多,且分布更加均匀,这有利于微通道流动沸腾换热的强化.

目前已有研究表明,在加热壁面上开设的凹槽可以改变微通道内发生流动沸腾过程中的气泡行为,进而改善微通道内沸腾换热状况.然而,由于微通道流动沸腾自身存在的复杂情况,以及客观条件对其流动沸腾的制约,有关凹槽对微通道内流动沸腾过程中气泡行为的研究非常有限.为此,笔者基于气液两相流的VOF(volume of fluid)模型,结合用户自定义函数(UDF),在加热壁面上分别开设V形、梯形、方形和燕尾形等4种形状凹槽,对微通道内流动沸腾过程中的气泡行为进行数值模拟,研究不同形状凹槽对流动沸腾过程中气泡成核、生长和脱离等行为的影响,并追踪气泡脱离壁面后的聚并与拉伸行为,在此基础上,分析微通道内气泡行为与流动沸腾换热之间的关系.

1 数值模拟

1.1 几何模型

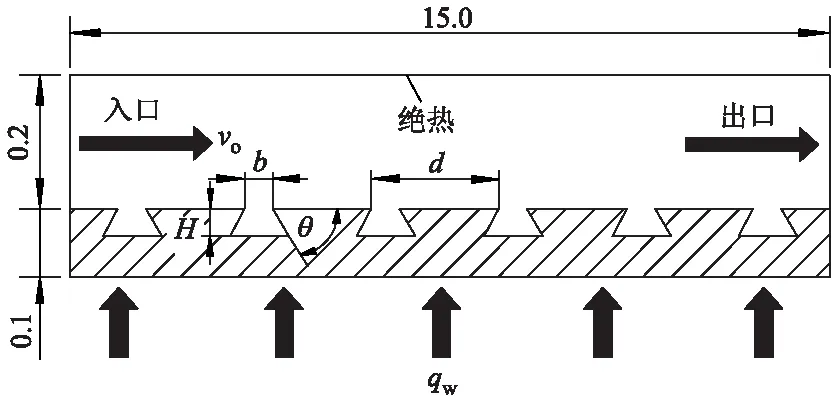

为了研究水在内设凹槽的微通道(长为15.0 mm、高为0.2 mm)内流动沸腾过程,以燕尾形凹槽为例,简化后的微通道二维几何模型如图1所示.在0.1 mm厚铜质加热壁面上均匀开设30个燕尾形凹槽,凹槽间距d为0.5 mm.水以一定流速vo从微通道左侧流入,吸热相变发生后,水由右侧出口流出.定义凹槽的开口宽度为b,开口角度为θ,深度为H.

图1 燕尾形凹槽微通道二维几何模型(单位:mm)

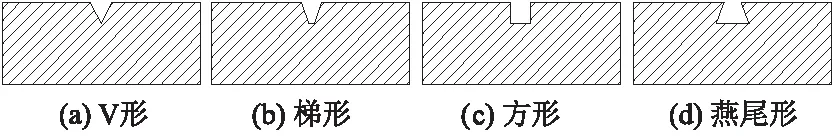

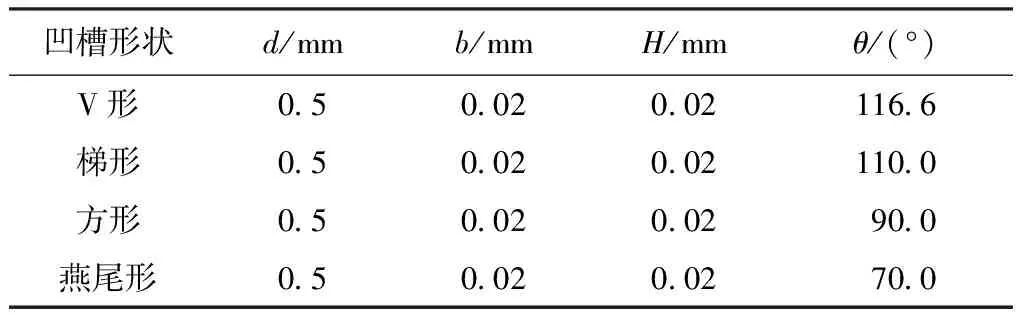

选取凹槽开口宽度和深度均为0.02 mm,通过改变开口角度,探究凹槽几何形状对微通道内气泡成核、生长、脱离及沸腾换热的影响.4种形状凹槽截面示意图见图2,其具体结构参数的设定如表1所示.

图2 4种形状凹槽截面示意图

表1 4种形状凹槽的结构尺寸

1.2 网格划分

鉴于通道的微尺度效应与凹槽局部几何形状的变化,微通道采取分块划分网格的方式.图3为凹槽微通道网格划分示意图.微通道内流体区域采用结构化网格(见图3蓝色区域),基底采用非结构化网格(见图3红色区域).由于汽化核心仅在加热壁面上产生,加密加热壁面邻近区域的网格(见图3b),根据气泡临界半径可确定的最小网格尺寸为1 μm.经网格无关性验证,网格总数约为1.2×105个.

图3 凹槽微通道网格划分示意图

1.3 控制方程组

基于前期工作,以两相流中VOF模型为基础,结合水在微通道中实际发生的流动沸腾过程,需要自主开发、编译用户自定义函数(UDF),以反映水在通道内相变所引起的质量和能量传递.假设气、液两相物性参数为常数,定义液相(水)为主相,气相(水蒸气)为次相.则控制方程组如下所示:

连续性方程为

(1)

(2)

动量方程为

ρg+Fvol,

(3)

能量方程为

(4)

式中:αl和αv分别为液相和气相体积分数,在VOF模型中,各计算单元内气液两相体积分数之和为1;v为气液两相的平均速度,m·s-1;S为液相向气相转移的质量源项,kg·m-3·s-1;p为气液两相共享的局部压力,Pa;Fvol为体积力,N;k为气液两相的平均导热系数,W·(m·K)-1;Q为通过气液界面的能量源项,W;其余未注明的参数(动力黏度μ、密度ρ、温度T、内能E等)按体积分数加权平均.

动量方程中,由表面张力产生的体积力Fvol由连续表面张力(CSF,continual surface force)模型给出,其表达式为

(5)

式中:σ为气液两相界面表面张力系数,N·m-1;κl为气液界面的液相曲率,m-1,满足:κl=∇·∇αl.

根据LEE W.H.[8]提出的相变模型,质量源项和能量源项计算公式如下:

(6)

Q=-hlvS,

(7)

式中:Tl和Tsat分别为水的液相温度和饱和温度,K;rl和rv为传质过程中的调节因子,经验取值皆为5 s-1;hlv为汽化潜热,J·kg-1.

1.4 边界条件与参数设定

微通道入口与出口边界条件分别设置为速度入口与压力出口.其中,入口流速为0.4 m·s-1,入口水温为368.00 K,出口回流温度为373.15 K,操作密度为0.554 2 kg·m-3.基底采用恒热流加热方式(热流密度qw=300 kW·m-2),微通道上壁面为绝热条件.

离散通用控制方程组时,对流项采用二阶迎风格式,扩散项采用中心差分格式,采用PISO算法耦合压力场与速度场.为保证计算精度,连续性方程和动量方程收敛残差设置为10-5,能量方程收敛残差设为10-6,采用可变时间步长进行迭代计算,时间步长为5×10-7~1×10-6s,每次迭代的最大步数为100步.

2 结果与分析

2.1 数值模拟的可靠性验证

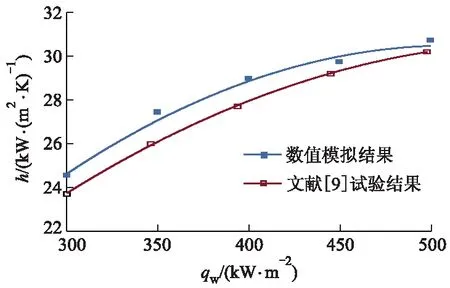

为验证模型和数值计算方法的可靠性,将不同热流密度条件下的水在方形凹槽微通道内发生流动沸腾时,加热壁面平均换热系数数值模拟结果与文献[9]的试验结果进行对比,如图4所示,其中h为加热壁面平均换热系数.经计算,模拟结果与试验结果之间最大相对误差不超过5%.

图4 方形凹槽微通道内表面传热系数模拟结果与试验结果的对比

此外,通过分析本课题组前期对Ω形凹槽微通道内气泡行为数值模拟结果[10],发现其气泡形态与文献[7]试验记录的气泡形态基本一致,这从另一方面验证了数值模拟方法的可行性与可靠性.

2.2 气泡成核与生长行为的对比

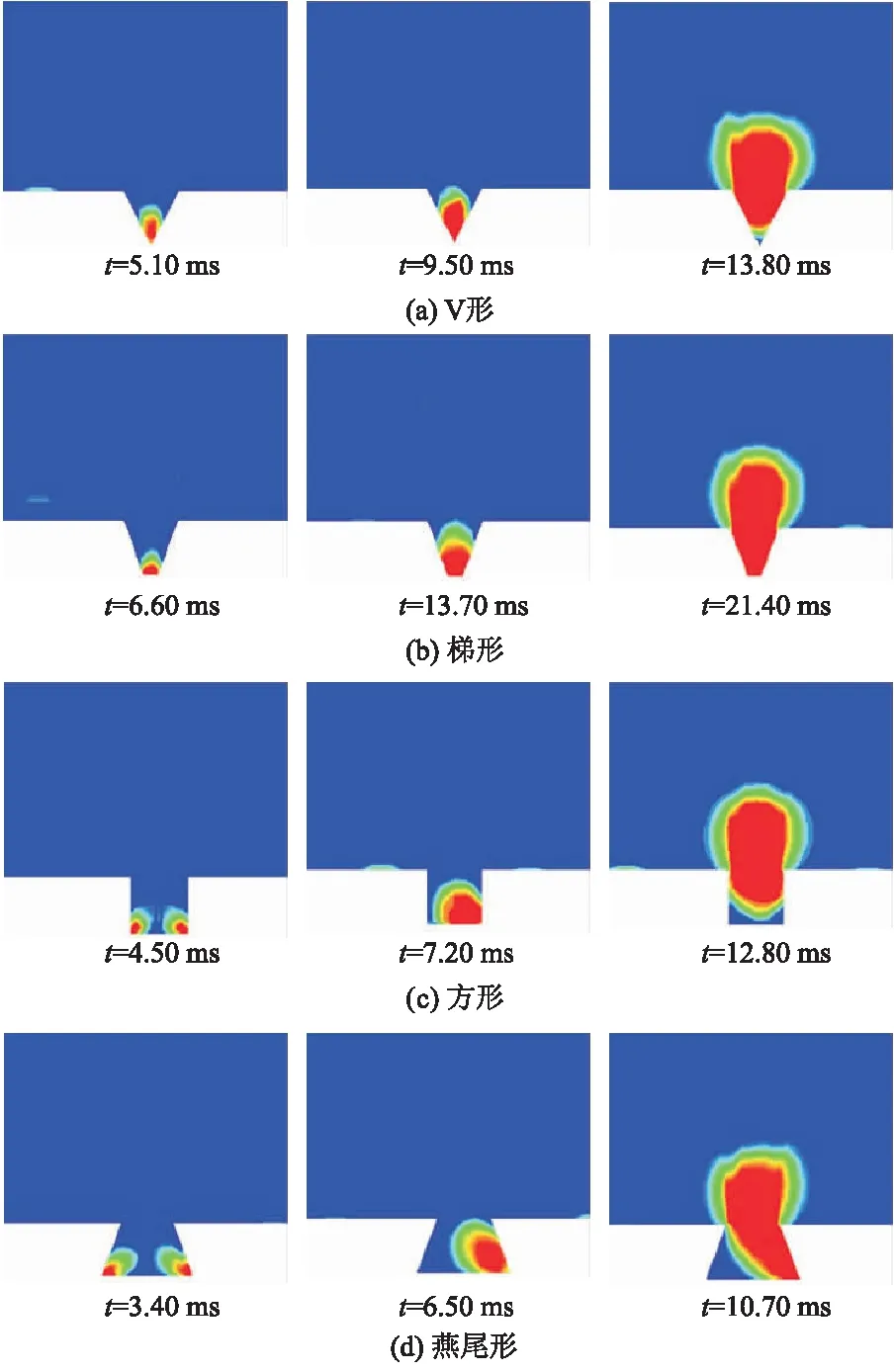

为分析不同凹槽形状微通道内气泡行为的差异,图5给出了距离入口4.75 mm处4种形状凹槽微通道内气泡成核、生长过程的局部放大图,其中t为受热壁面的加热时间.

图5 v=0.4 m·s-1,qw=300 kW·m-2时,气泡成核与生长气液两相云图

由图5可知:气泡成核于凹槽内部,随后不断生长,体积逐渐增大,气液两相界面不断浮升,最终气泡头部越过凹槽顶端进入主流,形成头部尺寸大于凹槽开口宽度的蘑菇形气泡;不同形状凹槽微通道内气泡成核的起始时间不同,燕尾形凹槽气泡成核时间最早,t=3.40 ms时,在凹槽两侧角落便形成气泡胚核,而方形、V形凹槽气泡成核时间有所推迟,分别为4.50 ms和5.10 ms,梯形凹槽成核时间最为滞后,为6.60 ms.在研究流动沸腾时,气泡成核时间关系到微通道内的流动何时由单相对流换热转入流动沸腾换热.可见,4种形状凹槽中,燕尾形凹槽对应的气泡成核时间最早,相应地其微通道内最早发生核态沸腾.

由图5还可知:燕尾形、方形、V形和梯形凹槽内气泡胚核分别在t=10.70、12.80、13.80、21.40 ms时,生长为大小、形状相似的溢出气泡,即气泡生长所需时间分别为7.30、8.30、8.70、14.80 ms.由此认为,燕尾形凹槽内气泡胚核的生长速度最快,气泡胚核能够在较短时间内成长为体积较大的溢出气泡,增强气泡对周围流体的扰动,促进微通道内主流流体与加热壁面之间的对流换热.进一步分析认为,由于在核态沸腾过程中,气泡体积增大主要源自于气-液-固三相接触面附近液体薄层的蒸发[11],燕尾形凹槽内气泡生长速度较快,意味着相同时间内加热壁面附近较多液相流体蒸发为气相流体.因此,与其他3种形状凹槽相比,燕尾形凹槽具有更高的液体汽化率,即核态沸腾换热程度更为剧烈.

2.3 气泡脱离行为的对比

随着加热时间的增加,当气泡生长至一定尺寸时,在浮力和来流曳力的共同作用下气泡会从凹槽中溢出,脱离加热壁面,并进入主流.图6为距离入口4.50~5.00 mm的4种形状凹槽微通道内气泡脱离期气液两相云图.由图6可知:当气泡成长为头部尺寸略大于凹槽开口宽度的蘑菇形气泡时,呈现为从凹槽溢出的趋势(见图6a-d的左图);伴随壁面持续加热,气泡头部体积不断增大,在来流的拖曳作用下,朝下游方向发生拉伸变形(见图6a-d的中间图);气泡体积继续增大,直至从凹槽中完全脱离,并随主流向下游流动(见图6a-d的右图).由图6还可知:从相似尺寸溢出气泡到完全脱离凹槽后气泡所经历的脱离时间长短存在明显差异;燕尾形凹槽气泡脱离时间最短,为8.10 ms;梯形凹槽最长,为14.80 ms;V形、方形凹槽则分别为10.40、12.40 ms.

图6 v=0.4 m·s-1,qw=300 kW·m-2时,气泡脱离期气液两相云图

实质上,微通道内气泡行为与其传热方式密切相关,通常认为微通道内发生流动沸腾过程中,在核态沸腾阶段主要存在两种传热方式[12]:一是气泡成核与长大过程中的蒸发传热,该过程为汽化潜热的转移;二是气泡脱离过程中,由于周围液体补充流动产生的瞬态导热,这种传热方式取决于气泡的脱离频率和脱离直径.

为此,基于图5、6中气泡成核、生长与脱离的行为状态,通过计算获得4种形状凹槽所对应的气泡脱离频率fb和脱离直径Db,如图7所示.其中气泡脱离频率取气泡生长时间与脱离时间之和的倒数[13],脱离直径取图6a-d中右图状态时的气泡尺寸.

图7 不同形状凹槽微通道内气泡脱离频率和脱离直径的对比

由图7可知:4种形状凹槽的气泡脱离直径均在0.13~0.14 mm范围内;脱离频率存在明显差异.燕尾形凹槽气泡脱离频率高达66.7 s-1,比梯形凹槽内气泡脱离频率(33.8 s-1)高97.3%;V形、方形凹槽的气泡脱离频率介于两者之间,分别为52.5 s-1和48.3 s-1.可见,不同形状凹槽微通道内的气泡脱离直径基本相同,燕尾形凹槽由于具有更高的气泡脱离频率,使得加热壁面的蒸发传热和瞬态导热大幅增加,进而强化了微通道内的核态沸腾换热.

2.4 气泡的聚并与拉伸

气泡从凹槽脱离后,在来流裹挟作用下,跟随主流流体朝下游流动,并与沿途气泡相互聚并,进而影响微通道内气液两相分布.以燕尾形凹槽微通道为例,追踪图6d燕尾形凹槽(距入口4.50~5.00 mm)的单个脱离气泡,重点关注该气泡脱离加热壁面后的生长、聚并与拉伸等演变行为,结果如图8所示,其中x为距入口的距离.图9为受限气泡流邻近区域传热机制示意图.

图8 距入口4.50~5.00 mm处气泡脱离后聚并和拉伸气液两相云图

图9 受限气泡流邻近区域传热机制示意图

由图8可知:当加热时间t=19.51 ms时,上游凹槽的脱离气泡从左侧流入(见图8a中红色虚线圈),此时气泡尺寸较小,约为通道高度的1/2;当t=19.92 ms时,该气泡流经下游第1个凹槽上方,并与该处溢出气泡聚并,聚并后气泡体积增大(见图8b、c);随着气泡向下游继续流动,并与下游凹槽处气泡相继碰撞、融合,在t=26.39 ms时生长为与通道尺寸相当的气泡(见图8d);在来流拖曳作用下,气泡进一步沿流动方向运动,与相邻较大尺寸的气泡聚并,此时由于受到壁面限制,聚并后的气泡只能沿轴向拉伸变形,形成头部、尾部发生弯曲、中间部分扁平的受限气泡(见图8e、f).

由图8、9可知:微通道内气泡聚并行为不仅加速气泡的生长,还会促使气液两相流型由泡状流向受限气泡流的转变;在泡状流阶段,由于气泡尺寸相对较小,气泡间聚并行为可以增强气泡对周围流体的扰动,改善流动沸腾换热效果;在受限气泡流阶段,由于气泡生长受限,气泡底部与加热壁面之间仅由一层极薄的液膜相隔,以液膜蒸发为主[14](见图9);受限气泡沿通道方向拉长变形,虽然一方面增大液膜蒸发区域的长度,增强上下游液相流体的扰动,但是另一方面,气泡的拉长会导致液膜厚度迅速减小,进而产生局部干涸(见图8g),影响微通道内流动沸腾换热的稳定性与可靠性.

3 结 论

1)不同形状凹槽的微通道内发生流动沸腾时,气泡胚核最早产生于凹槽内,凹槽形状不同,气泡成核起始时间不同.与其他3种形状凹槽相比,燕尾形凹槽对应的起始时间最早,且气泡胚核生长速度最快.燕尾形凹槽可以促进微通道内较早地发生核态流动沸腾.

2)凹槽形状不同,微通道内气泡脱离直径大致相同,但脱离频率差异明显.燕尾形凹槽对应最高的气泡脱离频率(66.7 s-1),梯形凹槽的气泡脱离频率最低(33.8 s-1),因此,燕尾形凹槽可以强化微通道内的流动沸腾换热.

3)脱离后的气泡聚并行为会加速气泡生长,增强对周围流体的扰动,迅速增大的气泡会形成受限气泡,受限气泡沿通道方向拉伸变形会导致液膜减薄,发生局部干涸,影响微通道流动沸腾换热的稳定性与可靠性.