退火对冷轧Cu-Ag合金组织及性能的影响

2022-09-05陈俭兰赵莫迪韩福生

陈俭兰, 赵莫迪, 韩福生

(1. 中国科学院 合肥物质科学研究院 固体物理研究所, 安徽 合肥 230031;2. 中国科学技术大学 研究生院科学岛分院, 安徽 合肥 230026)

Cu-Ag合金是一种具有较高强度和优异导电性的金属材料。由于其优异的性能,Cu-Ag合金在集成电路、引线框架和强磁场中得到了广泛的应用。在强磁场系统中,Bitter线圈要求导体材料的强度大于1 GPa以抵抗洛伦兹力,同时要求导体材料的导电率大于75%IACS以减少焦耳热[1-2]。

Cu和Ag在室温下不互溶,Cu-Ag合金的显微组织由基体Cu相和第二相Ag组成[3]。根据合金中Ag的含量,第二相以孤立岛状、线状以及连续网状的形式分布在基体中[4]。经过大的冷轧变形后,Cu-Ag合金演变为Cu相和Ag相交替分布的纤维状组织[5],力学性能有了很大的提升。然而,对于Cu-Ag合金导体材料,强度的增加往往伴随着导电率的降低[6-7]。基于这种情况,需要对Cu-Ag合金的强化机制和导电机制进行研究,以期同时获得优异的力学和电学性能[8]。此前,Xie等[9]通过定量计算固溶强化、界面强化、析出强化和加工硬化对屈服强度的贡献,建立了冷轧Cu-Ag合金的强化机理。Liu等[10]对冷拉拔Cu-12%Ag合金导电机理进行了研究,得出界面间距随着拉拔应变的增大而减小,导致导电率降低。然而,如何建立合适的冷轧中间热处理工艺来保证高的综合性能仍不清楚。本文通过对Cu-Ag合金冷轧及退火处理的组织和性能演变的研究,确定了Cu-Ag合金的强化机制和导电模型。本研究为通过塑性变形结合适当的中间热处理制备高强度、高导电性的Cu-Ag合金提供参考。

1 试验材料与方法

采用纯度分别为99.90wt%和99.99wt%的纯铜和纯银作为原料,合金成分为含24%Ag(质量分数)的Cu-Ag合金,在真空感应熔炼炉中熔化。棒材铸锭约2.5 kg,直径φ60 mm,高度80 mm。而后将合金进行多道次冷轧,最终轧制压下量为90%。冷轧后,合金分别在350 ℃和450 ℃氩气保护管式炉中退火1 h。

本文研究了不同退火温度(350和450 ℃,保温1 h)对冷轧Cu-Ag合金组织及性能的影响。将冷轧态、350和450 ℃退火的合金分别命名为CR90、A350和A450。利用Instron 3369材料测试系统获得了材料的力学性能。拉伸试验在室温下进行,应变速率为1×10-3s-1。拉伸试样形状为鱼骨状,标距长度为5 mm。采用热电性能分析系统ZEM-3 (ULV AC-RIKO)测量了电阻率(ρ)。通过日立SU8020 冷场发射扫描电镜和Tecnai F20场发射透射电镜进行组织观察。SEM试样经机械研磨、抛光和腐蚀,腐蚀液为FeCl3酒精溶液。TEM试样机械减薄至60~70 μm后,在4.5 kV电压、离子枪倾角7°下进行离子研磨3 h,最后在3.2 kV电压、离子枪倾角5°下抛光0.5 h。

2 试验结果与分析

2.1 显微组织

不同状态Cu-Ag合金的显微组织如图1所示。Cu-Ag合金铸态组织由Cu基体、Ag相和共晶组织组成。较高的Ag含量使共晶组织呈连续网状分布。Cu-Ag合金共晶组织的宽度不超过20 μm。不同区域共晶团的厚度差异较大。冷轧后,富Cu相和Ag相沿轧制方向被拉长,两相交替排列成纤维状,如图1(b)所示。不同区域Ag相的厚度和间距有很大的差异,这是由于铸态Ag相的形状和尺寸有明显的差异。在350 ℃退火后,合金组织与冷轧态基本一致,只有少量Ag纤维断裂;当退火温度进一步升高到450 ℃时,Ag纤维大量溶解,大部分区域均发生片状断裂,如图1(d) 所示,其中右上角插图为黑色框线的局部放大。

图1 不同状态Cu-Ag合金的显微组织

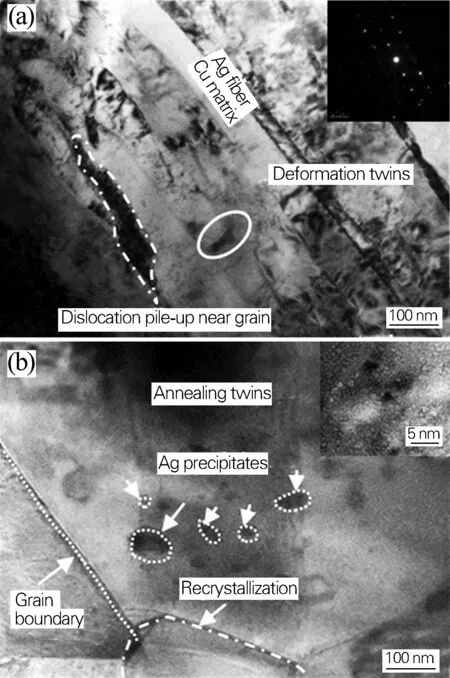

为了进一步研究合金在冷轧和退火过程中的组织演变,采用透射电镜观察了合金的组织。图2(a)为冷轧试样的微观组织。Cu相和Ag相交替分布,两相厚度分别为120和50 nm。可以观察到高密度位错缠结在胞状结构中。相应地选取电子衍射可说明形变孪晶的存在。合金在450 ℃退火后,胞状结构的壁垒变得平坦并形成亚晶,亚晶是随后再结晶形核的核心,如图2(b)虚线框所示。 Cu相周围有大量的Ag粒子析出,这些Ag粒子分散在再结晶的Cu晶粒中。Ag颗粒形态呈粒状和针状,大小在几纳米到几十纳米之间。在退火过程中也形成了大量的退火孪晶。

图2 不同状态Cu-Ag合金的TEM图像

2.2 XRD分析

根据谢乐公式D=Kλ/(βcosθ),其中D为晶粒尺寸,K为常数,λ为X射线波长,β为衍射峰半高宽,θ为衍射角,可以得出晶粒尺寸与半高宽的宽度成反比。冷轧状态下晶粒尺寸较小,半高宽的宽度最大。450 ℃退火时晶粒尺寸最大,半峰宽的宽度最窄。由于非平衡凝固和冷轧变形引入的过饱和固溶体和位错,Cu和Ag的晶格发生严重畸变,导致Cu相和Ag相的峰位移动。经过450 ℃退火后,峰位逐渐接近标准峰位,如图3 所示。

图3 不同状态Cu-Ag合金的XRD图谱

参考PDF卡# 03-065-9743和# 00-003-0931,Cu相和Ag相(111)晶面的标准峰位为43.342°和38.784°,晶面间距为0.2086和0.2320 nm。冷轧后,峰位分别为43.180°和38.271°,晶面间距增加至0.2093和0.2354 nm。这是由轧制变形引起的大量位错和过饱和固溶体引起的晶格畸变所致。由于Cu和Ag是面心立方金属,Ag的原子半径大于Cu,Ag原子占据Cu基体的原始平衡位置。因此,Cu周围的原子会偏离其平衡位置,导致晶格畸变。此外,在剧烈冷轧引入的高密度位错线附近区域,原子离开原来的平衡位置,产生晶格畸变。在450 ℃退火后, Cu和Ag的峰位右移至43.307°和38.381°,接近标准峰位;Cu和Ag的晶面间距分别为0.2090和0.2343 nm。这主要是由退火导致位错密度降低和Ag从基体中析出所致。

图4进一步证实了在冷轧和450 ℃退火过程中晶体晶面间距的变化。从高分辨图中通过Nano Measure软件测得冷轧Cu、Ag相(111)面的晶面间距分别为0.2090、0.2375 nm。450 ℃退火后,Cu、Ag相(111)面的晶面间距分别为0.2088、0.2330 nm。与标准晶面间距相比,冷轧晶面间距增大。450 ℃退火后,晶面间距减小,接近标准晶面间距。由于XRD测量的是合金Cu相和Ag相晶面间距的平均值,而TEM高分辨图测量的是Cu相和Ag相局部的晶面间距。因此XRD与TEM高分辨图测量的晶面间距存在一定的差距。但是两种方法在表征冷轧和退火过程中晶面间距的变化趋势上是一致的。

图4 不同状态Cu-Ag合金的高分辨图像

2.3 力学性能

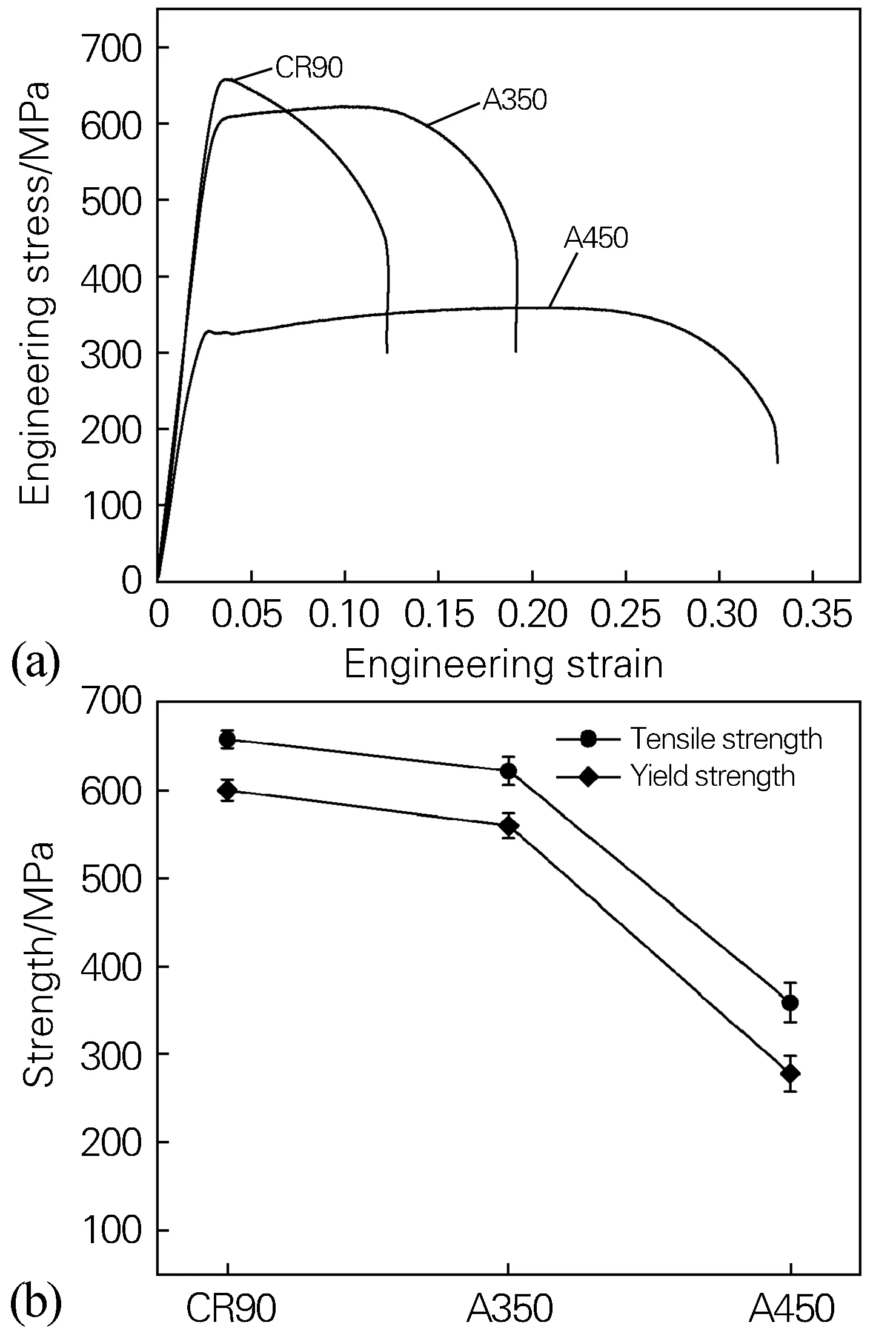

冷轧态、350和450 ℃退火态合金的抗拉强度分别为658、622和359 MPa,导电率分别为77%IACS、81%IACS 和94%IACS。如图5(a)所示,与冷轧态相比,在350 ℃退火时强度变化不大,450 ℃退火后的强度下降到约冷轧态的一半。与其他状态相比,450 ℃退火出现了明显的屈服点。与退火合金相比,冷轧态的强度最高,但塑性最低。450 ℃退火强度最低,但塑性最高。图5(b)为不同状态合金的屈服强度和抗拉强度。可以看出,合金的屈服强度和抗拉强度差距不大。冷轧合金在退火过程中屈服强度和抗拉强度的下降趋势相近。与冷轧合金相比,350 ℃退火后合金的抗拉强度降低至其95%左右,伸长率提升。

图5 不同状态Cu-Ag合金的力学性能

合金在非平衡凝固过程中形成了过饱和固溶体,并在随后的冷轧变形中引入了大量的位错[11]。退火后形变晶粒发生回复再结晶,位错密度降低,大量Ag颗粒析出[12]。因此Cu-Ag合金的屈服强度σy可以用公式(1)表示[13]:

σy=σ0+Δσss+Δσpre+Δσfib+Δσdis

(1)

式中:σ0为Cu-Ag合金的固有应力,可将σ0简化为Cu的固有应力,大约为25 MPa;Δσss、Δσpre、Δσfib和Δσdis分别为Cu-Ag合金固溶强化、析出强化、界面强化和位错强化的分量。

固溶强化是在非平衡凝固过程中形成过饱和固溶体的一种强化方法。在后期的退火过程中,少量的Ag粒子从Cu基体中析出,产生析出强化。固溶强化和沉淀强化对合金强度的贡献不大[9]。冷轧合金的强化方式主要有位错强化和纤维强化。冷轧变形引入的高密度位错、变形孪晶和纤维组织使合金具有较高的强度。与冷轧态相比,350 ℃退火后,位错和变形孪晶减少,但纤维结构仍保持不变,合金强度略有下降。450 ℃退火后,合金发生完全回复再结晶,形变孪晶消失,出现大量退火孪晶。此外,由于Ag纤维的溶解,导致合金的纤维结构断裂,合金的强度大幅降低。

2.4 电学性能

冷轧、350和450 ℃退火合金的电阻率分别是2.24×10-8、2.12×10-8和1.83×10-8Ω·m。可通过公式(2)换算成合金的相对导电率。

%IACS=1.7421/ρ×100%

(2)

式中:ρ为合金的电阻率。图6为不同状态合金的相对导电率变化趋势。结果表明,450 ℃退火后合金的导电率最大。与冷轧态相比,在350 ℃退火后,导电率变化不大,而在450 ℃退火后导电率有较大提升。

图6 不同状态Cu-Ag合金的导电率

许多研究学者指出,Cu-Ag合金的电阻率可以认为是由声子(ρpho)和缺陷(ρimp、ρdis和ρint)对电子的散射组成。缺陷包括点缺陷(溶质原子、杂质和空位)、线缺陷(位错)和平面缺陷(晶界和相界)。因此,Cu-Ag合金的电阻率可以表示为[14-16]:

ρCu-Ag=ρpho+ρimp+ρdis+ρint

(3)

式中:ρpho为声子散射;ρimp为固溶体散射;ρdis为位错散射;ρint为界面散射。声子散射主要随温度变化,与变形程度无关。Cu-Nb合金中Cu基体在273 K时的声子散射电阻率为1.55×10-8Ω·m。以Cu-Nb合金[16]为例,经过不同热处理的合金其固溶散射引起的电阻率分量在(0.03~0.21)×10-8Ω·m之间。而且由于位错散射引起的电阻率分量不超过0.1×10-8Ω·m。Cu-Ag和Cu-Nb合金均为两相合金,且Ag和Nb的电阻率相似。因此,Cu-Ag合金中由于声子散射、固溶散射和位错散射造成的电阻率分量可看作与Cu-Nb合金一样,则影响Cu-Ag合金电阻率的主要因素是界面散射。

冷轧态合金经过退火后其电阻率下降。350 ℃退火合金的电阻率稍有降低,450 ℃退火合金的电阻率显著降低。不同温度退火合金电阻率的下降归因于不同的因素。Cu-Ag合金经过冷轧后演变为Cu、Ag相交替排列的层状组织,如图7(a)所示。由于Ag条带的宽度远小于Cu相,因此可将基体 Cu相看作被Ag条带分割的很多条通道。与冷轧态相比,350 ℃退火合金的显微组织没有明显的改变,仅有位错密度的降低和少量Ag的析出,其层状组织并没有遭到破坏,即合金的界面间距没有改变。因此此时仅有位错和固溶原子造成电子散射的几率降低,合金的界面散射保持不变,合金电阻率略有下降。450 ℃退火后,合金的层状组织遭到破环,大量的Ag纤维溶解,如图7(b)所示。与350 ℃退火相比,450 ℃退火后,合金层状界面对电子散射的几率大大降低,从而引起合金的电阻率显著降低。电子的界面散射模型如图7(c,d)所示。因此,退火处理可通过改变合金的组织从而调控合金的电阻率。

图7 不同状态Cu-Ag合金的扫描透射高角环形暗场像(a, b)和电子的界面散射模型(c, d)

3 结论

1) 冷轧后的Cu-Ag合金演变为平行于轧制方向的纤维状组织,其中Cu相和Ag相交替排列。450 ℃退火后,Ag纤维断裂,大量的Ag颗粒析出。合金的抗拉强度显著降低,导电率提高。Cu-Ag合金的强化以位错强化和界面强化为主。

2) 在较低的退火温度350 ℃下,Cu-Ag合金的强度和导电率均保持较高的水平,抗拉强度为622 MPa,相对导电率为81%IACS,这为后续轧制过程中施加适当的热处理工艺提供了依据。

3) 本文建立了冷轧态Cu-Ag合金经退火后的电子界面散射模型,该模型表明合金退火后导电率的提升主要是通过Ag纤维的溶解来降低界面散射几率从而降低电阻率获得的。