均布模组式动力电池包热失控典型模式分析*

2022-09-05陈吉清冼浩岚兰凤崇

陈吉清,冼浩岚,兰凤崇

(1. 华南理工大学机械与汽车工程学院,广州 510641;2. 华南理工大学,广东省汽车工程重点实验室,广州 510641)

前言

近年来电动汽车火灾事故频发加剧了消费者对电动汽车安全性的担忧,影响了电动汽车的进一步发展和推广。热失控是指电池单体放热连锁反应引起电池温度不可控上升的现象。电池单体热失控及其在电池包内扩散是导致电动汽车火灾事故的重要原因。产生电池热失控的原因通常可分为机械滥用、电滥用和热滥用3种。在滥用条件下电池单体会发生一系列放热反应,热量的累积会加速放热反应的进行,随后发生热失控,导致电池单体喷发大量射流体并起火燃烧。目前关于热失控研究主要分电池单体热失控、模组热失控扩散和热失控防护3个大类。

电池单体热失控研究主要包括不同外部滥用条件下电池单体热失控行为特性、不同内部因素(电池材料、荷电状态等)对热失控特性影响和电池单体热失控气体特性等方面,如Kong 等建立了电池三维模型,以研究不同电池材料、外部加热条件和散热条件对电池热失控行为的影响。结果表明,不同正极材料的电池具有不同的热安全性和稳定性,增加空气流速和降低环境温度有助于电池保持稳定状态;陈吉清等对电池单体在热失控时的起火燃烧过程进行仿真和试验验证,准确地模拟出电池燃烧时冒烟、起火、剧烈燃烧和熄灭的火情演变过程;赵春朋对锂离子电池热失控产热分布规律和产气特性进行研究,电池热失控的总产气量随电池荷电状态的升高而增大,可燃气体的含量增大,危险性变大,利用环境压力的变化可判定电池热失控的危险程度。

目前关于动力电池热失控扩散研究主要有扩散机理、扩散行为特性和扩散影响因素等方面,如Feng等建立了基于能量平衡方程的三维热失控扩散模型,并通过试验验证模型的正确性,提出了提高电池的热失控触发温度、减少电池的总电能、提高散热水平和在相邻电池之间增加隔热层等延迟或阻止热失控扩散的途径;Said 等利用电加热器加热引发热失控的方式研究采用不同正极材料的锂离子电池在空气和氮气中的扩散规律,结果表明,磷酸铁锂电池热稳定性最好,电池模组在空气中的热失控扩散比在氮气中快;Li 等研究不同荷电状态对电池模组热失控扩散的影响,100%荷电状态的电池模组表现出更强烈的燃烧行为,高荷电状态电池模组比低荷电状态模组扩散速度更快,低荷电状态可以显著降低电池模组的热失控及其扩散的危害。

动力电池热失控防护研究主要从电池安全材料、电池单体成组设计、热管理系统和热失控后的灭火降温安全设计等方面进行研究,如欧阳东旭研究了4种贫钴或无钴的正极材料的热稳定性,LFP和LMFP正极材料热稳定性更高,两者的反应活性受荷电状态影响较小;Wilke等研究相变热管理系统在针刺条件下的热失控防护效果。结果表明,相变复合材料可以有效阻隔热失控扩散;齐创等研究不同隔热材料和对流换热系数对电池模组热失控扩散行为的影响,结果表明隔热材料导热系数越大,模组热失控扩散时间越短,对流换热系数越大,模组热失控扩散时间越长;Zhang 等设计了相变材料、液冷和热管混合的热管理系统,并对其影响因素进行灵敏度分析与优化,优化后的系统具有防止热失控扩散 的 作 用;Yuan 等用 不 同 的 材 料 填 充 由11 个18650 电池单体组成的模组间隙,通过电热丝加热触发热失控,并建立基于有限体积法的热失控扩散模型,仿真结果表明,不同材料对邻近电池单体的保护作用有显著差异,电池模组安全设计应考虑阻隔电池单体之间传热路径;高青等提出一种动力电池应急热管理系统,该系统利用高压制冷剂直接喷射到过热电池表面使之迅速汽化而吸收大量热,达到防止热失控发生的效果,并搭建试验台分析喷射时长、喷射占空比和喷射频率对冷却能力的影响,结果表明,延长喷射时间和增加喷射频率可提高系统的冷却能力。

目前关于电池单体热失控和电池模组内热失控扩散行为的研究较为成熟,现有热失控扩散研究工作多集中于模组内电池单体之间的热失控扩散行为特性及其影响因素研究,忽略了电池模组之间的热失控扩散行为具有更高的危险性。电池模组是电池包内相对独立的模块化单元,通常着重研究模组内的热失控行为和规律,相邻模组之间的热失控扩散行为规律还有待探索。实际事故案例显示,某个电池单体热失控会使电池包内多个模组相继或同时发生热失控,因此相邻电池模组间的热失控扩散行为不容忽视。本文中开展均布模组热失控扩散试验,总结梳理均布模组式动力电池包热失控的典型模式,分析电池模组间热失控扩散行为特性和热流传递规律,剖析电动汽车火灾事故真实案例的电池包热失控全过程,基于真实事故案例和均布模组热失控扩散试验结果验证所提出的热失控典型模式。

1 均布模组式电池包

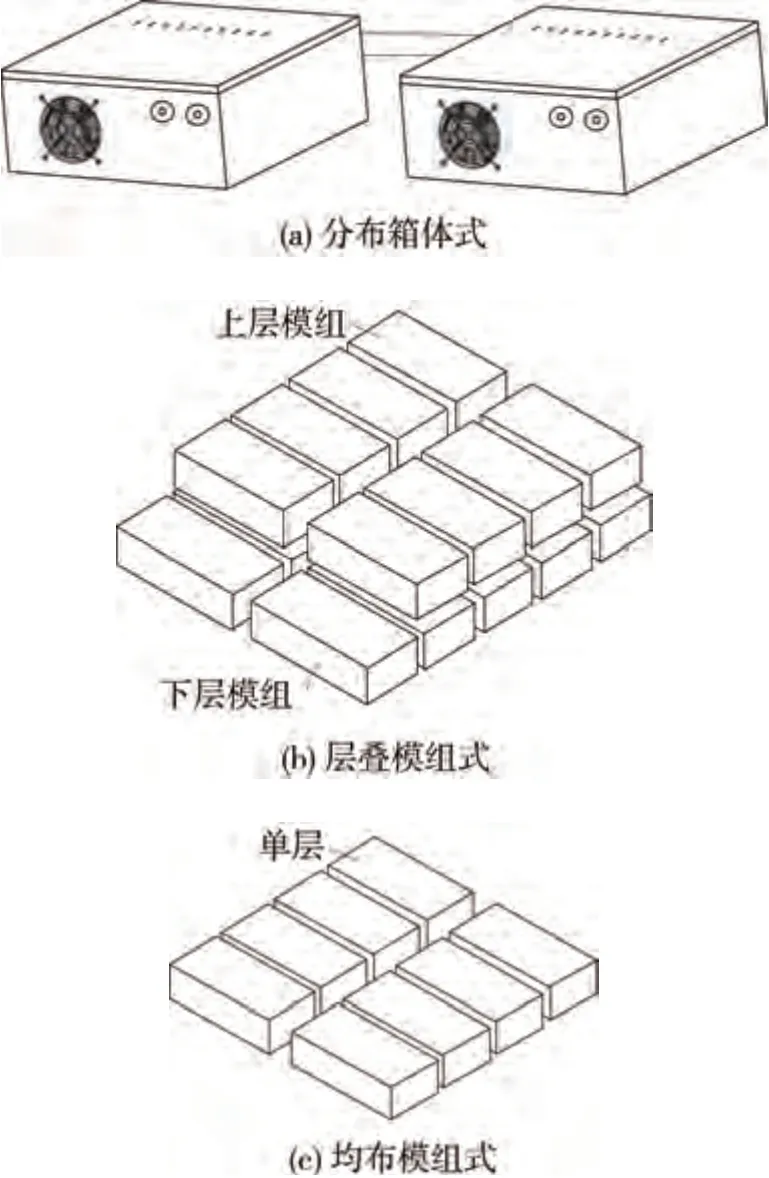

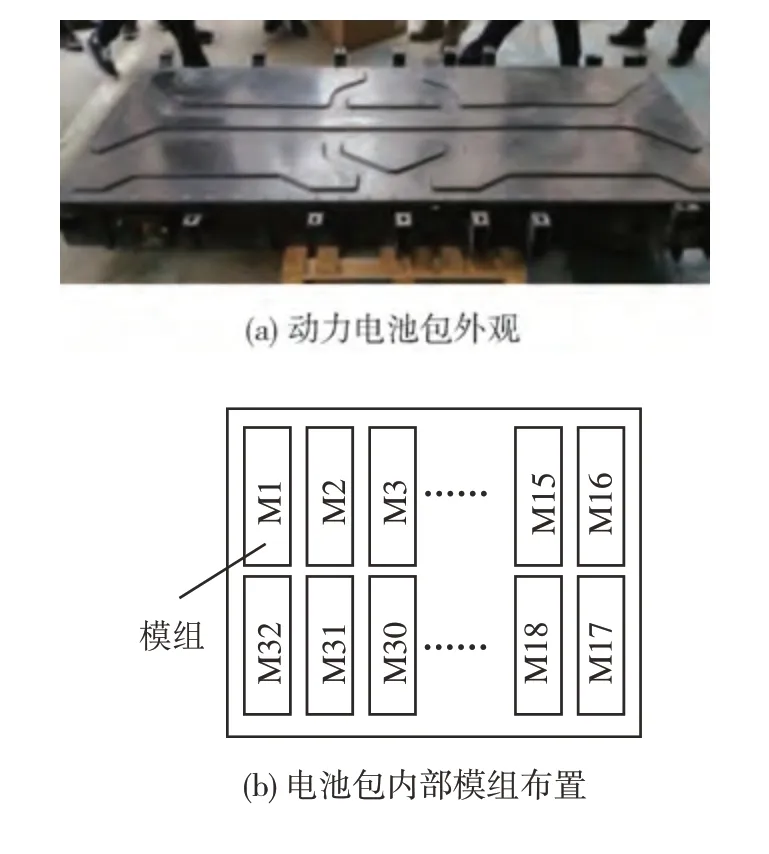

为适配不同电动汽车的续航里程、驱动形式和空间设计等需求,各大汽车厂商开发出模组排布、电池包外壳形状和安装位置各异的动力电池包。目前常用的电池包结构形式主要有分布箱体式、层叠模组式和均布模组式,如图1 所示。分布箱体式电池包通过布置在车辆不同位置的几个相同或结构近似的标准箱体电池包串并联形成电池系统,具有布置灵活、安装位置多样等特点,多用于电动商用车;层叠模组式电池包一般具有2 层及以上结构,全部或部分模组层叠布置,具有结构紧凑,形状多样等特点;均布模组式电池包通常为单层结构,内部每个电池模组按照一定的顺序均匀地布置在电池包内,电池包扁平化程度更高,具有结构紧凑、易于布置和良好的散热能力等优势。

图1 电池包结构形式

目前广泛采用的动力电池包一般为均布模组式电池包,如图2 所示。通常布置在电动汽车底部,能节省空间,最大化地满足动力电池包性能的要求,同时提高电动汽车车身结构紧凑性和轻量化水平,是未来电动汽车动力电池包布置形式的发展趋势之一。

图2 均布模组式电池包

2 均布模组热失控扩散试验

2.1 试验对象与试验方案

均布模组式动力电池包一般含有两个及以上电池模组,模组排列和布局数量较大,热失控扩散时的危险程度高。均布模组式动力电池包的模组热失控扩散的基本单元为2 个电池模组(由已发生热失控的电池模组扩散到未发生热失控的电池模组),考虑到试验安全和试验成本,进行由2 个电池模组组成的均布模组热失控扩散试验,均布模组含有模组1和模组2,每个模组包含4 个电池单体,电池单体编号依次标记为a-h,为模拟动力电池包内模组的排列情况,模组之间设置3 mm 的距离,均布模组排列和热电偶布置如图3(a)所示。为避免夹具对电池单体和电热膜的散热效应,在模组与夹具的接触区域放置气凝胶板,其大小与模组表面尺寸一致,同时为防止电池极耳上的电压线接触短路,在不同的电池单体极耳区域放置气凝胶板,如图3(b)所示。

图3 均布模组

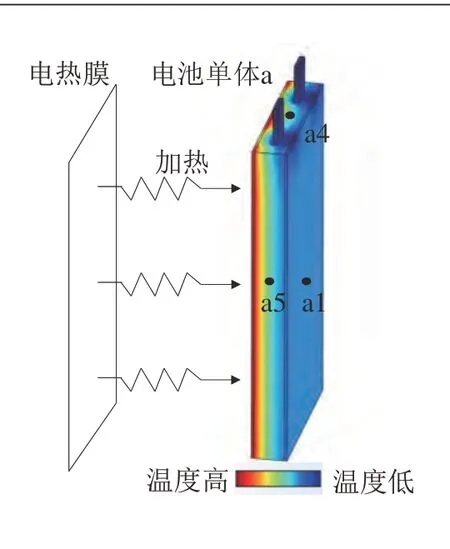

电池单体为镍钴锰(NCM)三元锂离子软包电池,其规格参数如表1所示。均布模组中电池单体a的热电偶布置如图4 所示,电池单体a 的5 个壁面中心各布置1 个热电偶,编号分别为a1-a5,所在位置分别为后壁、前壁、底部、顶部和一个侧壁,其他电池单体的热电偶按照此规律编号。由于相邻电池单体侧面之间紧密相贴,设置1 个热电偶即可,因此除电池单体a和电池单体e之外,其他电池单体均不设置编号为2 的热电偶,如图3(a)所示。通过电热膜加热触发电池单体a 热失控,进而引发均布模组的热失控扩散。

表1 三元锂离子软包电池规格参数

图4 电池单体a热电偶布置示意图

均布模组热失控试验平台如图5 所示。它由均布模组、200 W/40 V聚酰亚胺电热膜及其变压器、电压温度数据采集仪、监控系统和充放电设备组成。试验前使用充放电设备将所有电池单体的荷电状态充足至100%,电热膜用于加热电池单体触发热失控,使用K 型热电偶和电压温度数据采集仪实时记录试验过程中的温度和电压数据。将安装好的均布模组放置于电池火灾安全试验室内,监控系统全程记录试验过程。

图5 均布模组热失控试验平台

2.2 试验结果

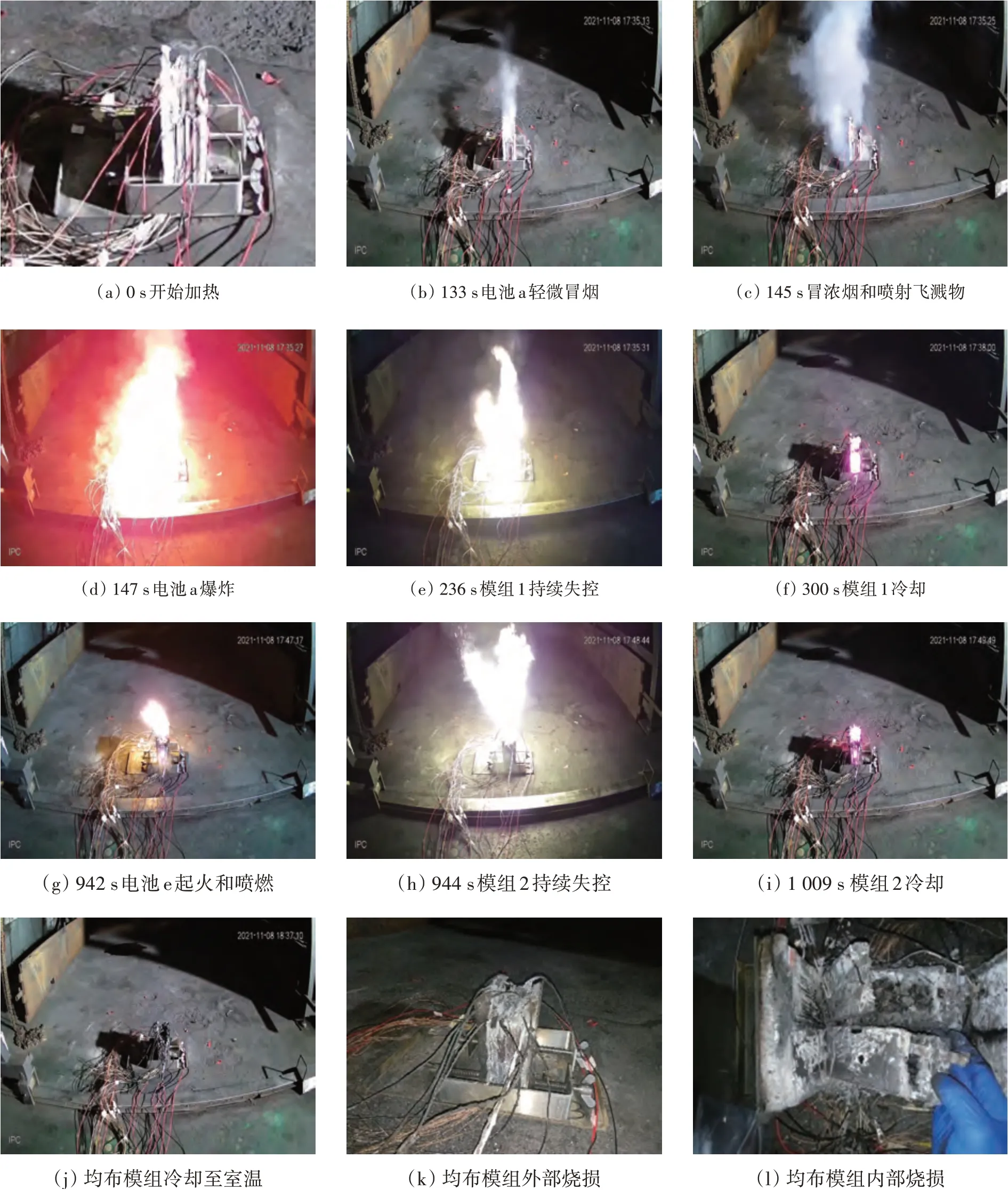

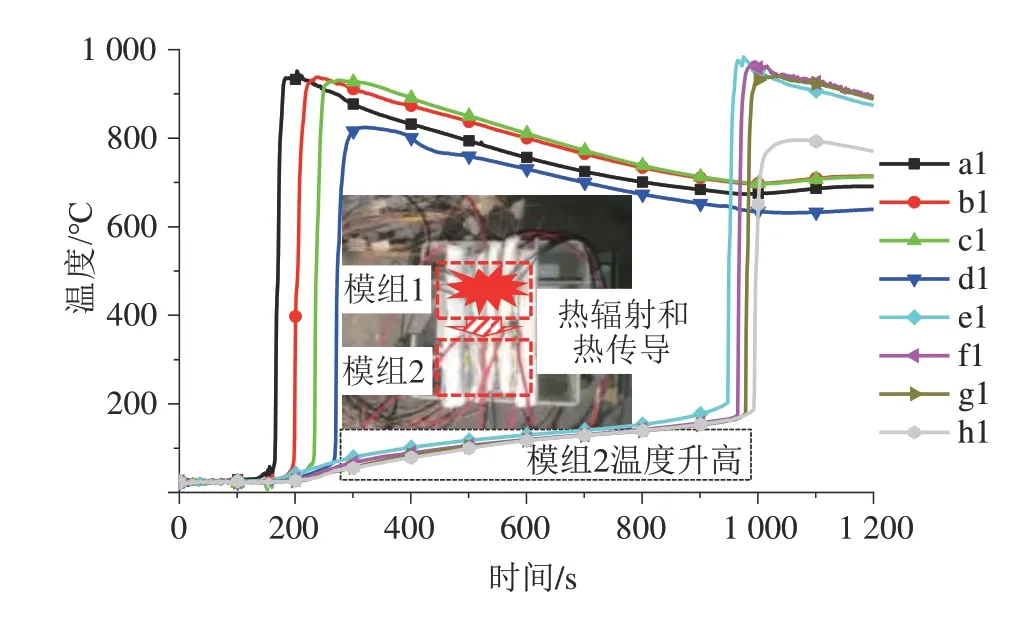

以电热膜启动加热为开始时刻,记录1 500 s 内均布模组热失控行为演化过程,如图6 所示。均布模组热失控期间各个电池单体的温度和电压数据如图7所示。其中a1~h1为电池单体温度变化曲线,对应图4 的温度测点,Va~Vh 为电池单体的电压变化曲线。由图7 可知,均布模组热失控有2 个关键阶段,第1 个阶段是模组1 中的电池单体a、b、c、d 发生热失控,经过约692 s 后,进入第2 个阶段,模组2 中的电池单体e、f、g、h发生热失控。

图6 均布模组热失控行为演化过程

图7 均布模组电池单体温度和电压曲线

通过电热膜加热触发电池单体a 热失控,电池单体a 热失控期间5 个测点温度变化如图8 所示。电池单体a 的前壁受到电热膜的加热作用,在电压为0 时电热膜断电,温度持续上升,最高温度达到889 ℃。由于测点a3、a4和a5距离电热膜较近,同时受到电池单体本身的导热作用,温度上升较快。测点a5 在电池单体a 的侧壁,热量会通过侧壁空气热传导和壁面热辐射将热传递给电池单体e,导致测点a5 的最高温度较低。测点a5 在946 s 温度骤升,这是因为随着时间的推移,均布模组中的模组2 开始发生热失控,其在短时间释放的巨大热量使电池单体a温度骤升。底部测点a3和顶部测点a4在加热阶段温升速率基本一致,均比后壁测点a1 温升速率大,这是因为电热膜的热量从电池单体a 的前壁经过电池单体a 本身的热传导传递到后壁需要一定时间,当后壁测点a1的温度上升时,说明电池单体a整体被加热,温度上升,后壁测点a1 可以表示此时电池单体整体温度。

图8 电池单体a测点温度变化

电池单体a热失控发生后,即电池单体a的后壁测点a1温度快速上升阶段,底部测点a3温度接近其最高温度830.5 ℃,而顶部测点a4 的温度仍然持续上升,最终顶部测点a4 的最高温度900.4 ℃比底部a3 测点高,这是由于电池热失控释放的热量和火焰使测点a4 温度持续上升。可见,在电热膜的作用下,电池单体a 内部热失控反应从前壁开始,经过电池底部和顶部,最终传导到电池后壁,如图9所示。

图9 电池单体a内部热失控传导示意图

2.3 均布模组热失控扩散行为与规律

100~350 s为均布模组第1阶段热失控演变的关键阶段,热失控温度和电压变化如图10 所示。在电池单体热失控期间,温度急剧上升,这是因为电池正负极之间发生内短路从而释放出大量热,表现为电压急剧下降;在均布模组第1 阶段热失控期间,电池单体内短路释放的热量从内部传递到电池表面需要一定时间,导致电池单体电压下降时刻均早于温度急剧上升时刻。由于电池单体e 与首先发生热失控的电池单体a的距离最小,模组1内的热量最早由电池单体a 传递到模组2 内的电池单体e,因此电池单体e比模组2的其他电池单体升温较快。

图10 均布模组第1阶段热失控温度和电压变化

900~1 100 s 为均布模组第2 阶段热失控演变的关键阶段,热失控温度和电压变化曲线如图11 所示。均布模组第2 阶段热失控发生在模组2 内。模组1 中电池单体a 在电热膜的加热作用下首先发生热失控,然后在模组1 内发生热扩散,热失控扩散方向为a-b-c-d,电池单体最高温度沿热失控扩散方向逐渐下降,如图12所示。当模组1热失控发生后,模组2 并没有立即发生热失控,而是经过692 s 后,模组2中的电池单体e首先发生热失控,热失控扩散方向为e-f-g-h。

图11 均布模组第2阶段热失控温度和电压变化

图12 均布模组热失控电池单体最高温度

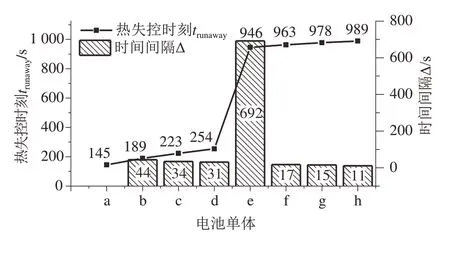

以电池单体电压下降大于初始电压的25%,温升速率大于1 ℃/s且持续3 s以上作为热失控开始的标志,如式(1)~式(3)所示。

式中:表示电池单体电压V下降大于25%的时刻;表示电池单体编号;t表示3 s 内温度上升大于3 ℃的时刻;T表示某时刻的温度;表示电池单体热失控时刻。经过计算,均布模组电池单体热失控时刻和热失控时间间隔Δ=,-t如图13所示。模组1相邻电池单体热失控扩散时间范围为31~44 s,模组2 相邻电池单体热失控扩散时间范围为11~17 s。随着热失控的扩散,相邻电池单体的热失控时间间隔越来越小,说明热失控扩散速度越来越快,单位时间内更多的电池单体发生热失控,危险性越来越大。热失控从模组1 扩散到模组2 用时较长,达到692 s。模组1 和模组2 内相邻电池单体以壁面紧密接触,导热面积较大,而相邻模组之间的电池单体有3 mm 的空气间隙,传热面积较小,从而导致模组间热失控扩散时间比模组内热失控扩散时间长。

图13 均布模组电池单体热失控时刻及时间间隔

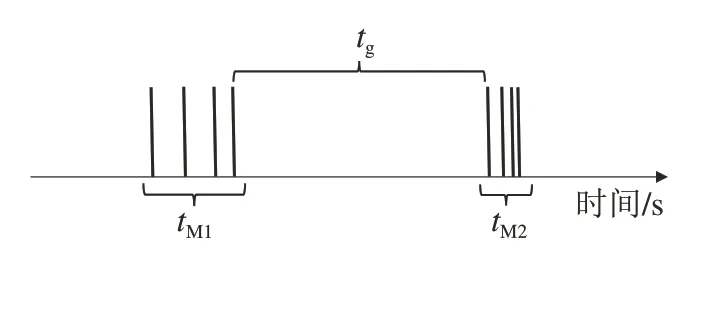

均布模组热失控扩散时间顺序如图14 所示,刻度线代表每个电池单体热失控发生的时刻。令模组1内热失控扩散持续时间为,模组2内热失控扩散持续时间为,且>,模组间热失控扩散时间间隔为,则均布模组热失控扩散总用时为

图14 均布模组热失控时间顺序

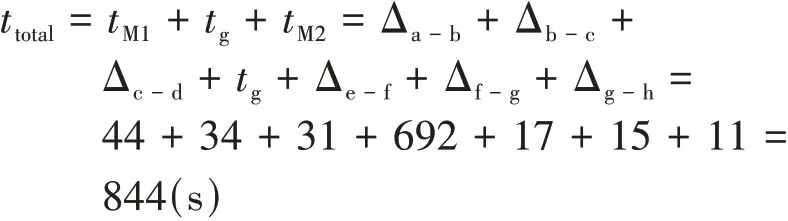

其中和分别为

代入均布模组的热失控试验数据计算得

2.4 均布模组式电池包热失控扩散典型模式

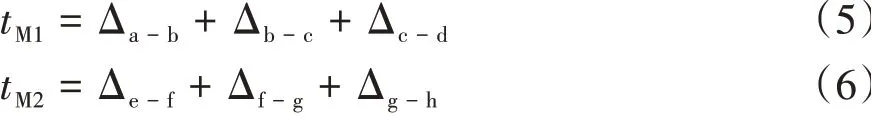

基于以上分析,均布模组式动力电池包热失控扩散模式由模组内热失控扩散和模组间热失控扩散组成,如图15 所示。模组内热失控扩散以电池单体热失控扩散为主,是模组内电池单体热失控引发其他电池单体接连发生热失控的现象;模组间热失控使相邻的电池模组接连发生热失控的现象,其必然伴随模组内热失控扩散。因此,电池包内某个电池单体发生热失控后,会引发其所在模组的热失控扩散,进而引发相邻模组的热失控扩散,模组间热失控扩散进一步增大热失控的范围,加强模组间热失控扩散防护对提高动力电池的安全性具有积极意义。

图15 均布模组式动力电池包热失控扩散模式

3 均布模组热失控触发条件与传热分析

3.1 均布模组热失控触发条件分析

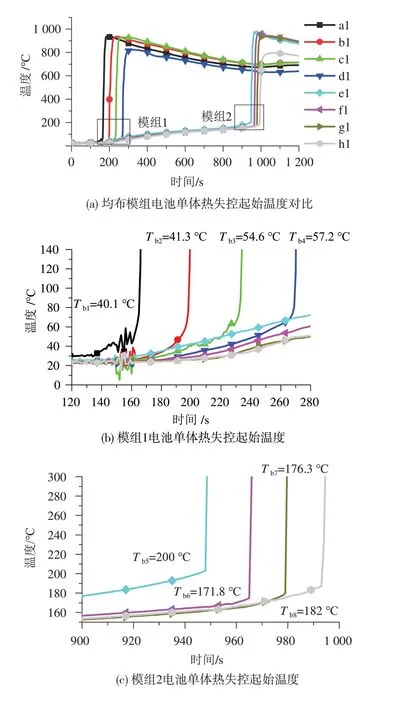

均布模组各个电池单体热失控起始温度对比如图16(a)所示。模组1 中电池单体热失控起始温度~范围为40.1~57.2 ℃,如图16(b)所示;模组2中电池单体热失控起始温度~范围为171.8 ~200 ℃,如图16(c)所示。触发模组1 热失控的热量来自于紧贴在电池单体a 前壁的电热膜;触发模组2热失控的热量来自于模组1 的空气热传导和壁面热辐射。

图16 均布模组电池单体热失控起始温度

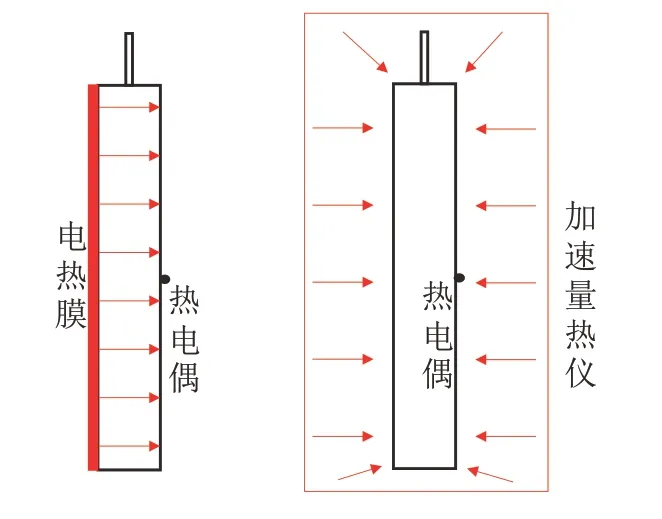

为研究模组1 与模组2 热失控起始温度不一致的原因,进行锂离子电池单体环境加热热失控试验。试验设备为加速量热仪,在电池单体后壁中心位置布置热电偶,将电池单体放置于加速量热仪中,加速量热仪内部温度逐渐升高,直到电池单体发生热失控。为保证热失控试验的一致性,重复3 次试验,试验设备、布置情况与试验结果如图17所示。

图17 电池单体环境加热热失控试验

电池单体在加速量热仪内被加热,当热电偶温度即加速量热仪内环境的温度为200 ℃时,电池单体发生热失控,此时的热失控起始温度为热失控环境触发温度。结合均布模组热失控试验可知,导致模组1 与模组2 热失控起始温度不同的原因是热失控触发的方式不一致。在模组1 热失控扩展到模组2的过程中,模组1主要以空气热传导和壁面热辐射的方式将部分热量传递到模组2,导致模组2的环境温度上升,则模组2 中的电池单体热失控起始温度为热失控环境触发温度,如图18所示。

图18 模组2温度升高曲线

在模组1 中,当电池单体被加热到热失控触发温度时,由于电热膜与温度测点分别在前壁与后壁,此时热量已经传递至整个电池单体,随即发生热失控;在模组2 中,当环境温度达到电池热失控触发温度时,热量未能传递至电池单体内部,电池单体整体温度未达到热失控触发温度,热失控未发生,如图19 所示。当环境温度达到时,热量传递至电池单体内部,电池单体整体已达到,随即发生热失控。模组2 内的平均(大约182.5 ℃)约为模组1 内的平均(大约48.3 ℃)的4 倍,可见电池单体的远低于。通过阻隔防接触有利于提高电池单体热失控高的起始温度,从而提高电池单体的安全性。明确热失控触发温度与热失控环境触发温度的作用机理对电池热失控安全防护具有参考意义。

图19 电热膜与加速量热仪触发热失控示意图

3.2 均布模组热失控传热分析

由于试验在火灾安全房中进行,空气流动较小,忽略对流影响。模组1 中的电池单体a 发生热失控后,部分热量传递到电池单体b 和电池单体e。模组1 中的相邻电池单体紧密贴合,热量传递的方式以固体热传导为主,设热失控时间间隔内固体传热的热量为;模组1 的电池单体a 侧壁与模组2 的电池单体e 侧壁的热量传递方式以空气热传导和壁面热辐射为主,分别设热失控时间间隔内空气热传导热量和壁面辐射热量为和,如图20 所示。电池单体之间通过不同路径传递的热流可由式(7)~式(9)表示,、和分别由式(10)和式(11)表示。

图20 电池单体a传热示意图

式中:T为电池单体的后壁温度;T为电池单体的侧壁温度;为斯忒藩-玻耳兹曼常量(5.67×10W/m·K);、和的表达式和物性参数如表2 所示。其中d为传热距离,λ为导热系数,S为传热面积,ε为物体的发射率。

表2 热阻表达式与物性参数

均布模组中电池单体之间不同传热路径如图21 所示。其传热量由式(7)~式(11)计算,结果如表3 所示。由于电池单体固体热传导传递的热量是触发相邻电池单体热失控的主要热量来源,考虑到高温高压射流体和火焰具有间歇性和不稳定性,且作用时间短,难以计算等原因,计算过程着重考虑电池单体本身稳定的热量传递,忽略射流体和火焰的影响。模组间空气热传导的热量与模组间隙成反比,间隙越大即传热距离越大,模组间空气热传导传递的热量越少,相邻电池模组热失控触发时刻越延迟。随着热失控的扩散,触发相邻电池单体热失控的热量来自于上一个电池单体热失控释放并传导到相邻电池单体的热量,随着热失控扩散的进行,逐渐减小,相邻电池单体热失控时间间隔逐渐减小,如图22所示。

图22 触发相邻电池单体热失控热量及热失控时间间隔

表3 不同传热路径的传热量

图21 传热路径示意图

与模组1 内的电池单体热失控扩散速度相比,模组2 中的电池单体发生热失控后的热失控扩散速度显著增大。以本次均布模组热失控扩散试验结果为例,约为的40%,这是因为未发生热失控的电池单体受到热失控后的电池单体的加热作用,模组2 温度升高,电池单体热失控前被加热,随着热失控扩散进程的推移,越来越多的电池单体发生热失控,对后续的电池单体起到加热作用的电池单体越来越多,后续电池单体的受热时间也越来越长,热失控的时间间隔越来越小,因此模组间热失控扩散会缩短相邻模组内电池单体热失控的扩散时间。由于受到前面多个热失控后电池单体的加热作用,更少的热失控释放能量就能触发相邻电池单体热失控。这意味着动力电池包内越来越多的电池模组会吸收相邻模组的热量,模组内和模组间的热失控扩散速度越来越快,导致单位时间内的电池模组释放的能量越来越大,热失控的破坏能力越来越强,造成整个动力电池包热失控,最终导致电动汽车火灾事故的发生。

由于模组1 与模组2 的热失控时刻相差692 s,故模组2 被长时间加热,在此过程中壁面热辐射传递的热量最高达到95.18 kJ,空气热传导传递的热量最高为3.58 kJ,壁面热辐射传递的热量远大于空气热传导传递的热量,因此在模组之间热失控扩散的主要热量传递方式为壁面热辐射。在关注模组内电池单体热失控扩散阻隔时,应注意模组之间的热失控扩散防护。

4 均布模组式动力电池包火灾事故真实案例分析

4.1 事故信息

某电动汽车在进行快速充电时,车辆突然冒白烟,驾驶员迅速拔下充电枪,消防人员到场后先后使用干粉灭火器和水枪控制火情。事故造成车辆轻微烧损,动力电池包热失控,无人员伤亡。

动力电池包安装于车辆底部,为均布模组式动力电池包,由32 个模组串联而成,分别编号为M1~M32。每个模组内部均包含15个电池单体,每5个电池单体组成并联模块,3 个并联模块串联连接,连接方式为3串5并,电池单体为三元方壳锂离子电池(NCM 6∶2∶2),如图23所示。

图23 事故电池包

4.2 动力电池包烧损详情

电池包外部基本完好,无鼓包和破损情况。电池包前部的电气部件无明显过火痕迹。电池包内右后部烧损,其中M9、M10、M11、M12、M13、M14 模组烧损较严重,M15、M16 模组烧损较轻,形成以M12模组为起火中心的燃烧蔓延痕迹,如图24所示。

图24 电池包内部烧损情况

M12 电池模组四周的铝板被烧断,中右部的电池单体壳体烧失,漏出内部卷芯;拆解M12 电池模组,中部的35#并联模块变形,并向上突起,两侧34#和36#并联模块具有向中部35#并联模块的挤压痕迹,如图25所示。

图25 M12模组烧损情况

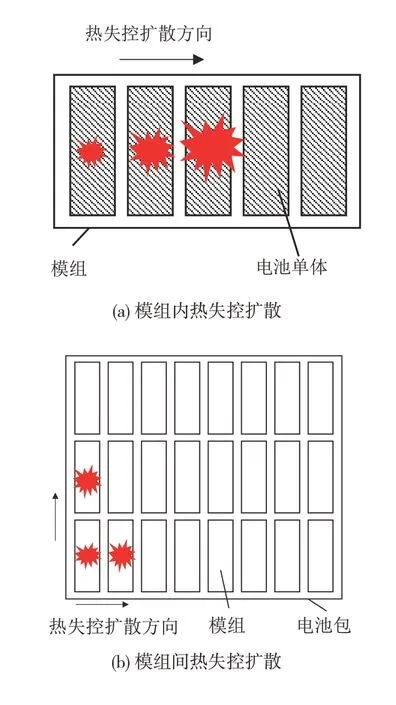

4.3 动力电池包热失控扩散过程

综合上述动力电池包热失控情况,对该动力电池包热失控扩散过程进行分析。M12 模组中的35#并联电池模块发生故障导致热失控,射流体冲破泄压阀向上喷射,从而释放大量电化学能,由于35#并联电池模块向外喷射射流体,体积减小,受两侧并联电池模块挤压变形,加速热量的传播,发生模组内热失控扩散。火焰和高温冲破模组外壳,并迅速向周围M11、M10 和M13 等模组扩散,引发周围模组过温热失控,发生模组间热失控扩散,进而引起动力电池包热失控,其过程如图26 所示。电池单体故障诱发热失控,释放大量热,热量没有受到阻隔并有效散热而迅速扩散到相邻电池单体与模组,是该电动汽车动力电池包发生火灾事故的主要原因。

图26 事故电池包热失控扩散示意图

电动汽车火灾事故真实案例与均布模组热失控扩散试验结果共同证实了均布模组式动力电池包存在典型的热失控扩散模式,热失控在模组内扩散的同时,还在相邻模组之间扩散,即模组内热失控扩散和模组间热失控扩散模式相继或同时进行,进而引发动力电池包大范围热失控。因此,动力电池模组间的热失控扩散行为是造成电池包大范围热失控乃至电动汽车火灾事故的重要原因。事故电池包内的电池模组之间存在一定的距离,结合均布模组热失控扩散试验结果,壁面热辐射对模组间的热失控扩散具有重要影响,模组内热失控扩散速度越快,其危害就越大。在电池模组之间增加抵御热辐射设计和隔热设计有助于抑制热失控在电池包内的扩散,提高电池包的安全性。

5 结论

(1)针对目前广泛采用的均布模组式电池包热失控扩散问题,从研究电池单体的热失控行为入手,构建模组内和模组间热失控扩散行为分析框架。通过试验分析,梳理电池包整体热失控的典型模式。

(2)开展了实验室环境下的典型结构电池包模组内、模组间热失控扩散行为试验研究。在扩散速度方面:热失控模组内电池单体间的扩散速度与后续模组内电池单体间的热失控扩散速度差别较大,呈现一种不断加速的态势。模组间的热失控间隔通常达若干分钟量级;在热失控起始温度方面,试验显示热失控环境触发温度明显高于热失控触发温度,这个温度差说明了阻隔防接触的热失控措施具有合理性。

(3)结合电动汽车火灾事故的深度调查,研究均布模组式电池包热失控痕迹和火灾蔓延情况。事故电池包热失控导致的火灾事故和均布模组热失控扩散试验结果共同验证了均布模组式动力电池包的热失控典型模式。

(4)本文的研究为热失控扩散的阻隔和火灾防护提供了线索和思路。首先,模组间的热失控扩散速度取决于模组间的壁面热辐射性能;其次,模组间的热失控扩散有一个相对较长的间隔期,抓住这段时间进行阻隔或考虑其他抑制热失控扩散的防护措施,会显著降低电池包的火灾危害性。