煤化工仪表自控率提升分析

2022-09-03冯飞

冯 飞

(中国中煤能源集团,北京 100120)

0 引言

生产过程的自动化控制可以提高煤化工生产效率,保障生产过程安全,降低能耗物耗,减轻操作人员劳动强度。仪表自控率作为衡量自动控制回路投用情况的技术指标,反映了工艺系统设计水平、工艺人员操作水平、独立保护层应用水平以及自动控制相关仪表管理水平。提升仪表自控率指标有利于煤化工企业安全稳定高效运行,有利于推动自动化仪表设备使用、维护、管理水平提高。本论述以三家煤化工企业仪表自控率提升为例,分析煤化工仪表自控率提升措施。

1 仪表自控回路未投自动原因分析

通过对三家煤化工企业仪表自控率现状调研,对未投自动仪表自控回路进行分析,自控回路未投用主要原因分为仪表原因和工艺原因,统计见表1所列。

表1 未投自控回路统计表

其中仪表原因主要是仪表设备故障,仪表设计选型与实际生产不匹配;工艺原因主要是自控回路调节品质差,工艺条件不具备,工艺人员操作观念和习惯。

煤化工企业仪表自控回路未投用具体表现:

(1)部分调节回路因PID参数设定不合适,参数整定困难,投入自动时波动大、不稳定,控制效果差或难以控制,操作人员更愿意手动控制,故投自控率低。

(2)控制方案不合理,部分回路控制方案与实际工艺操作不符,控制效果不明显,投用困难。

(3)仪表使用效果差,主要表现在流量、液位测量不准,与实际值有较大偏差;调节阀内漏超标,阀门定位器精度低,导致调节效果不良。

(4)仪表设计选型与实际生产工况不符。个别测量元件、调节阀设计偏小,导致超量程;调节阀设计偏大,长时间在小开度下工作,无法投入自控。

(5)工艺生产频繁调整,操作人员基于风险担忧、操作方便,认为手动更安全平稳,对投自控需求不强烈。

(6)仪表自控率管理片面化,仅把自控率作为仪表管理指标,自控率统计仅计算仪表设备故障未投自控回路数,未对工艺操作行为进行约束。

结合仪表自控率偏低的原因和具体表现,重点采取专业技术措施和管理措施,提高自控率指标水平。

2 仪表自控率提升的专业技术措施

仪表自动控制的理论基础是PID调节的负反馈闭环控制,其原理是检测元件对被控对象要求保持设定数值的工艺参数(被控变量)进行测量,经变送器送至PID控制器,控制器将测量信号与设定值进行比较得到偏差信号,根据偏差信号的大小和方向,调整执行器动作,改变操纵变量,使被控变量接近并保持在设定值上,自动控制方块图如图1所示。基于自动控制原理,提高自控回路调节品质需要对控制回路各环节参数进行优化。

图1 自动控制方块图

2.1 PID控制器参数优化

2.1.1 设置PID控制器手动方式下设定值跟踪测量值

个别企业出现操作员手动控制时调节阀阀位固定、工艺参数稳定、生产过程平稳,但一投入自动控制,调节阀阀位就出现较大幅度变化,工艺参数开始波动,影响生产平稳。这主要是因为PID控制器从手动控制切换至自动控制时未实现无扰动切换。因此需要在PID控制块参数设置中选择手动控制下设定值跟踪测量值,实现手动向自动控制的无扰动切换。

2.1.2 优化PID参数整定及控制算法选择

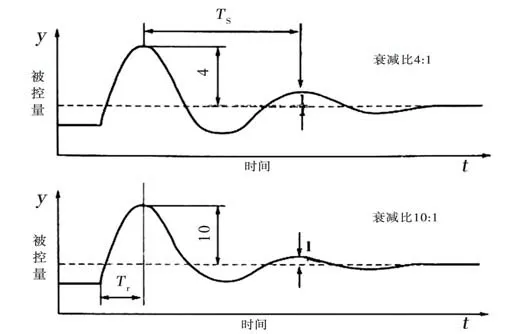

自动控制的基础是PID调节,通过PID参数整定确定最佳的控制参数(比例度δ,积分时间Ti,微分时间Td),以获得优良的调节质量,使调节过程符合工艺生产要求。常见PID调节过程衰减曲线如图2所示。

图2 PID调节衰减比为4:1和10:1的过程曲线图

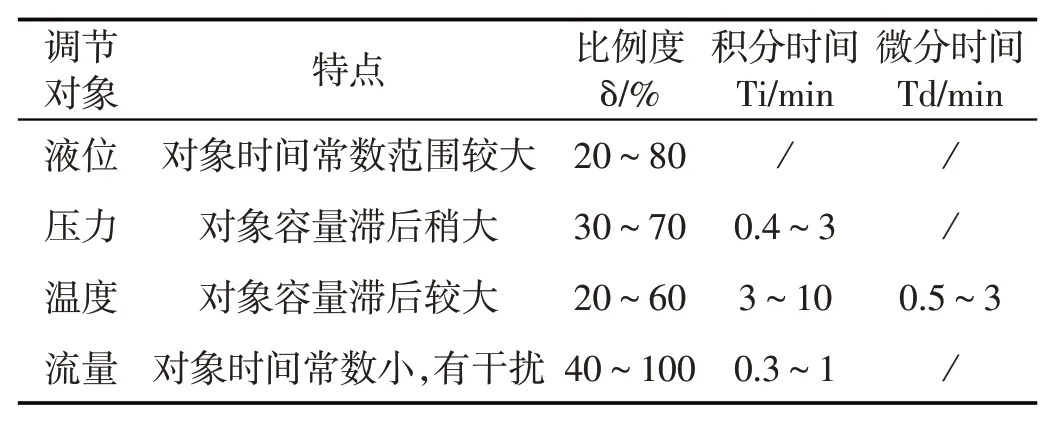

PID参数整定方法有很多,企业技术人员常采用经验数据和凑试相结合的方法,首先根据调节参数经验数据表(见表2所列)选择合适PID参数,再根据调节过程需要对相关参数进行调整。因不同品牌DCS系统所采用PID计算式不完全相同,在使用调节参数经验数据表时,需要进行相关换算,例如霍尼韦尔PKS系统采用比例系数K是比例度δ的倒数;而横河CS3000系统积分时间Ti,微分时间Td使用的单位是s而不是min。

表2 调节参数经验数据表

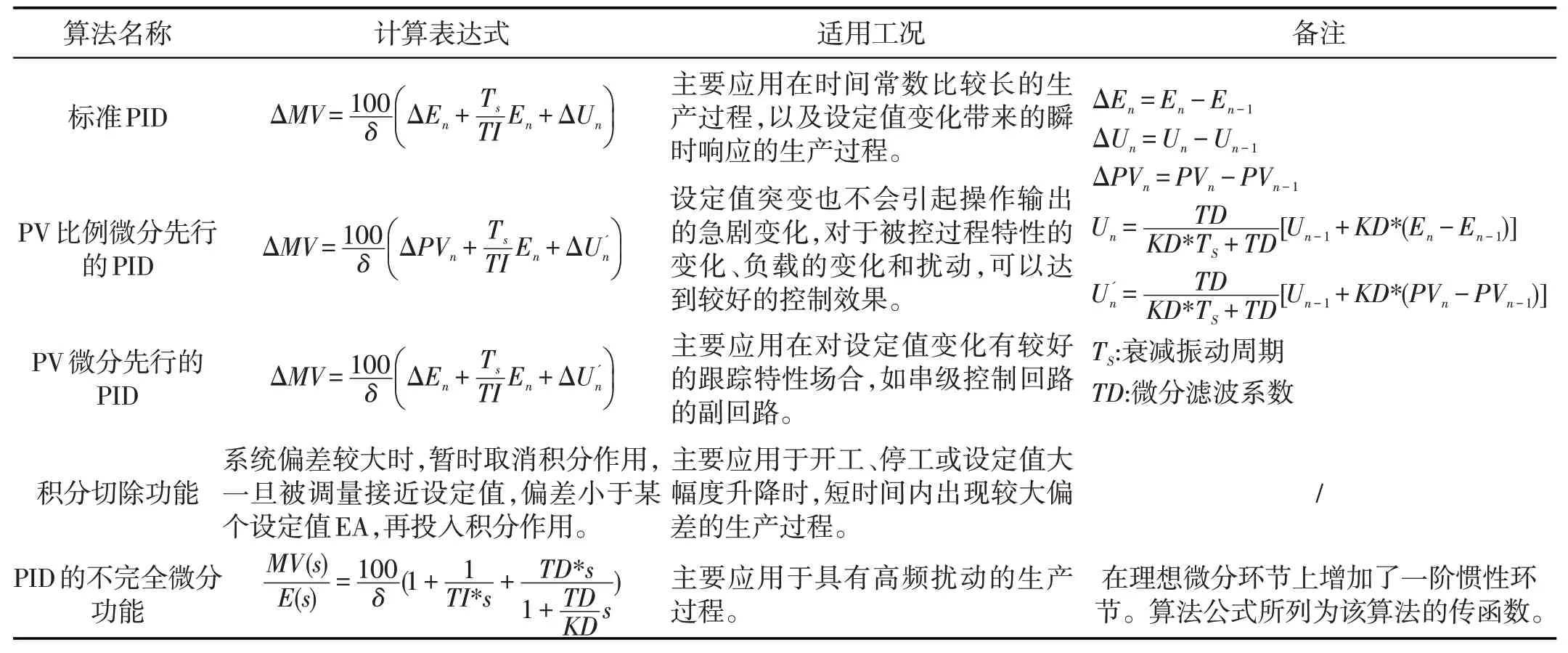

DCS系统一般提供三种PID控制算法以及两个特殊功能,以适应不同调节过程的需要。选择合适的PID控制算法及功能可有效改善自动调节质量。PID控制算法及功能计算表达式和适用工况见表3所列。

表3 PID控制算法及功能统计表

2.2 测量及执行环节优化

测量与执行是仪表自动控制的重要环节,测量精度、调节阀控制效果直接影响自控回路的调节品质,而变送器、调节阀直接与工艺介质接触,所处工作环境也较为恶劣,易发生故障。因此,合理仪表选型、优化仪表参数、提高仪表维护水平是测量与执行环节优化的重要手段,是自控回路投用的重要保障。

2.2.1 合理仪表选型

生产中,仪表常因实际生产工况与设计发生偏离、设计计算失误、设计经验不足等原因,导致仪表需要重新选型、优化选型以满足生产测量和控制需要,特别是在煤化工工况恶劣的生产单元,仪表选用还处于摸索积累阶段,个别测点至今还难以长周期投用。仪表选型主要工作有以下几点:

(1)量程的重新选择。阀门口径选得过大,使阀门经常处于小开度工作,从而使可调比减小,控制性能变差,严重时引起振荡,无法投用,需要根据工况重新计算阀门流量系数和口径。

(2)类型的重新选择。孔板用于蒸汽流量测量,精度低、维护量大,选择涡街流量计便于稳压补偿、测量精度高、维护简单。

(3)仪表附件的重新选择。针对工艺介质冲刷、腐蚀的影响,调节阀阀芯选择哈氏合金等耐腐蚀材质,采用激光熔覆涂层增强阀芯、阀座耐腐蚀性。针对压缩机管道,放空管线振动频率高、振幅大的影响,调节阀选用分体式阀门定位器,采用金属绕性管作为气源管线,防止气源管脱落。针对阀芯不平衡力引起调节阀频繁故障的问题,应改变阀门安装形式,例如角阀由侧进底出改为底进侧出。

2.2.2 优化参数设置

智能化发展方便了仪表维护和使用,但智能化对仪表适用性的提高,要求仪表维护人员深入了解仪表参数的设置,充分发挥仪表的功能。例如:变送器根据介质波动情况适当调整阻尼系数,以获得相对稳定的测量数据;涡街流量计根据介质特性选择气体、液体或蒸汽测量;电磁流量计、雷达液位计设置合适的介电常数;智能阀门电位器设置调节阀为线性或等百分比特性,以适应生产工况。

2.3 控制方案优化

控制方案的设计是为了更好服务工艺生产,使生产过程参数更好的贴近控制目标。工艺设计中最常用的是简单回路控制,占整个控制回路总数的80%左右,其他为复杂控制回路,常见的有串级控制、分程控制、比值控制等,还有一少部分控制回路则是揉和了计算与多种复杂控制。控制方案优化工作主要有以下几点:

(1)选择合适的被控变量,被控变量最好可以直接反应控制指标,在无法采用直接控制指标时,所选用间接指标参数必须与直接指标有单值对应关系,还要有足够大的变化灵敏度;

(2)编制复杂控制方案说明,明确控制策略和控制参数。复杂控制方案的选择要保证运行可靠,操作方便。DCS系统组态准确反应复杂控制方案的意图;

(3)为复杂控制回路制定仪表设备故障时的自动退回策略,当仪表故障时,系统可以使复杂控制回路从自动控制自动退回至手动控制并报警提示工艺操作人员介入;

(4)控制方案优化需要工艺与仪表专业人员共同确认、实施和测试,按要求办理控制方案变更审批手续和作业票证。

3 仪表自控率提升的管理措施

3.1 加强自控率管理与指导

自控率综合反映煤化工企业工艺生产操作水平和仪表维护使用水平,也反映了企业安全生产重要保护措施的投用情况。通过安全1号文明确自控率达标要求,利用煤化工技术月报平台展示企业自控率水平,可以提高企业对自控率技术指标的重视程度,督促企业不断保持提升自控率水平。对于自控率水平不高的企业进行调研,开展针对性的帮扶,指导企业提高自控率,实现煤化工板块自控率的整体提升。

3.2 加强仪表维护管理

提高专业技术水平。掌握仪表的工作原理、组成结构,了解仪表的工作条件、安装要求,会仪表参数设置、投用调试,能分析判断并排除仪表故障。

加强仪表日常管理。做好仪表隐患排查与治理,开展“低老坏”治理,落实仪表“五定期”工作。做到早预防问题、早发现问题、早解决问题。

加强仪表备品备件管理。备品备件根据仪表重要程度、可停用状况、供应周期进行分级管理,建立合理的备品备件库存,保证故障仪表的及时更换。

3.3 推进仪表自控率的自动化统计

仪表自控率计算方法简单,但由于自控回路数量多,工作模式动态变化,采用人工统计,即消耗大量人力,也易出现数据统计错误、数据滞后等问题;为提高自控率统计的准确性、实时性,可以采用智能化统计方法。自控率智能化统计的核心是利用PID功能块的工作模式标志位进行预设程序运算,常见统计方式有以下三种:

(1)利用已有MES系统。通过MES系统采集DCS系统各自控回路PID块的工作模式标志位,累加处于自动状态下PID块数量,剔除不参与计算的回路,再根据计算公式得出仪表自控率。

(2)利用DCS组态功能块。通过程序块累加出处于自动状态下PID块个数,再通过计算功能块算出仪表自控率。该方案会占用DCS系统控制器运算空间,为了保证DCS控制器性能,尽量不采用该方法计算仪表自控率。

(3)利用DCS系统报表功能。添加DCS系统各自控回路PID块的工作模式标志位到报表数据库中,在报表引入PID块的工作模式标志位变量,通过报表计算功能得出仪表自控率。

4 仪表自控率提升效果

跟踪三家煤化工企业仪表自控率提升过程,采用以上仪表自控率提升措施,实现了仪表自控率的显著提升,提升前后自控率对比如图3所示。

图3 煤化工企业仪表自控率优化前后对比图

5 总结与展望

通过仪表自控率提升措施可以有效提高煤化工企业仪表自控率,但当煤化工企业自控率达到了较高水平,要进一步巩固、提升就需要精细化管理和专项技术攻关。(1)提高精细化管理水平。仪表自控率指标管理不仅作为仪表技术指标管理,还要作为生产技术指标进行管理。充分利用自控率的自动化统计数据,按照装置、中心、公司三个层级,分仪表、工艺两个专业,对技术指标进行月度、季度、年度分析,梳理仪表自控率提升存在的瓶颈问题,制定并落实针对性解决方案,并根据执行情况进行相应考核。(2)成立专项技术攻关团队。自控回路投用遇到的难点问题,例如生产系统负荷变化大,仪表变送器、阀门不满足生产需要等,要成立专门的技术攻关团队,成员根据需要包含工艺、设备、电气、仪表等各专业人员。攻关团队对未投控的回路及投用效果不好的回路逐一进行技术分析,综合各专业优势制定有效的解决方案,实现自控率稳步提升。(3)采用先进的技术手段,实现控制回路的在线监控和诊断。利用控制性能诊断系统,采集DCS系统控制回路信息,自动统计自控回路投用率、优良率,形成自控回路投控评估报告,指导企业开展针对性的技术攻关。