黄酮化合物脱水闭环反应的研究进展

2022-09-03胡水李厚金赖瑢朱可佳彭敏李莲云

胡水,李厚金,赖瑢,朱可佳,彭敏,李莲云

中山大学化学学院,广州 510275

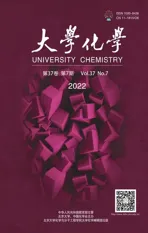

黄酮化合物是一类重要的天然有机化合物,具有C6-C3-C6基本母体结构(图1),根据中间三碳的氧化程度,可将黄酮类化合物分为黄酮类、黄酮醇类、二氢黄酮类、二氢黄酮醇类、花色素类和双黄酮类等。黄酮类化合物广泛存在于水果、蔬菜、谷物、树皮、根、茎、花、茶和葡萄酒中,目前已发现的天然黄酮类化合物超过1万个。自然界中的黄酮类化合物对植物自身起到重要作用:是植物果实、花朵和种子的颜色、香气、味道成分;它吸引传粉者,有助于植物种子的传播,帮助种子或者孢子萌芽,以及幼苗生长和发育;保护植物免受生物和非生物的伤害、胁迫,它具有独特的紫外线过滤功能,是信号分子、化感分子、解毒剂和抗菌素;具有抗冻、抗旱作用,并在植物对高温环境的适应中发挥功能作用。研究还表明黄酮类化合物具有广泛的药理活性,如:对心血管系统的作用、抗肝脏毒作用、抗炎作用、雌性激素样作用、抗菌、抗病毒作用、抗肿瘤、抗氧化、抗衰老、降低胆固醇、提高人体免疫力、抗突变、抗过敏,调节生物酶的活性等。多种黄酮化合物已作为临床药物使用,例如具有保肝护肝作用的水飞蓟素[1],抗肿瘤、抗氧化与治疗骨质疏松的大豆异黄酮[2],可降血糖、降血脂、调控肠道菌群的儿茶素[3],还有甘草中的甘草素,槐花米中的芦丁,银杏叶中的银杏素等。

图1 黄酮母核结构2-苯基苯并吡喃酮的结构式

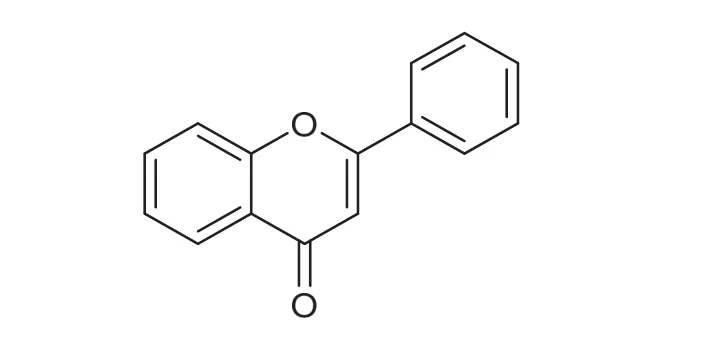

鉴于黄酮化合物的重要性,它的化学合成研究受到格外重视。目前,黄酮化合物的化学合成工艺主要有两种,一种是Baker-Venkataraman法重排生成β-丙二酮,之后脱水闭环得到(图2)[4,5],另一种是查尔酮合成法(图3)[6]。目前,Baker-Venkataraman重排法仍然是广泛采用的黄酮合成方法,也被应用于有机化学实验教学之中[7],但是强酸催化闭环的过程中产生大量的废酸,对环境造成污染,并且强酸会对设备造成腐蚀且后续处理繁琐。脱水闭环反应是黄酮合成中最关键的步骤,它决定了反应的速率、产率,以及应用推广前景。近年来,研究者们对脱水闭环的反应条件进行持续改进,期望得到一条绿色、经济、高产率的合成路线。本文主要综述了以1-邻-羟基苯基-3-苯基-1,3-丙二酮为原料,通过不同反应条件,合成黄酮母核结构2-苯基苯并吡喃酮的研究进展。

图2 Baker-Venkataraman重排法

图3 查尔酮合成法

1 均相催化体系

1.1 金属化合物

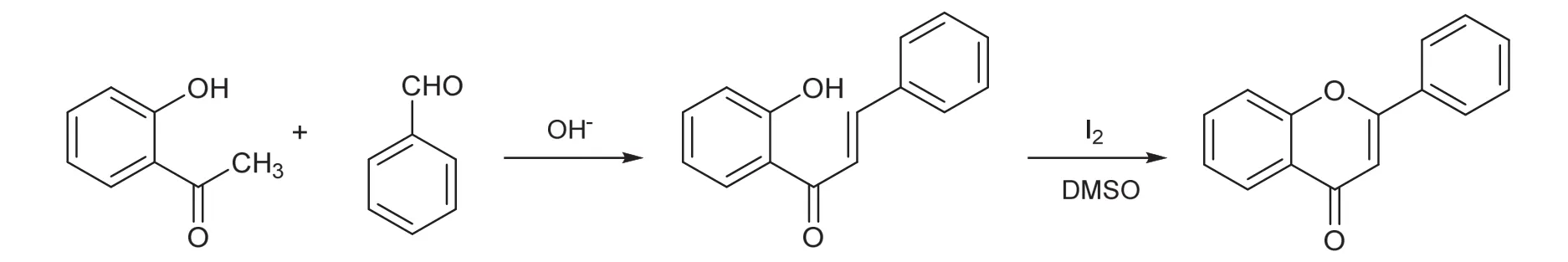

1992年,Nishinaga等[8]使用席夫碱钴配合物(CoIII(salpr)OH)作为催化剂,CF3CH2OH作为溶剂,60 °C反应5 h,转化率为86%,选择性可达100%。反应过程中,溶剂同时提供质子,与CoIII(salpr)OH生成CoIII(salpr)(OCH2CF3)中间体,而电离形成的CF3CH2O−会最终结合β-丙二酮中羟基的质子,形成的阴离子完成分子内闭环过程生成目标产物(图4)。自此之后,金属化合物在黄酮闭环实验中的催化作用被逐步开发。Jin等[9]使用三氟甲磺酸镓(Ga(OTf)3)作为催化剂,CH3NO2作为溶剂,80 °C反应2 h,可以得到96%的产率,他们同时还对比了其他三氟甲磺酸金属盐的催化作用,产率均低于90%。Cai等[10]使用三氟甲磺酸银(AgOTf)作为催化剂,THF作为溶剂,在Ar氛围下,100 °C反应7 h,可以得到96%的产率,并且在不添加催化剂的情况下做了空白对照实验,发现目标产物的产率仅为11%。这一系列实验表明了AgOTf作为催化剂可以大大促进反应。Lee等[11]使用InCl3作为催化剂,甲苯作为溶剂,回流反应12 h,可以得到91%的黄酮产率,并且根据反应历程推测了反应机理。β-丙二酮在催化剂的诱导作用下,主要以烯醇式的形式存在,酚羟基进攻双键,发生分子内加成反应形成环状中间体,环状中间体发生质子迁移并脱去一分子水生成黄酮化合物(图5)。

图4 CoIII(salpr)OH催化反应机理

图5 InCl3催化反应机理

相比以上使用的贵金属盐,使用价格低廉的过渡金属盐也能获得不错的反应产率。Zubaidha等[12]使用FeCl3作为催化剂,溶于CH2Cl2,室温搅拌0.5 h,即可达到95%的产率。Kabalka等[13]以CuCl2为催化剂,乙醇为溶剂,80 °C下微波加热5 min,收率可达到98%。尽管金属催化剂具有较好的催化活性,但若使用贵金属,资源有限、价格昂贵,在工业化生产应用中受到限制;其他金属化合物价格相对较低,但由于是均相催化体系,较难分离,该类催化体系在实际合成操作中的应用效果也并非十分理想。

1.2 离子液体

近年来,离子液体由于具有溶解能力强、绿色无污染、易于循环等优点,在有机化学合成中已得到广泛应用。Bhosale等[14]使用离子液体1-丁基-3-甲基咪唑四氟硼酸盐([BMIM]BF4),在100 °C反应1 h,无需额外的催化剂,可得到93%的产率,且使用后的离子液体在回收后多次循环使用,并没有发现其催化活性降低。1986年,由Gedye等[15]首次在有机合成方面引入微波加热,该方法极大地缩短了有机合成的时间,提升了实验效率,因此得到了一大批合成化学家的青睐。鉴于此,2006年,Sarda等[16]使用[EtNH3]NO2,微波加热50 s,获得了81%的黄酮产率。虽然离子液体的使用可以实现绿色化学且产率较高,但是离子液体相比传统溶剂价格昂贵,是限制其大规模应用发展的重要原因。

1.3 其他

Stanek等[17]以N-三氟磷酰胺为催化剂,甲醇为溶剂,40 °C反应16 h,产率可达到85%,该反应相比强酸催化体系,反应条件更为温和,但是反应时间较长,不利于大规模应用。Su等[18]首次引入Vilsmeier-Haack反应,使用1,2-二氯乙烷作为溶剂,在双(三氯甲基)碳酸酯和N,N-二甲基甲酰胺的作用下,经过2 h,反应的产率可达到94%,该反应最初应用于芳香族化合物的甲酰化,现在又发现其在脱水闭环反应中的应用,这也为拓宽催化剂的应用领域提供了思路。

2 非均相催化体系

2.1 金属化合物

Varma[19]将反应物吸附于蒙脱土K-10,微波加热1 min即可得到75%的产率。Unde等[20]使用ZnO作为催化剂,100 °C下微波加热15 min,产率为88%,而使用传统加热方式时,即使加热时间延长一倍,产率仍仅为80%。与均相系统相比,非均相体系减少了溶剂的使用,可以降低成本,节约资源,同时便于产物的分离,但是由于固相之间反应原料的有效接触减少,整体产率偏低,经济效益降低。

2.2 固相负载催化剂

近年来,由于操作方便、反应速率高、选择性高、反应过程简单、催化剂可回收性好等优势,固相负载催化剂在有机合成中有重要应用。Bennardi等[21]以介孔TiO2作为载体,负载CF3SO3H后作为催化剂,以甲苯为溶剂,回流反应6 h,得到86%的产率。催化剂在经过氯仿回流再生后,活性基本维持不变,有良好的循环使用性。后来Bennardi等[22]又以相同的方法,将载体更换为活性炭后,转化率可达到92%。

硅胶浸渍具有成本低、制备方便、催化剂循环使用性优异等优点,受到广泛关注。Vimal等[23]以SiO2-PCl5作为催化剂,并添加少量水,110-115 °C加热保持75-80 min,产率可以达到96%。反应过程中,PCl5水解生成H3PO4和HCl,所以该反应体系仍属于强酸催化。Kucukislamoglu等[24]以硅胶负载NaHSO4作为固相催化剂,甲苯作为溶剂,加热回流1 h,可以得到95%的产率,由于反应是非均相进行,所以催化剂只需经过洗涤烘干即可回收使用,经过4次循环使用,产率仍可达到93%。

载体种类繁多,微观形貌与孔结构可控,且活性稳定,易回收、可重复利用,但是不同的载体制备方法差异较大,工艺复杂,所以在催化黄酮化合物合成的过程中,并没有取得较快的发展。

2.3 固体酸

Thorat等[25]以柠檬酸、草酸、苹果酸等多种天然固体酸作为催化剂,经对比研究发现,在苹果酸的作用下,微波加热5 min,即可达到96%的产率。该反应体系不使用溶剂,且极大地缩短了反应所用时间,同时,所用催化剂为环境友好的天然酸,无毒无害,符合绿色化学的发展理念。

杂多酸(heteropolyacid,HPA)作为一种固体酸,使用过程中可有效避免液体酸带来的腐蚀问题,且易于从反应后的体系中分离,近些年来在有机合成中得到了广泛的应用。Gharib等[26]使用Preyssler杂多酸H14[NaP5W30O110]作为催化剂,负载在SiO2上,以氯仿为溶剂,回流150 min后。产率94%,但当移除催化剂载体后,无论溶剂是否存在,反应30 min后,产率依然可达到96%。Bennardi等[27]使用Keggin杂多酸H3PMo12O40·nH2O,乙腈作为溶剂,加热回流3 h,产率为87%,经过两次循环,产率仍可维持在86%。杂多酸结构确定,热稳定性好,但是低温条件下活性较低,且反应过程中体系pH变化或杂质的引入均可能导致杂多酸的失活。

除了使用固体酸外,一部分化合物也可以在反应过程中提供质子,所以也被作为催化剂使用。Perez等[28]使用KHSO4作为催化剂,120 °C条件下反应2 h,产率可达98%。该方法避免了溶剂的使用,简单易操作,且催化剂易于分离和回收,是一个绿色高效的化学反应过程。Zhu等[29]使用球磨技术,添加20% (摩尔分数) KHSO4作为催化剂,1290 r∙min−1的转速高速球磨5 min,可以得到94%的收率,且KHSO4可以通过干燥回收,经过3次催化剂循环使用,产率仍可达到88%。Sharma等[30]将P2O5与反应物共混,利用研磨技术,10 min后即可得到80%的产率,也是一种高效节能的方式。

2.4 其他

Hoshino和Takeno[31]在反应中使用阳离子交换膜Amberlyst 15作为催化剂,将反应体系在异丙醇中加热回流4 h,得到90%的产率,该体系通过过滤即可完成产物回收与催化剂的循环利用,节省了后处理的步骤。Thorat等[32]将催化剂更换为NH4OAc,114 °C下微波加热5 min,产率为92%,而使用传统加热方式,加热时间延长一倍,产率仅为90%。

3 结语

传统的β-丙二酮酸化脱水闭环生产黄酮具有高污染、低产率等缺点,新方法与新技术在黄酮化合物合成方面的应用将是发展趋势,天然固体酸与其他催化剂相比更满足经济、绿色、循环、低碳的要求,将会是今后发展的重点。随着有机化学的发展,会出现更高选择性与更高产率的合成方法,而生物技术的引进,也将拓宽其合成的方法。生物法合成主要是通过动植物或微生物的代谢,将简单物质转化成目标物的方法,目前生物合成黄酮类化合物的代谢途径逐渐清晰,外界因素与基因影响的研究也逐步深入,规模化生产指日可待。随着合成手段与技术的提升,未来黄酮化合物必将具有更广阔的应用前景。