新疆煤渣对高铬砖侵蚀性能的影响

2022-09-03吴昊天王晨光耿可明

吴昊天,王晨光,黄 进,耿可明

(1.中钢集团洛阳耐火材料研究院有限公司,河南 洛阳 471039;2.中钢洛耐科技股份有限公司,河南 洛阳 471000)

煤气化装置的核心设备是气化炉,在煤气化过程中,煤中的矿物杂质会形成熔渣,侵蚀气化炉内衬的耐火材料,因此耐火材料的使用寿命是气化炉安全运行的前提。耐火材料的抗熔渣侵蚀性能是衡量其使用寿命的一个重要指标,这一问题的研究难点在于不同产地的煤熔渣表现出千差万别的侵蚀现象[1-2]。目前已有众多学者对高铬砖损毁机理进行了研究,但绝大多数的工作主要集中在酸性渣对高铬材料的侵蚀机理及过程分析研究方面[3]。这是由于早些年我国煤化工企业选用的煤原料主要来自陕西、山西等中部省份,这些地区的煤渣中Si O2等酸性成分含量较高,而近些年这部分煤炭资源已经略有不足。新疆地区煤炭资源丰富,已知资源储量大约占全国的41%[4],加以清洁化利用意义重大。新疆煤的主要特点是煤灰中的碱性氧化物(CaO、MgO、Na2O等)含量明显偏高,其对高铬材料的侵蚀也更为严重[5-6],限制了新疆煤炭资源的利用开发,也对目前气化炉用高铬材料的使用寿命及抗侵蚀性提出了更高的要求,分析探究新疆煤渣对高铬耐火材料的侵蚀影响,对提高其使用寿命具有重要的意义。本文选用某厂新疆煤渣对高铬砖进行抗侵蚀实验,探讨新疆煤渣对高铬砖抗侵蚀性能的影响。

1 实 验

1.1 试样制备及实验过程

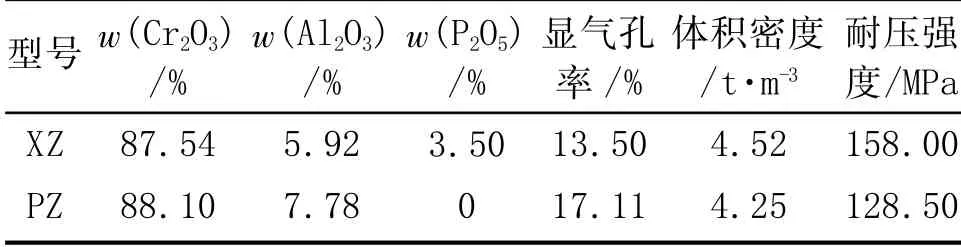

实验选用普通高铬砖(PZ)和添加磷酸盐的高铬砖(XZ)两种型号的高铬砖,其主要化学组成及物理性能见表1。从表1可以看出,XZ高铬砖的显气孔率比PZ高铬砖的小,体积密度、耐压强度比PZ高铬砖的大。

表1 高铬砖的性能指标

新疆煤渣的化学成分如表2所示。从表2可以看出,煤渣中Na2O和CaO等碱金属含量偏高,Fe2O3含量也偏高。

采用静态坩埚法进行抗渣实验。将高铬砖切割成外径Φ73 mm×80 mm,内径Φ42 mm×35 mm的坩埚,填入80 g的新疆煤渣,然后置入电炉内加热,加热温度为1 600℃,在此温度环境下保持8 h,最后对坩埚试样进行处理,分析侵蚀情况。

表2 新疆煤渣的化学成分%

1.2 表征与测试

采用卡尔蔡司公司生产的场发射扫描电子显微镜(SEM)对静态坩埚法侵蚀后的高铬砖界面的显微形貌进行观察。扫描电子显微镜的型号为ZEISSSigma,具体工作参数如下:加速电压0.02 kV~30.00 kV,分辨率参考值为1.0 nm(15 kV)和1.6 nm(1 kV),放大倍数为10倍~1 000 000倍。通过能谱(EDS)分析试样的微区化学成分。

2 结果与讨论

2.1 试样侵蚀渗透情况

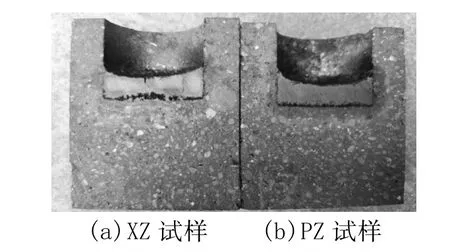

将抗渣实验后的坩埚沿中心线切开,其剖面照片如图1所示。由图1可以看到,试样XZ、PZ中残留部分熔渣,试样中都能够看到熔渣向高铬砖中渗透的痕迹,PZ试样渗透更为明显。XZ试样和PZ试样中残渣量相差不大,但PZ试样的三相界面处有轻微的侵蚀痕迹。

由于原高铬砖成分中不含Na2O和CaO,故可以通过砖中渗入Na2O和CaO的含量来判断渣在砖中的渗透深度。因此,对渣层及试样距渣蚀面不同距离处Na2O和CaO的含量进行EDS分析,结果见表3和表4。

图1 侵蚀实验后的坩埚剖面照片

表3 XZ试样不同位置处的微区化学成分%

表4 PZ试样不同位置处的微区化学成分%

由表3和表4可以看出,XZ试样在距离渣蚀面8 mm处仍有少量的Na2O和CaO,在距离渣蚀面10 mm处没有杂质存在,判断其渗透层深度小于10 mm,在电子显微镜下对渗透层深度进行了测量,约为9 mm;PZ试样中,在距离渣蚀面10 mm处仍有少量的Na2O和CaO,即此位置仍有少量熔渣存在,在距离渣蚀面15 mm处已无杂质存在,在电子显微镜下对渗透层深度进行了测量,约为12 mm。由此来看,XZ高铬砖抗该新疆煤渣渗透性能较强。

结合表2~4,对比抗侵蚀实验前后煤渣的化学成分,发现煤渣的成分变化不大;由于熔渣在高温下对高铬砖的化学溶解,实验后煤渣中出现了少量的氧化铬,且PZ试样煤渣中的氧化铬含量明显高于XZ试样,说明XZ高铬砖具有更好的抗煤渣侵蚀性能,这与图1剖面中看到的情况是一致的。

2.2 试样显微结构分析

对渣侵蚀后坩埚试样表面渣层进行显微结构分析,结果见图2。从图2可看出,渣层中形成了一些灰白色和浅灰色长条状物质,对其及深灰色物质进行EDS分析,化学成分如表5所示。根据结晶形貌和组成,判断灰白色长条状物质J是由高铬砖中溶解出的Cr2O3与煤渣中的MgO、Al2O3、Fe2O3形成了复合尖晶石相,尖晶石相呈现出线性排列特征,PZ试样和XZ试样的尖晶石成分基本一致;判断浅灰色长条物质H为辉石类矿相,深灰色物质B为玻璃相。

图2 侵蚀实验后试样表面渣层SEM照片

表5 表面渣层中不同物相的化学成分%

1 600℃侵蚀实验后坩埚试样的显微结构如图3所示。

图3 侵蚀实验后试样的显微结构

从图3中可以看出,渣侵蚀后试样与渣接触反应界面不平整,这是由于熔渣接触的试样基质部分溶解到渣中,在试样的工作面上形成了致密层,紧靠致密层向内,形成了结构疏松的变质层,该层内气孔较大并且相互贯通,同时发现变质层基质中大量的Zr O2消失,形成了较为明显的脱锆层,细小的Zr O2零星分布其中。SEM测量显示:PZ试样的脱锆层(包含致密层)厚大约1.0 mm,表面致密层厚大约0.5 mm;XZ试样的脱锆层(包含致密层)厚大约0.6 mm,表面致密层厚大约0.3 mm。XZ试样的脱锆层厚度小于PZ试样,同时,XZ试样脱锆层中的气孔明显小于PZ试样,这说明XZ高铬砖具有更好的抗新疆煤渣侵蚀渗透性能。

抗渣实验后试样表面致密层的EDS分析结果见表6。由表6判断表面致密层是镁铝铬铁复合尖晶石,与表3、表4中煤渣成分对比,致密层中的尖晶石成分与渣中析出的尖晶石成分差异较大。表面致密尖晶石层的形成与渣成分有关,本次实验用煤渣中含有较多的Fe2O3和MgO,抗渣实验时,Fe2O3与CO反应产生FeO,FeO与渣中的Al2O3、MgO一起渗入高铬砖中,与砖中的Cr2O3、Al2O3反应,生成镁铝铬铁尖晶石致密层。致密层的形成理论上能够阻碍熔渣向试样内部的渗透,然而由于实验温度很高,熔渣的黏度大大降低,因此,熔渣对试样仍有一定的渗透。

表6 坩埚试样表面致密层的化学成分%

脱锆层的形成与渣中的Si O2成分有关。从Si O2-Zr O2相图(见图4)可知,将Si O2加入锆质材料中,最低共熔温度降至1 680℃左右,因此Si O2是Zr O2的溶剂。当Zr O2与Si O2均以固相存在时,反应温度一般在1 500℃左右。在本实验环境中,试样中的Zr O2颗粒细小,且煤渣中Si O2以液相的形式存在,使得Si O2与Zr O2的反应环境由固-固变为固-液,因而Si O2与Zr O2在较低温度下便可反应生成Zr Si O4。当系统中有较多CaO存在时,Zr Si O4易发生式(1)所示反应[7],在实验环境中,试样表面CaO的含量较高,因此基质中Zr O2在“反应-分解-反应-分解”的循环过程中逐渐蚀损进入渣中[8]。

PZ和XZ试样侵蚀前后不同渗透位置处的显微结构见图5。从图5可以看出,随着渗透深度的增加,熔渣量逐渐减少。渗透区铝铬固溶体在熔渣的高温作用下存在二次发育情况,即越靠近渣层,铝铬固溶体的晶粒越大。对比两种试样的原砖显微结构(图5a、5b),可以看到XZ试样的气孔孔径及气孔数量明显小于PZ试样,气孔是熔渣向砖内部渗透的通道,这也是XZ试样对实验熔渣具有更好的抗侵蚀渗透性能的原因之一。

3 结 语

新疆煤渣中含有较多的Fe2O3、Na2O、MgO等成分,容易在高铬砖表面形成镁铝铬铁的复合尖晶石层,其结构致密,能够在一定程度上阻碍熔渣向高铬砖内部渗透;添加磷酸盐的高铬砖对实验煤渣抗渗透性及抗侵蚀性明显较好。渣中的Si O2进入高铬砖溶解其中的Zr O2,形成脱锆层;相比普通高铬砖,添加磷酸盐的高铬砖脱锆层更薄,这是由于熔渣是通过气孔向砖内部渗透,而高铬砖引入磷酸盐后气孔数量减少,渗透降低。