低温甲醇洗气体净化过程中有效气体减排方案探讨

2022-09-03谭金浪

谭金浪

(国能包头煤化工有限责任公司,内蒙古 包头 014060)

引 言

为实现国家节能减排降碳目标,各生产过程在追求原料最大化利用的同时,也应尽可能地保证产品的纯度和降低污染物排放。

低温甲醇洗气体净化技术因其净化程度高、自动化程度高和过程能耗低等特性,在气体净化领域得到广泛应用,更是煤化工行业气体净化的首选工艺[1]。

低温甲醇洗气体净化过程中,甲醇在吸收脱除二氧化碳和硫化氢等酸性气体的同时,也会吸收一定量的氢气、一氧化碳和甲烷等有效气体,这部分有效气体将在甲醇再生时夹带于二氧化碳产品中或随尾气排入大气中,在损耗有效气体的同时,污染了二氧化碳产品和大气环境。排放气体中一氧化碳含量高还可能导致生产现场的有毒有害气体超标,危害现场环境中作业人员的身体健康[2]。

虽然目前国家还没有制定统一的固定污染源一氧化碳排放标准,但有些地方已经制定并实施了一氧化碳排放相关的环保标准,如根据河北省地方标准《固定污染源一氧化碳排放标准》(DB 13/487—2002),河北省要求的一氧化碳排放环保标准是2 000 mg/m3(质量浓度),有些地方标准中甚至要求更严格。鉴于此,本文探讨了低温甲醇洗气体净化过程中包括一氧化碳在内的有效气体减排方案。

1 气提气体的选择

低温甲醇洗气体净化所处理的气体都含有二氧化碳,甲醇在低温高压下吸收酸性气体及部分有效气体,经中压解吸出溶解夹带的部分氢气、一氧化碳和甲烷等有效气体后,在高温低压下再生;中压下解吸时,压力越低,解吸有效气体就越彻底,但其中的二氧化碳也相应大量解吸,增加了回收循环气的动力消耗,且甲醇不能有序流动到下游再生系统。综合考虑能耗等各种因素,吸收酸性气体后的甲醇降压幅度不可过大,导致目前低温甲醇洗气体净化工艺中甲醇夹带有效气体损耗、二氧化碳产品纯度低和排放尾气污染大气环境[3]。

为应对低温甲醇洗气体净化排放尾气中一氧化碳含量高的问题,目前所选择的措施有一段闪蒸气回收循环、降压二次洗涤,或从排放尾气入手对尾气进行处理。成熟的尾气处理方法有吸附剂吸附法、催化氧化法和焚烧法,这些方法都没有考虑有效气体的资源化利用,都会增加一定的生产运行费用。

为了降低甲醇中有效气体的含量,本文研究、探讨二氧化碳气提方案。气提的原理是通过降低液面上某种气体的分压以降低液体中该气体的溶解量,亦或提高液面上某种气体的分压以降低其他气体在液体中的溶解量。气提后的气体需经过回收利用,所选择的气体不能对闪蒸气造成污染,因此所能利用的气提气体局限于氢气、氮气和二氧化碳,而气提后闪蒸气中的气提气体含量将大幅度上升,会导致循环气压缩机动力消耗增大。通过严密比选,闪蒸气中的二氧化碳含量可以经过冷却液化分离得以降低,而氢气和氮气在同等温度下就不具有冷却液化的特性,故选择二氧化碳作为气提气体[4]。

2 二氧化碳气提方案分析

用气体二氧化碳对含有有效气体氢气、一氧化碳和甲烷等的富甲醇进行气提,降低甲醇中有效气体的夹带量,较为彻底地回收有效气体,且二氧化碳不会污染低温甲醇洗系统。

2.1 二氧化碳气提减排方案

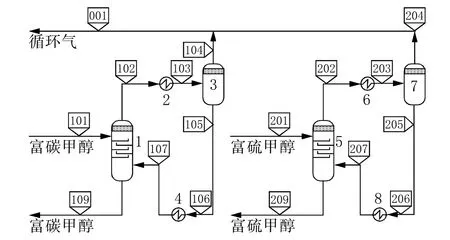

二氧化碳气提流程见图1。

图1 二氧化碳气提流程示意图

富碳甲醇(吸收酸性气后富含二氧化碳不含硫的甲醇)101减压后进入气提塔T01,由气体二氧化碳进行气提。T01顶部的闪蒸气102经过闪蒸气冷凝器E01降温,液化其中的部分二氧化碳,降温后的闪蒸气103由气液分离罐V01分离,V01顶部输出的气体104进行循环气利用,底部输出的液体二氧化碳105经过二氧化碳汽化器E02加热汽化为气体二氧化碳,气体二氧化碳107作为T01的气提气源,气提后的富碳甲醇109送往下游继续再生。富硫甲醇(吸收酸性气后含硫和二氧化碳的甲醇)流程与富碳甲醇流程相似,不再赘述。

2.2 流程控制要点

2.2.1 气提塔T01、T02的操作压力以及用于气提的二氧化碳量决定了富甲醇中残留有效气体的含量。

2.2.2 气提塔T01、T02的操作压力以及闪蒸气温度决定了循环气量,即决定闪蒸气压缩机的功率消耗。2.2.3 气提塔T01、T02的操作压力以及闪蒸气温度决定了液化二氧化碳量,即决定了气提气体的量。

2.2.4 通过设置气液分离罐V01、V02的位置高度,形成液体二氧化碳的无动力消耗流动。

2.2.5 闪蒸气冷凝器E01、E03的冷量来源于低温甲醇洗后序富甲醇再生过程的低温物料。

2.2.6 闪蒸气降温后温度越低,液化的二氧化碳量就越大,循环气量和压缩机功耗就越低,但根据二氧化碳的特性,其三相点为-56.568℃、0.517 95 MPa,闪蒸气降温后不能低于-56.568℃,故操作中控制在-52℃的安全点。

二氧化碳气提过程中没有引入外界热源,不存在额外机械动力消耗,冷量由低温甲醇洗过程中冷源匹配,适用于煤制甲醇、煤制氢和煤制天然气等气体净化工艺。

3 不同煤化工项目采用减排方案的分析

二氧化碳气提减排方案,不仅适宜新建工厂的气体净化工艺,更适宜已经运行工厂气体净化工艺的改造,可以匹配各工厂的运行状况;引入二氧化碳气提方法后,不但可以实现有效气体的资源化回收利用,而且具有节能降耗和污染物减排的优势[4]。

3.1 90万t/a煤制甲醇项目减排方案分析

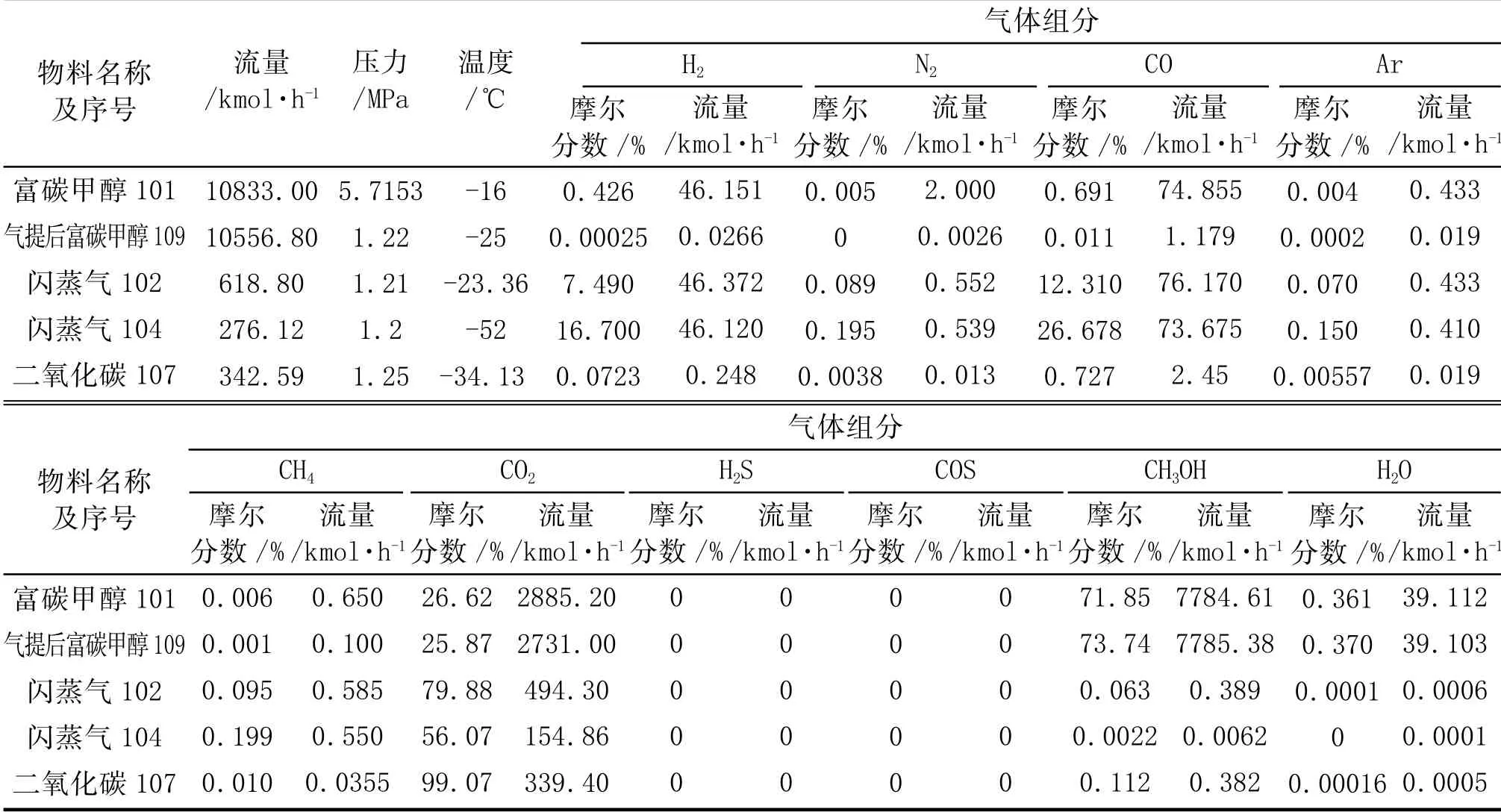

以某90万t/a煤制甲醇项目水煤浆气化后的水煤气净化为例,原始设计时为了降低闪蒸循环气中二氧化碳的含量,吸收酸性气体后的富碳甲醇、富硫甲醇经过降温后再降压闪蒸,闪蒸后富甲醇(富碳甲醇和富硫甲醇)夹带氢气和一氧化碳,导致产品二氧化碳中氢气体积分数达798×10-6,一氧化碳体积分数达4 360×10-6,二氧化碳纯度99.225%;尾气中氢气体积分数为1 342×10-6,一氧化碳体积分数为7 207×10-6,相关参数见表1。

由表1可见,闪蒸后富甲醇夹带氢气6.957 kmol/h和一氧化碳37.439 kmol/h,占净化气中有效气体的0.375 33%。

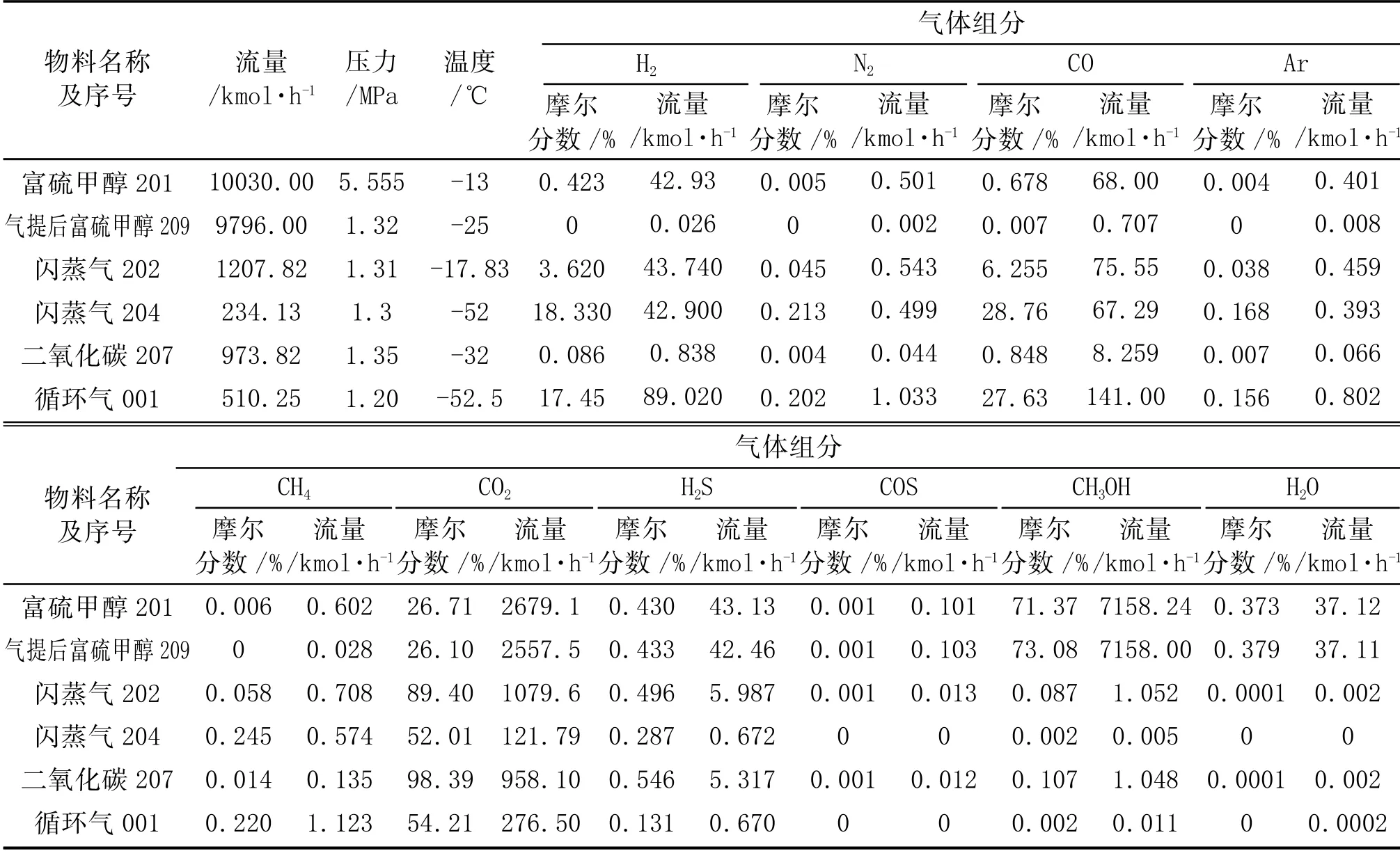

采用二氧化碳气提流程后,兼顾原循环气压缩机设计参数,即原循环气压力保持在1.3 MPa,控制富碳甲醇气提塔压力为1.21 MPa,富硫甲醇气提塔压力为1.31 MPa,闪蒸气降温后温度均为-52℃,分离的液体二氧化碳由气提塔出口的富甲醇加热汽化后作为气提塔的气提气源,富甲醇送往下游再生。

气提塔T01、T02理论塔盘数设为10层,二氧化碳气提流程模拟运行后,富碳甲醇气提后数据见表2,富硫甲醇气提后数据见表3。

表1 90万t/a煤制甲醇气体净化工艺相关参数

表2 90万t/a煤制甲醇气提流程运行后富碳甲醇相关参数

表3 90万t/a煤制甲醇富硫甲醇气提后相关参数

综合表1、表2、表3,可得结果如下:

(1)气提后富碳甲醇夹带氢气0.026 6 kmol/h和一氧化碳1.179 kmol/h,富硫甲醇夹带氢气0.026 kmol/h和一氧化碳0.707 kmol/h,合计夹带有效气体1.938 6 kmol/h,回收有效气体42.457 4(6.957+37.439-1.938 6)kmol/h,占净化气有效气体0.359%,折合年增产甲醇约3 623 t。

(2)气提后得到1.2 MPa闪蒸循环气510.25 kmol/h,升压过程所需的压缩动力功耗较原循环气小。

(3)气提后富甲醇夹带一氧化碳1.886 kmol/h和氢气0.052 6 kmol/h,二氧化碳5 288 kmol/h,其中,一氧化碳占比356.7×10-6、氢气占比9.954×10-6,产品二氧化碳纯度可以达到99.9%以上,且排放尾气中一氧化碳达标。

3.2 50万t/a合成氨项目减排方案分析

以某50万t/a合成氨项目水煤浆气化后的煤气净化为例,原始设计时为了降低闪蒸循环气中二氧化碳含量,吸收酸性气体后的富碳甲醇、富硫甲醇经过降温后再降压闪蒸,闪蒸后富甲醇夹带氢气13.086 kmol/h,一氧化碳0.602 kmol/h。

采用二氧化碳气提流程后,富碳甲醇和富硫甲醇分别经过液体二氧化碳降温减压后进入气提塔。兼顾原循环气压缩机设计参数,即原循环气压力保持在1.3 MPa,控制富碳甲醇和富硫甲醇气提塔压力均为1.31 MPa,闪蒸气降温后温度均为-52℃,分离的液体二氧化碳由富甲醇加热汽化后作为气提塔的气提气源,富甲醇送往下游再生。

气提塔T01、T02理论塔盘数设为10层,二氧化碳气提流程模拟运行后,得到的结果如下:

(1)气提后富碳甲醇夹带氢气0.057 kmol/h和一氧化碳0.019 kmol/h,富硫甲醇夹带氢气0.056 kmol/h和一氧化碳0.019 kmol/h,合计夹带氢气0.113 kmol/h,回收氢气12.973 kmol/h,占净化气中氢气的0.234 3%,折合年增产合成氨1 172 t。

(2)气提后得到1.3 MPa闪蒸循环气234.28 kmol/h,升压过程所需的压缩动力功耗较原循环气小。

(3)气提后富甲醇夹带一氧化碳0.038 kmol/h,氢气0.113 kmol/h,二氧化碳4 372.9 kmol/h,一氧化碳占比8.68×10-6,排放尾气中一氧化碳含量远低于环保要求。

3.3 6亿m3/a煤制天然气项目减排方案分析

以某6亿m3/a煤制天然气项目BGL炉气化后煤气净化为例,原始设计时富甲醇闪蒸气经过半贫甲醇再吸收其中的二氧化碳以降低循环气量,其中50 t/h半贫甲醇用于富碳甲醇闪蒸气的再吸收,20 t/h半贫甲醇用于富硫甲醇闪蒸气的再吸收。富甲醇夹带氢气84.128 kmol/h、一氧化碳67.214 kmol/h、甲烷以及烃类物质277.940 kmol/h,经闪蒸循环气回收后,大量有效气体随尾气排放至大气,对环境造成比较严重的污染。

采用二氧化碳气提流程后,富碳甲醇和富硫甲醇分别经过热再生后的贫甲醇加热,以利于二氧化碳的解吸,富碳甲醇被加热至-1℃,富硫甲醇被加热至-10℃,加热后的富碳甲醇和富硫甲醇分别减压后进入气提塔,富碳甲醇闪蒸气经过冷凝分离液体二氧化碳后,再由50 t/h半贫甲醇吸收二氧化碳,富硫甲醇闪蒸气经过冷凝分离液体二氧化碳后,再由20 t/h半贫甲醇吸收二氧化碳。兼顾原循环气压缩机设计参数,即原循环气压力保持在1.2 MPa,控制富甲醇气提塔压力在1.21 MPa,闪蒸气降温后温度为-52℃。分离的液体二氧化碳由气提塔底部输出的富甲醇加热汽化后,作为气提塔的气提气源,富甲醇送往下游再生。

气提塔T01、T02理论塔盘数设为10层,二氧化碳气提流程模拟运行后,得到的结果如下:

(1)气提后富甲醇夹带氢气0.651 kmol/h、一氧化碳1.810 kmol/h、甲烷以及烃类物质104.146 kmol/h,合计夹带有效气体106.61 kmol/h。

(2)气提后得到1.19MPa的闪蒸循环气356.79kmol/h,比原设计工艺多回收氢气1.293 kmol/h、一氧化碳11.632 kmol/h、甲烷以及烃类物质62.860 kmol/h,多回收有效气体合计75.785 kmol/h,折合年增产天然气约1 359万m3,增产2.26%。

(3)气提后得到闪蒸循环气356.79 kmol/h,比原设计工艺增大53.43%,需要考虑新增循环气压缩机。

(4)因烃类与二氧化碳在甲醇中溶解度性质的差异,二氧化碳气提虽然能大幅度减排,但气提后富甲醇中烃类物质还是难以彻底脱除,气提后富甲醇仍夹带可燃物106.61 kmol/h,二氧化碳4 428.42 kmol/h,可燃物占比达到2.35%,对大气环境仍造成比较严重的污染,需要考虑采用燃烧等方法对排放尾气进一步处理。

4 结 语

目前国内外对低温甲醇洗气体净化过程中有效气体减排的研究基本上还停留在事后处理上,没有很好地考虑有效气体的资源化回收利用。低温甲醇洗尾气处理成熟的方法有吸附剂吸附法、催化氧化法和焚烧法,此三种方法虽然取得了一定的研究成果,但都存在一定的缺陷。引入本文研究的二氧化碳气提方法后,不但可以实现有效气体的资源化回收利用,而且还可实现提高产品纯度和大幅降低大气环境污染的目的。在企业建设初期或生产运行期,考虑低温甲醇洗气体净化过程中有效气体减排,已成为国家节能减排降碳政策要求、提高企业竞争力和履行企业社会责任不可或缺的选择。