基于有限元的节流截止放空阀结构分析*

2022-09-03徐青青赵海芳

徐青青 , 赵海芳 , 朱 磊

(宿迁学院机电工程学院,江苏 宿迁 223800)

0 引言

长输管线在国内的广泛应用以及我国多项重点天然气长输管线项目的在建和拟建,大大增加了市场对节流截止放空阀的需求。高压力大口径的节流截止放空阀是石油、天然气长输管线的关键设备,其主要安装在管道主泵出口,起到调节管道介质、输送流量的作用,是管线中最重要的阀门之一。课题组设计的24-900LB节流截止放空阀是专为石油、天然气、成品油管线输送系统而开发的启、闭阀门装置,具有节流、截止、放空等功能,可在管道维修、紧急放空时使用。该阀门的成功研制展现了我国在该领域的技术研发能力,提高了阀门产品的市场竞争力,还对我国在高技术、精加工等领域和对外贸易方面产生了重大意义。

首先,高压力大口径节流截止放空阀是在学习国外先进技术的基础上开发的特殊阀门。改进的阀门结构设计、材料选择、阀板和阀座的密封面配置选择,使得阀门具备自清洁、防腐蚀、耐冲刷等功能;其在调节流量时,操作方便;关闭阀门时,密封可靠;阀门工作寿命长达30年,且相关性能可以长期满足工况要求[1]。

其次,课题组在设计研制放空阀的过程中,引进了先进制造技术/现代制造技术(AMT/MMT),进行了阀门计算机辅助工程分析(CAE)。在ANSYS有限元软件平台上,建立产品结构的参数化模型,进行了机械动态数字化仿真、零件到装配/结构件到整体分析、应力与变形分析、运动学/动力学分析、强度校核、焊接温度场和残余应力分析[2]。

最后,在有限元分析的基础上,优化放空阀的结构并试制最高压力为22 MPa的900通径高压力超大口径放空阀,实现阀门设计与开发数字化,确保所设计阀门的质量和可靠性。

1 放空阀的创新结构设计

高压力大口径硬密封调节型放空阀在国内长输油管线、炼油厂、油罐区、油田管道等管路中占有重要地位,但当前大多使用进口产品。进口产品不但价格昂贵,而且维修时间长、售后服务困难。高压力大口径硬密封调节型节流截止放空阀主要在输送管道泵出口处使用,起到调节管道介质、输送流量的作用,它是在学习国外先进技术的基础上开发的特殊阀门,具备结构紧凑、强度高,密封、调节性能好,耐冲蚀、抗磨损及使用寿命长等特点[3]。

1.1 高压力大口径调节型放空阀结构设计与关键参数的初步设计

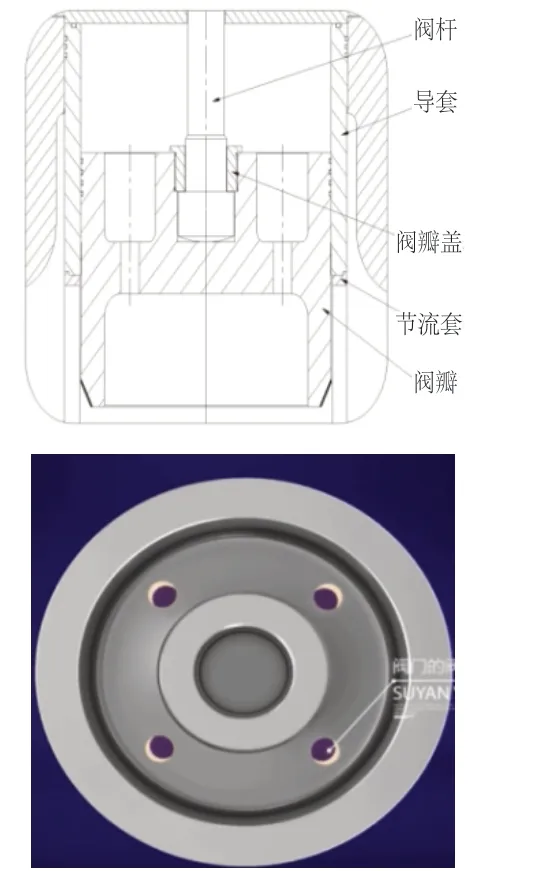

放空阀主要用于油气管道运输,工作时采用法兰连接、全通径、单平板、半导流闸板、全浮动结构;采用双活塞效应(DBB)阀座、双向双密封(DIB-1);采用硬密封、软密封加紧急注脂密封的多重密封结构;采用阀杆防飞出结构;采用高强度、抗外力,防静电、防火结构[4]。阀体的结构如图1所示。

图1 阀体的结构示意图

1.2 阀门内腔压力自平衡设计

阀门采用内腔压力自平衡设计,如图2所示。由于阀门具备高压力、大口径等特点,为减轻阀门的重量与全压差下的启闭扭矩,阀瓣采用镂空设计[5]。在阀瓣上设置介质压力平衡孔、阀瓣导套,采用活塞式密封,保证启闭全压差条件下稳定操作,开启轻便灵活、启闭扭矩小。

图2 阀门内腔压力自平衡设计

1.3 阀杆防飞出设计

阀杆设计为倒T形、带圆锥形上密封面结构,如图3所示。装配阀杆时倒装入阀盖,可防止阀杆被介质压力吹出,确保阀门安全运行[6]。

图3 阀体防飞出设计

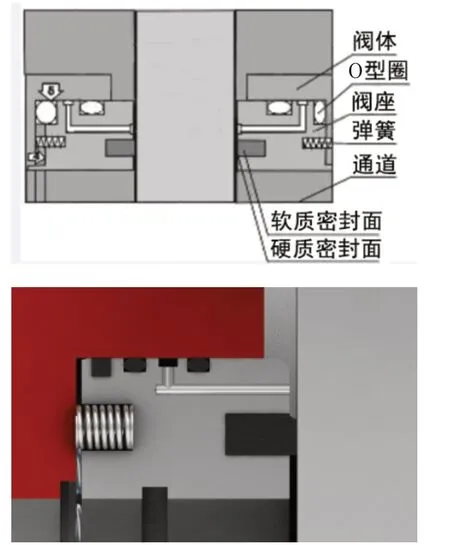

1.4 双重密封设计

当压力作用于阀板时,强制阀板紧贴阀座镶嵌的PTFE密封圈,并压缩其直到阀板停止在阀座金属密封面上,这样就形成了软硬双重密封。双重密封设计如图4所示。先是PTFE对金属密封,然后是金属对金属密封,阀座也被牢固地推到凹槽,O型圈阻止任何后部介质流[7]。

图4 双重密封设计

1.5 自动泄压设计

当阀门中腔压力异常升高时,中腔压力推动浮动式阀座,将中腔压力释放到上游或下游管道。当中腔压力降低时,两端介质推动阀座紧贴阀板,从而达到密封效果[8]。图5为自动泄压设计。

图5 自动泄压设计

2 放空阀的有限元数据分析

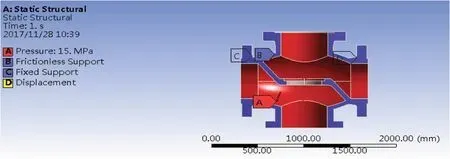

课题组设计阀体压力为15 MPa、16.5 MPa、22 MPa,分别对不同工况下阀体关闭状态的应力与变形分布进行分析。

1)根据设计压力为15 MPa的工况,对阀体关闭状态下的应力与变形分布进行分析。

施加约束主要考虑阀体两端的流道约束以及阀外支座的支撑作用,对流道左端面施加固定约束A,对流道右端面施加位移约束B,前视基准面施加对称约束。阀体内腔设计压力为15 MPa,约束和加载图如图6所示。

图6 约束和加载图

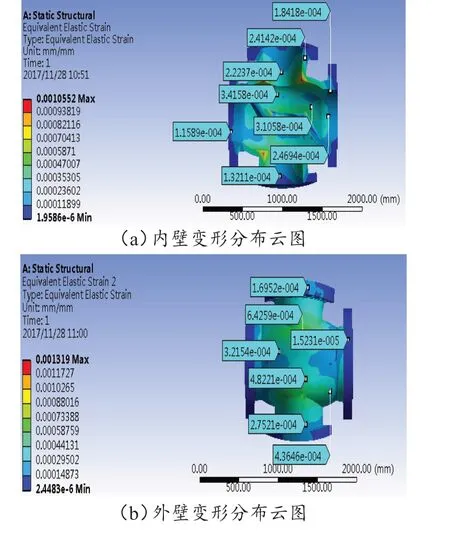

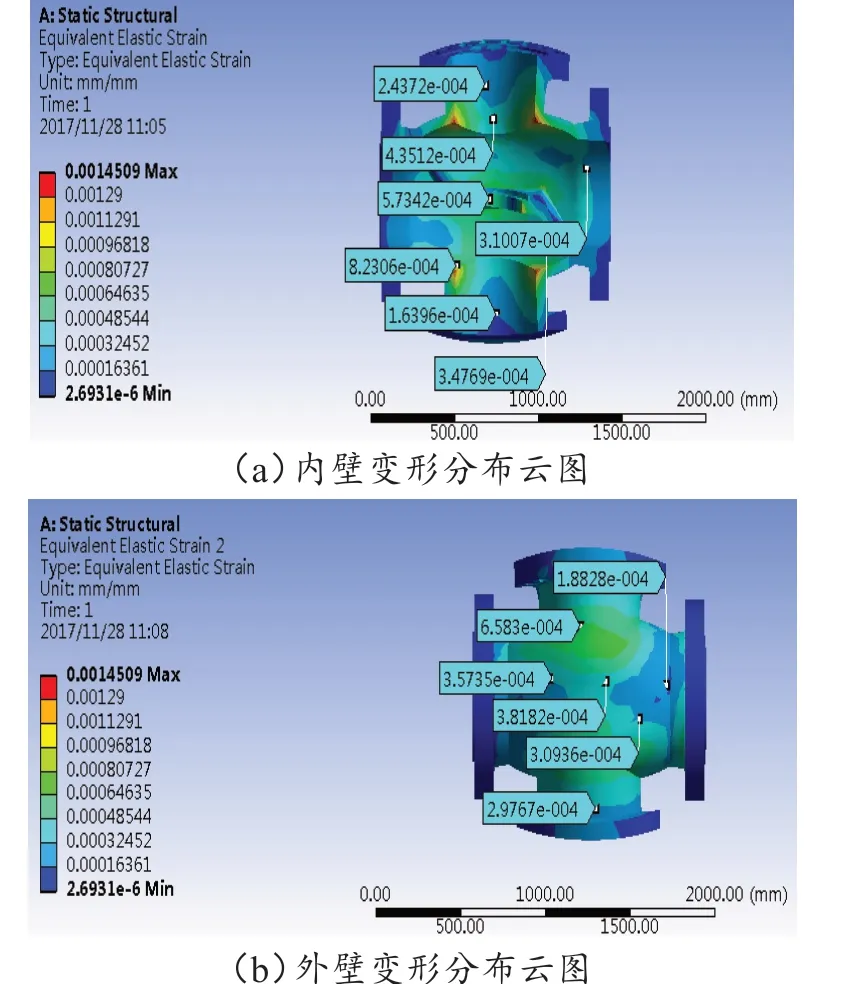

阀体内壁变形分布云图如图7(a)所示。由于阀体结构左右对称,因此阀体变形量也基本左右对称,最大变形分布在上盖内孔相交处。阀体外壁变形分布云图如图7(b)所示。阀体外壁最大变形分布在上盖与阀体贯穿处。通过模拟计算,得到阀体最大等效应力为211 MPa,分布在内孔对称面的边缘处[9]。

图7 阀体15 MPa变形分布云图

2)根据密封试验压力为16.5 MPa的工况,对阀体关闭状态下的变形分布进行分析。

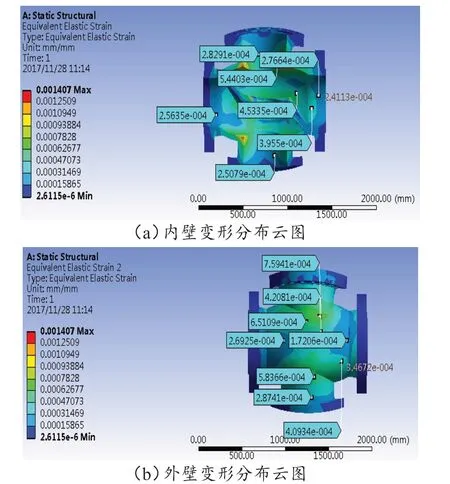

阀体内壁变形分布云图如图8(a)所示,最大变形分布在内孔相交处。阀体外壁变形分布云图如图8(b)所示,最大变形分布在上盖与阀体贯穿处。

图8 阀体16.5 MPa变形分布云图

3)根据密封试验压力为22 MPa的工况,对阀体关闭状态下的变形分布进行分析。

阀体内壁变形分布云图如图9(a)所示。由于阀体结构左右对称,因此阀体变形量也基本左右对称。最大变形分布在上盖内孔处。阀体外壁变形分布云图如图9(b)所示。阀体外壁最大变形分布在上盖与阀体贯穿处。

图9 阀体22 MPa变形分布云图

3 结论与展望

近年来,世界上主要油气生产国大量使用长输管线来解决油气资源的运输问题,石油、天然气长输管线得到了广泛的应用和长足的发展。高压力大口径节流截止放空阀是石油、天然气长输管线的基础设备、关键设备。创新设计节流截止放空阀,符合国家产业政策,符合高速发展的长

输管线市场需求,其在石油、天然气长输管线市场中需求迫切,故节流截止放空阀的发展潜力巨大,应用前景广阔[10]。

课题组的主要工作和研究成果如下:

1)设计了高压力大口径节流截止放空阀的原理方案,完成产品结构图纸设计,包括阀体结构、阀盖结构、阀芯结构、阀杆结构、阀座、节流套等。

2)在SolidWorks中建立了放空阀的三维模型,利用ANSYS软件建立了高压力大口径节流截止放空阀的仿真模型,根据不同工况对阀体关闭状态下进行应力与变形受力分析,并形成有限元分析报告。通过仿真分析,验证了放空阀的功能和性能,实现阀门设计与开发数字化,确保阀门设计与开发的质量和可靠性。

3)在仿真的基础上,优化放空阀的结构并试制了最高压力22 MPa的900通径高压力大口径节流截止放空阀的样机。试验表明,放空阀的整体性能良好,各项指标均满足设计要求。