R18CrNi8喷油嘴针阀体断裂原因分析

2022-07-09郑卫,黄瑞

郑 卫,黄 瑞

(1.宝钢特钢长材有限公司,上海 200940; 2.宝山钢铁股份有限公司,上海 201999)

1 概述

柴油发动机的“心脏”即燃油喷射系统的喷油嘴是关键的部件[1],油泵内的高压燃油即通过喷油嘴直接喷射到柴油机的燃烧室,因此喷油嘴承受着高温、高压和磨损的复杂工况。喷油嘴由针阀体和针阀组成,喷油嘴阀体在≥160 MPa[2]的油压作用下,针阀在阀体内以每分钟上千次上下跳动的频率,来达到供给均匀雾化的燃油目的,同时受到气缸工作温度的影响,针阀体的头部温度可达250~360 ℃,因此要求喷油嘴阀体应具有高的表面硬度、高的耐磨性、良好的抗回火性能、优良的尺寸稳定性和接触疲劳性能[3]。目前,绝大多数企业采用R18CrNi8钢材经渗碳处理后生产喷油嘴偶件,即针阀体,这样可以得到高硬度的表面层和低碳坚韧的内部层。但在实际使用过程中,由于使用环境恶劣,针阀体在加工和实际使用过程中仍然存在不同程度的断裂失效问题。

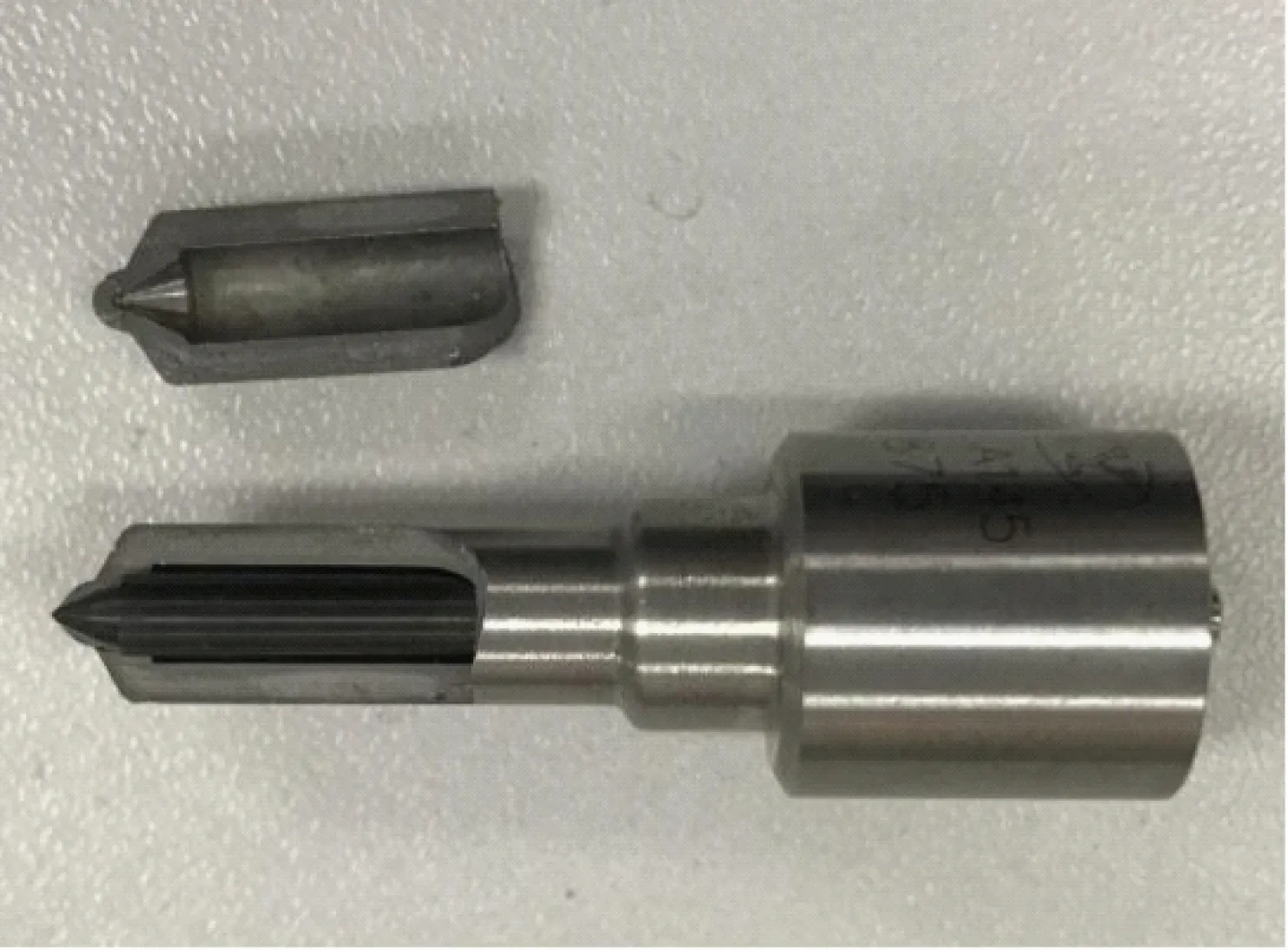

某公司高速大功率柴油机在装机试验过程中,柴油机突然发生故障。对其进行排查,发现柴油机内某一喷油器损坏,喷油嘴发生了针阀与针阀体卡死、针阀体开裂现象,失效样品形貌如图1所示。断裂沿针阀体喷油孔所在最前端小外圆的球头沿纵向延伸至针阀体小肩胛面(即小圆柱外径变化处)上方形成纵裂,进而发生掉块。断裂样品材料为R18CrNi8,该针阀体的生产加工流程为:冷拉棒材下料→内外腔表面车加工→渗碳→淬火→深冷时效处理→回火→内外密封面超精细加工。针对这一失效现象,本文通过宏观、微观检验、扫描检验、化学成分分析、夹杂物分析,查找样品断裂原因,防止后续再次出现类似问题。

图1 断裂的针阀体Fig.1 Macrograph of the cracked needle valve body

2 试验方法

采用电感耦合等离子体发射光谱(ICP-AES)测定样品的化学成分,采用体式显微镜对断裂样品进行宏观分析,采用扫描电子显微镜对断裂样品进行断口扫描分析。制备成金相样品,使用180#~1 200#砂纸由粗到细依次打磨,2.5 pm的金刚石研磨膏进行抛光,后选用4%(体积分数)硝酸酒精溶液进行腐蚀,采用金相显微镜对断裂样品进行非金属夹杂物检测和金相组织分析。

3 试验结果及原因分析

3.1 化学成分检验

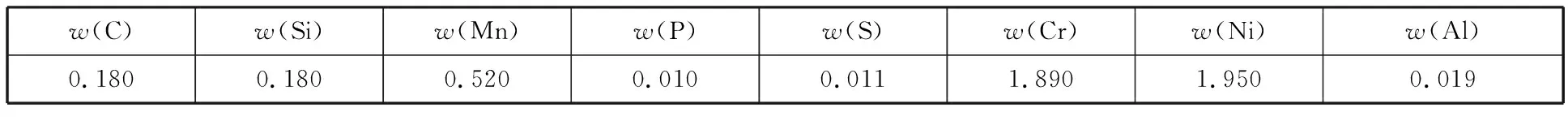

将失效针阀体的大外圆切割进行化学成分检验,结果见表1。经与产品标准核对,失效针阀体的化学成分在标准成分范围内。

表1 开裂针阀体化学成分Table 1 Chemical composition of the failed injector valve body steel %

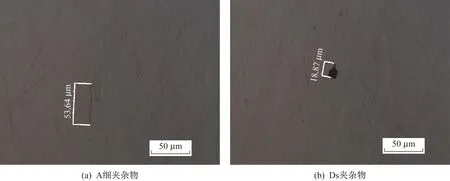

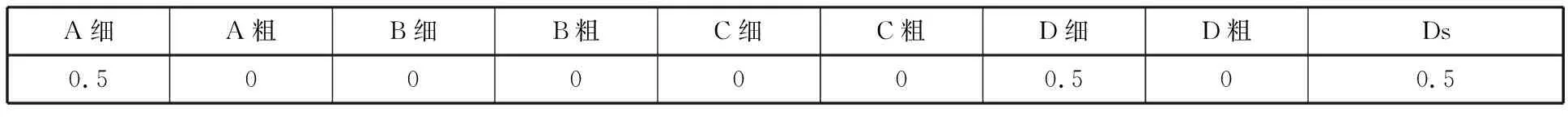

3.2 非金属夹杂物检验

将失效针阀体切割制备金相样品,按照GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图纤维检测法》对针阀体的基体非金属夹杂物进行评级,结果见表2、图2。硫化物类细系,钢中球状氧化物细类、单颗粒球状类夹杂物为0.5级,其他非金属夹杂物均为0级,基体非金属夹杂物符合标准,无异常。

图2 开裂针阀体非金属夹杂物Fig.2 Non-metallic inclusions in cracked needle body

表2 针阀体非金属夹杂物评级Table 2 Non-metallic inclusion result of the valve body steel

由失效样件的化学成分及夹杂物评级结果确定,R18CrNi8针阀体用原始钢材的指标符合针阀体制造的标准要求。

3.3 断口形貌分析

将失效样品通过体式显微镜进行宏观观察,针阀体发生纵向断裂,在针阀体表面未发现明显损伤,也没有磕碰痕迹,但针阀体内针阀超过固定行程,卡死在针阀体内,针阀与针阀体球头内壁座面发生明显碰撞,管壁内侧有表面剥落现象,但并未发现烧结现象。从断面形貌判断,断裂裂纹萌生于针阀与针阀体卡死的剥落点附近,裂纹扩展方向为自喷油孔顶端向下扩展至针阀体小肩胛面上方形成掉块,具体见图3。将针阀体从针阀内取出,可见针阀体小头的内壁有明显的撞击痕迹,已知高压共轨系统正常工作情况下,针阀与针阀体不发生碰撞,但在该样品上发现了明显的撞击凹痕,且从纵断面形貌及腐蚀程度分析,起裂点应为针阀体内壁撞击处,进而向两边扩展形成纵向开裂。

图3 针阀体断裂面体式显微镜形貌Fig.3 Micromorphology of the fracture surface of needle valve body

3.4 断口形貌分析

将断裂针阀体清洁后放入扫描电镜进行分析,电镜下球头座面处断口断面的扫描电镜形貌如图4。在断口处并未发现硬质的夹杂物及氧化物颗粒,发现球头内壁面的剥落处表面与内部组织形成明显的分界面,剥落处的断口形貌为解理断裂及呈现出少量韧窝。经能谱检测,剥落处C含量比较高,且含有微量的Al、Na、Si等元素,应为渗层组织,具体见图4(a)。内部断裂面的形貌为韧窝状,且成分C含量较低,也与其他基体成分一致,具体见图4(b)。由此分析,针阀体在受到针阀的外力撞击时,渗层组织与基体组织结合力较差,渗层发生了脆性断裂,而基体发生韧性断裂。因此会产生渗层组织与基体的剥离现象,从而形成裂纹源,导致针阀体从球头座面处引发纵向开裂。

图4 针阀体断口处形貌及能谱分析Fig.4 Morphology and energy spectrum analysis of needle valve body fracture

3.5 金相组织分析

将针阀体失效样件制备成金相样品并观察,结果见图5、6。零件试样在未腐蚀前裂纹表面附近无夹杂物等异常物质,具体见图5。使用硝酸酒精腐蚀后,对零件试样进行带状组织分析,球头中心部分存在较为明显的低碳马氏体带状组织。由于零件的组织已是回火马氏体组织,可以推断试样原始材料存在带状组织,但该带状组织离断裂面较远,因此对纵裂的形成不会产生直接影响。

图5 金相观察Fig.5 Metallographic observation

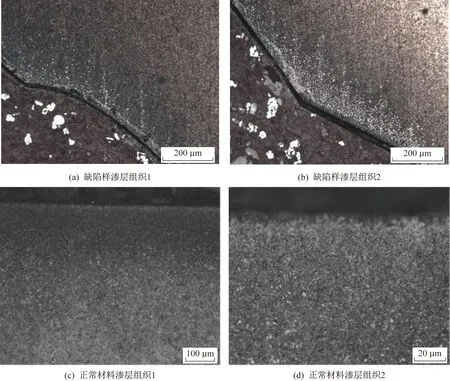

针阀体的服役环境较为恶劣,要求材料表面耐高温高压,因此会对针阀体内外壁进行表面渗碳处理,这样可以保证表面的耐热耐磨性能。失效样品腐蚀后可见针阀体内壁有明显渗层,渗层的金相组织为高碳回火马氏体组织、残余奥氏体组织、碳化物,基体组织为板条马氏体组织。由图6(a)、(b)可以看到,针阀体球头内壁剥落附件的渗层碳化物析出明显不均匀,析出深度不等,最深可沿座面呈一定角度向内延伸达400 μm。同时,部分碳化物连接成网,进而破坏基体的连续性,从而造成内壁表面硬度不均,进而影响接触疲劳及耐磨性能。

该样品的渗层碳化物分布十分不均匀,且向内析出深度较深,碳化物为脆性相。当析出较深且分布不均匀时,很容易造成应力集中,导致渗层组织和基体组织的界面结合力较差,对基体的割裂作用十分明显,破坏了基体的连续性,进而造成渗层的脆化,严重影响到渗层的强度、接触疲劳性能以及耐磨性等性能。结合扫描电镜形貌观察到在针阀与针阀体的撞击处,有明显的渗层剥离基体的现象,针阀撞击球头时由于球头渗层组织的不均匀,引起应力集中,造成裂纹源。

渗层组织碳化物的形态和分布对渗层组织的性能有十分重要的影响,理想的渗层组织应为隐晶马氏体加细小弥散的碳化物,具体见图6(c)、(d),拥有正常的渗层组织针阀在同一环境使用过程中未发生开裂。

图6 渗层组织观察Fig.6 Observation of permeability layer structure

由于该材料球头座面渗碳层碳化物分布不均,最深达400 μm,造成渗层组织与基体结合力较差,在针阀与针阀体工作时,针阀与针阀体出现撞击,造成结合部位发生应力集中而开裂。

4 结论

(1) 该R18CrNi8钢制针阀体的主要失效形式为纵向开裂,根据以上各项分析结果可以看到,针阀体的断裂起裂点为球头内壁针阀与针阀体的撞击处,后沿球头部分向下延伸发生纵向开裂。由于原材料的成分、夹杂物、带状组织都无异常,针阀体断裂主要原因是由于该产品球头座面内壁渗层碳化物分布不均,渗层组织脆而硬,渗层与基体结合力较差,在针阀与针阀体碰撞时连续冲击造成渗层剥离,针阀卡死,针阀体发生纵向开裂。

(2) 根据失效原因,要对针阀体的渗碳处理工艺进行优化,降低原渗碳工艺碳势,延长回火时间,避免渗层碳化物分布不均,减少渗层和基体间内应力的影响,尽量在内壁生成致密的渗层组织。

(3) 应对高压共轨系统进行定期检查,防止发生碰撞现象。