SiC还原磷灰石气化脱磷的热力学机理研究

2022-09-02罗果萍张国成纪祥辉

贺 腾 罗果萍 张 婧 张国成 纪祥辉

(1.内蒙古科技大学材料与冶金学院,内蒙古 包头 014010;2.包头师范学院化学学院,内蒙古 包头 014010)

我国是一个钢铁大国,2020年的粗钢产量已经突破10亿t,虽然我国的矿产资源十分丰富,铁矿石基础储量超过200亿t,但我国的铁矿资源品位低,有害杂质不易去除,难以满足钢铁冶炼要求,国内钢铁企业铁矿石来源越来越依赖进口[1-2],2020年铁矿石进口量就达到11.7亿t。我国中高磷铁矿占总铁矿储量的比例很高,储量高达74亿t[3]。典型矿床有鄂西鲕状高磷赤铁矿和白云鄂博中磷磁铁矿,磷在矿石中主要以磷灰石的形式存在。若能有效利用国内的中高磷铁矿,将闲置资源转变为可用资源,就有可能降低冶炼成本,改变我国铁矿石依赖进口的局面。

中高磷铁矿石的铁品位可以通过选矿的方式来提高,技术关键在于有害元素磷的脱除。国内众多学者对中高磷铁矿和钢渣脱磷进行了大量研究,钢渣脱磷研究对探明铁矿中磷的脱除机理具有参考意义。许多研究者[4-6]对选矿脱磷工艺进行了分析,总结传统的选矿工艺并不能实现磷的有效脱除。王艺慈等[7]对不添加SiO2和添加SiO2条件下钢渣气化脱磷进行了热力学计算,用转炉渣、纯试剂Ca3(PO4)2粉末和焦炭进行了气化脱磷试验,验证了气化脱磷的可行性。目前气化脱磷研究基本都是以C为还原剂并添加辅助脱磷剂进行[8-13]。但碳热还原存在的问题是还原开始温度高、还原铁氧化物的产物铁会与磷气体P2和P4结合以FexP和P-Fe固溶体形式共存[14],降低气化脱磷率。研究表明[15-18],SiC的还原性强,可以作为还原剂冶炼优质合金,其与各氧化物反应过程均为放热反应,可以降低反应生成的热效应值。所以选择SiC为还原剂对中高磷铁矿进行气化脱磷研究具有可行性,并且SiC还原铁氧化物的产物为铁橄榄石,能够避免金属铁与磷气体结合,从而可以间接提高气化脱磷效果。

1 试验原料和研究方法

1.1 试验原料

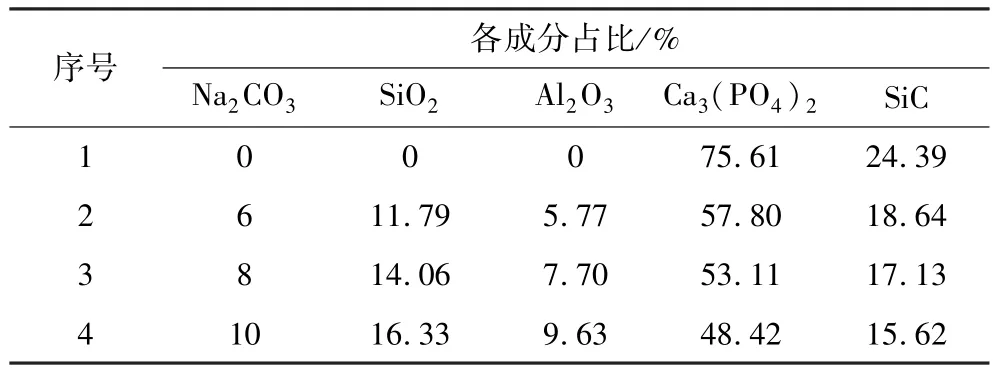

试验原料 SiC、Ca3(PO4)2、SiO2、Na2CO3、Al2O3均为纯试剂粉末,用SiC对Ca3(PO4)2进行还原气化脱磷,为促进反应进行,选用 SiO2、Na2CO3、Al2O3作为辅助脱磷剂,辅助脱磷剂可以发生反应生成低熔点物质霞石(NaAlSiO4),在较低温度下生成液相打开脉石对含磷矿物的包裹,促进磷氧化物与还原剂接触,从而提高气化脱磷率[19]。设计Na2CO3添加量分别为0、6%、8%和10%的4种辅助脱磷剂体系,原料配比见表1。

表1 原料配比Table 1 Ratio of raw materials

1.2 研究方法

首先通过热力学软件模拟计算在不同温度和有无辅助脱磷剂条件下SiC对Ca3(PO4)2的还原。根据模拟结果进行SiC还原Ca3(PO4)2的脱磷试验,加入SiO2、Na2CO3、Al2O3作为辅助脱磷剂。试验步骤为:将原料按照配比放入混料罐在混料机上混料3 h,混匀后的配料用天平称取3 g放入压片机内,配加7%去离子水,在5 MPa压力下压2 min制成压片试样,将干燥后的试样在真空管式炉中焙烧,焙烧完成后冷却至室温,取出焙烧好的样品研磨成粉末,进行磷含量、X射线衍射、扫描电镜能谱等手段分析。根据磷含量和焙烧前后试样的质量变化计算脱磷率。

试验分为2个阶段进行:第一阶段根据SiC还原Ca3(PO4)2的化学反应计量关系,配加质量分数分别为75.61%和24.39%的纯试剂Ca3(PO4)2和SiC作为试验原料,压片制样,焙烧时间 60 min,压力91.2 kPa(与烧结过程负压相同),探究还原温度分别为900℃、1 000℃、1 100℃、1 200℃、1 300℃时的气化脱磷率,确定最佳脱磷温度;第二阶段在最佳脱磷温度下,SiC和Ca3(PO4)2质量分数之比不变的条件下,探究Na2CO3含量分别为6%、8%、10%的辅助脱磷剂体系的气化脱磷率。

2 试验结果与分析

2.1 SiC还原Ca3(PO4)2的热力学计算

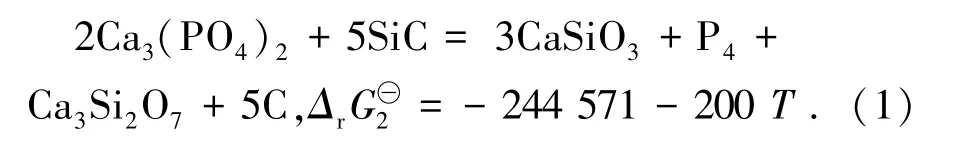

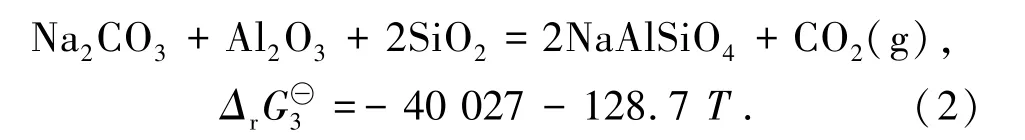

应用热力学软件FactSage 7.1的Equilib模块对SiC还原Ca3(PO4)2的反应进行模拟计算,得到产物为P4气体、CaSiO3、Ca3Si2O7和 C。 再由 Reaction模块得到标准状态下的反应方程式为:

ΔG⊖≤0时,反应在热力学上可以自发进行。按照反应式(2)中Ca3(PO4)2和SiC的化学计量关系,二者质量百分数之比为75.61∶24.39。

由于Ca3(PO4)2的熔点为1 670℃,SiC熔点高达2 700℃。热力学上虽然两者开始反应温度较低,但固-固相反应动力学条件差,Equilib模拟结果表明,在1 400℃以上时产物中才有液相生成,而含磷矿物在没有液相参与时还原反应较难进行[20],考虑加入辅助脱磷剂生成液相,改善传质条件,提高脱磷率,进行对比试验。根据反应:

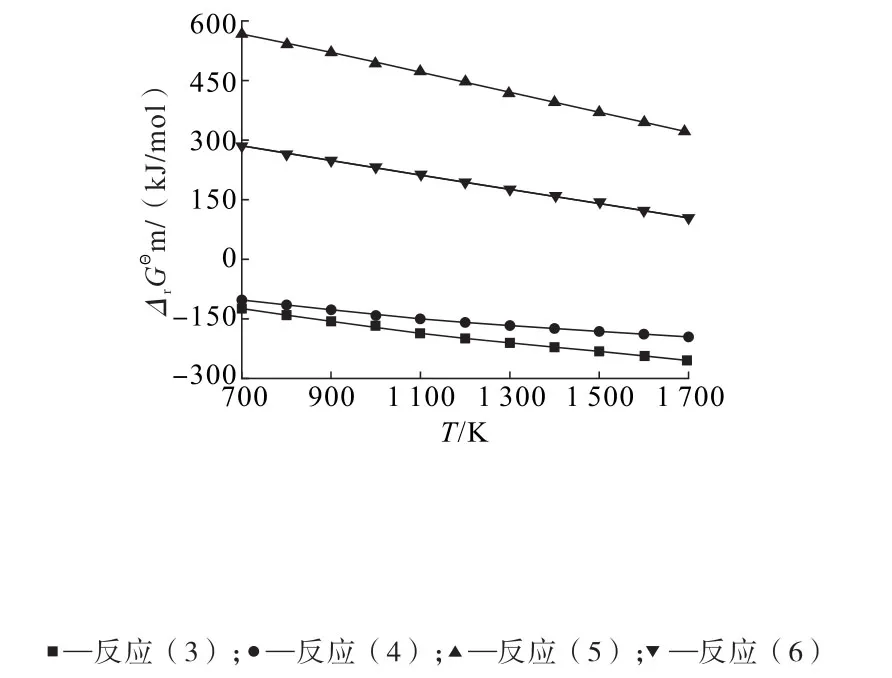

产物NaAlSiO4在较低的温度下熔化生成液相,CO2气体的产生也利于磷的脱除[21]。对于辅助脱磷剂体系,SiC也可能将Na2CO3、SiO2和Al2O3还原,根据FactSage 7.1的Reaction模块进行计算,得出反应方程式为:

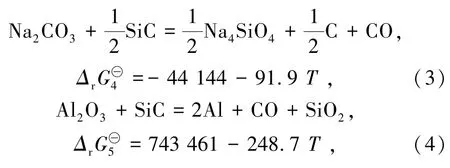

比较反应(3)~(6)在标准状态下的吉布斯自由能与温度的关系,如图1所示。可以得出反应(3)、(4)的ΔrG⊖<0,反应在常温下可以自发进行,但反应(3)的标准吉布斯自由能更负,因此反应(3)比反应(4)更容易发生。反应(5)和(6)的开始反应温度分别为T5=2 989 K,T6=2 274 K,远高于烧结过程温度,因此SiC优先还原Ca3(PO4)2,加入的辅助脱磷剂几乎不会消耗还原剂SiC,对SiC还原Ca3(PO4)2的影响很小。

图1 反应(3)~(6)吉布斯自由能与温度的关系Fig.1 The relation betweenΔG⊖andr T of reactions(3)~(6)

保持SiC和Ca3(PO4)2的比例符合反应(2)的化学计量关系,以不添加辅助脱磷剂与Na2CO3配比分别为6%、8%、10%的辅助脱磷剂体系做对比,就辅助脱磷剂配比和温度对还原产物平衡物相组成的影响进行热力学模拟。设计了3个辅助脱磷剂体系:Na2CO3添加量分别为6%、8%、10%,Al2O3添加量按照反应(3)进行配比,SiO2添加在反应(3)配比的基础上再增加5%(一般铁精矿中二氧化硅含量约为5%),具体的原料配比见表1。

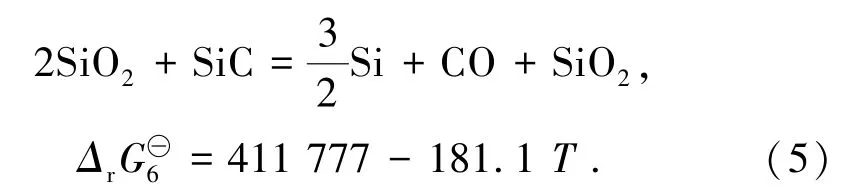

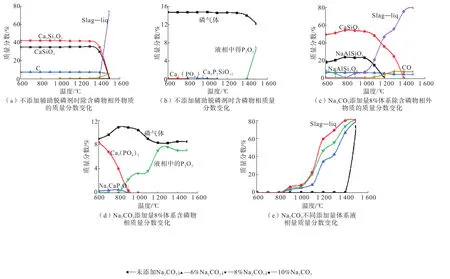

用FactSage 7.1热力学软件的Equilib模块对不同Na2CO3添加量辅助脱磷剂体系平衡状态下的物相组成进行模拟,由于Na2CO3不同添加量辅助脱磷剂体系下的产物变化趋势相近,以Na2CO3添加量为0和8%辅助脱磷剂体系为例进行对比,并分析了不同Na2CO3添加量时产物中液相量的变化规律,热力学计算结果见图2。

图2 不同Na2 CO3辅助脱磷剂体系对平衡状态下还原产物物相组成的影响Fig.2 Effect of different Na2 CO 3 auxiliary dephosphorization agent system on phase composition of balanced reduction product

在不添加辅助脱磷剂时,还原产物主要为含钙硅酸盐和磷气体,还有少量的C,在1 300℃以上开始出现少量CO,在1 400℃以上才产生液相,含磷产物中磷气体含量最多;当Na2CO3添加量为8%时,产物中出现了霞石(NaAlSiO4)类物质,并且液相开始生成的温度降低到800℃;随着Na2CO3配比的增加,同一温度下液相量逐渐增多。

2.2 温度对气化脱磷的影响

FactSage 7.1模拟结果表明,在不添加Na2CO3辅助脱磷剂的条件下,1 400℃以上才能够生成液相。也就是说在1 400℃以下,由于没有液相产生,SiC与Ca3(PO4)2接触条件差,还原反应的动力学条件不佳,难以实现气化脱磷。为了证实这一模拟结果,就900~1 300℃温度范围内的还原脱磷率进行了试验研究。

2.2.1 温度对气化脱磷率的影响

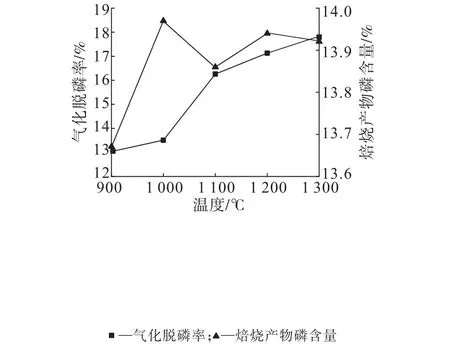

在不添加辅助脱磷剂的条件下,分别考察了焙烧温度为900、1 000、1 100、1 200和1 300℃的还原产物的磷含量和气化脱磷率,结果见图3。

图3 温度对气化脱磷率和焙烧产物磷含量的影响Fig.3 Effect of temperature on gasification dephosphorization rate and phosphorus content of calcination products

由图3可以看出,随着焙烧温度由900℃逐渐升高到1 300℃,气化脱磷率由13.04%逐渐增加到17.83%,在1 300℃时脱磷率仅为17.83%,还原产物没有熔化迹象,与热力学模拟结果一致,还原脱磷效果不佳。可见,1 400℃以下无液相,SiC与Ca3(PO4)2不能通过液相来扩散、接触和反应。

2.2.2 温度对焙烧产物物相组成的影响

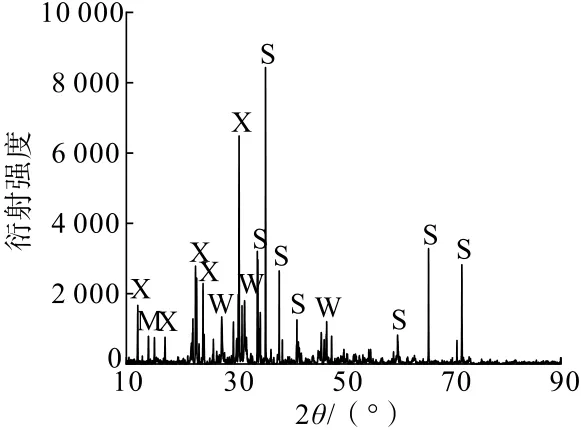

对900~1 300℃下不添加辅助脱磷剂时的焙烧样品进行X射线衍射分析,发现产物中的主要物相仍是Ca3(PO4)2与SiC,脱磷程度低,大部分反应物未参与反应,相比之下,1 300℃时的脱磷效果最好,出现了SiO2和CaSiO3衍射峰,如图4所示。虽然随着还原温度升高脱磷率有所增加,但由于产物仍未熔融,没有液相生成,脱磷效果有限。

图4 1 300℃下焙烧产物的XRD图谱Fig.4 XRD spectra of calcinated products at 1 300℃

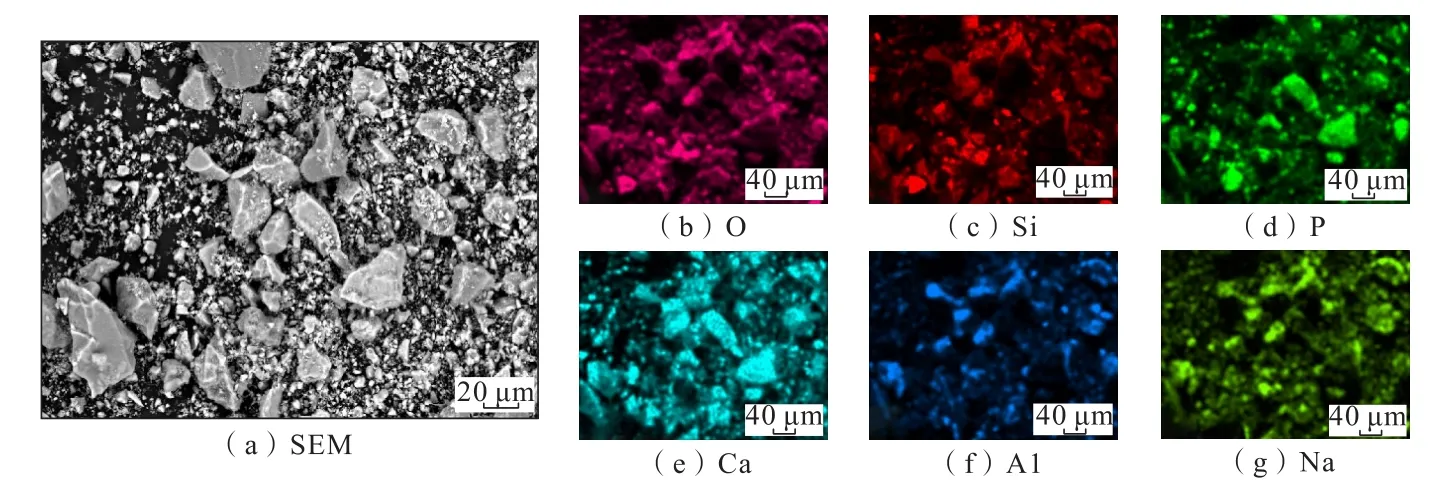

将1 300℃下的样品粉末用扫描电镜观测并进行面扫描能谱分析,结果见图5。大部分P元素与Ca和 O元素的分布重叠,说明 P多数还是以Ca3(PO4)2形式存在,Si元素的分布与 Ca、P、O不同,也说明SiC与Ca3(PO4)2反应量较少。证明了在不添加辅助脱磷剂时,脱磷效果较差。

图5 1300℃下焙烧产物SEM-EDS分析结果Fig.5 SEM-EDS analysis results of calcined products at 1 300℃

2.3 Na2 CO3辅助脱磷剂体系对气化脱磷的影响

2.3.1 Na2CO3辅助脱磷剂体系对气化脱磷率的影响

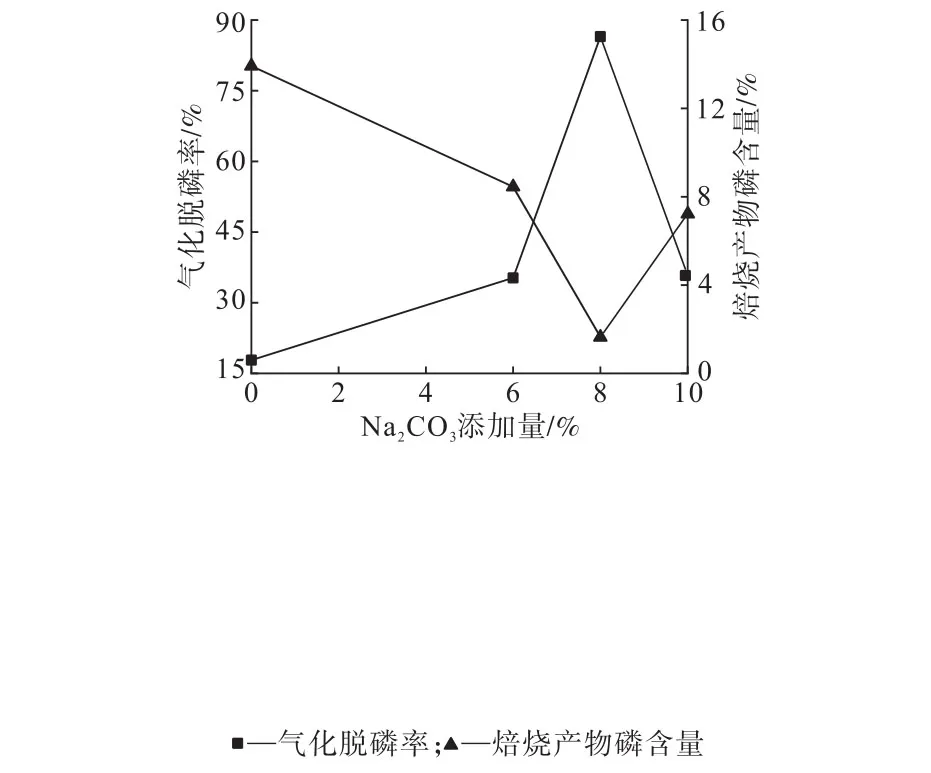

在1 300℃时,Na2CO3添加量分别为0、6%、8%、10%的脱磷剂体系对气化脱磷率和焙烧产物磷含量的影响进行了试验,结果如图6所示。

图6 Na2 CO 3辅助脱磷剂体系对气化脱磷率和焙烧产物磷含量的影响Fig.6 Effect dephosphorization agent system on gasification dephosphorization rate of Na2 CO3 auxiliary and phosphorus content of calcination products

从图6可以看出:添加Na2CO3辅助脱磷剂体系与未添加相比,气化脱磷率明显提高,当体系中Na2CO3添加量为6%时,脱磷率为35.28%,Na2CO3添加量增加到8%时,脱磷率达到最高,为86.50%,当Na2CO3添加量进一步提高到10%时,脱磷率又降低到35.79%。由于添加辅助脱磷剂后,1 300℃下生成了较多液相,产物呈熔融状态,增加了SiC与Ca3(PO4)2的接触面积,改善了脱磷反应的动力学条件。随着辅助脱磷剂体系中Na2CO3添加量从6%增加到 8%,液相量增多,气化脱磷率增大。但当Na2CO3添加量为10%时,脱磷率反而下降,为了探究脱磷率下降的原因,对焙烧产物进行物相组成和微观分析。

2.3.2 Na2CO3辅助脱磷剂体系对焙烧产物物相组成的影响

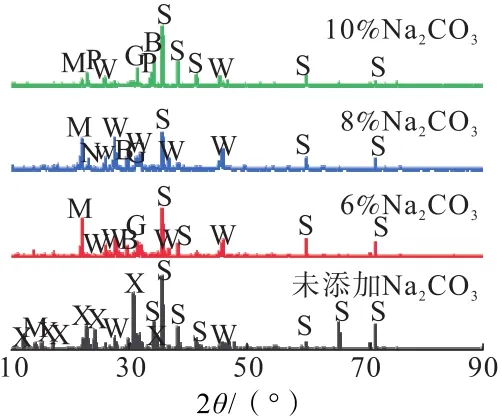

针对不同Na2CO3含量的辅助脱磷剂体系,进行1 300℃下焙烧还原产物的X射线衍射分析,结果如图7所示。

图7 不同Na2 CO3添加量体系对应的焙烧产物XRD图谱Fig.7 XRD spectra of calcinated products corresponding to different Na2CO3 contents system

从图7可以看出:无Na2CO3添加时,产物中有大量的Ca3(PO4)2衍射峰,添加Na2CO3辅助脱磷剂时,Ca3(PO4)2衍射峰逐渐消失。Na2CO3添加量为6%和8%时,SiC衍射峰强度减弱,CaSiO3和SiO2衍射峰增强。当Na2CO3添加量达到10%时,CaSiO3衍射峰减弱,钙铝黄长石(Ca2Al2SiO7)衍射峰增强,并出现Na2Ca3Al2(PO4)2(SiO4)2衍射峰,Ca3(PO4)2与NaAlSiO4反应生成了Na2Ca3Al2(PO4)2(SiO4)2,反应方程式为:

由于反应(7)消耗了Ca3(PO4)2,导致SiC剩余,因此SiC衍射峰增强,SiC与Ca3(PO4)2的反应产物CaSiO3衍射峰减弱。

1 300℃下Na2CO3不同添加量的辅助脱磷剂体系对焙烧后产物的微观组成影响见图8~图10。

图8 1 300℃添加6%Na2 CO3辅助脱磷剂体系的焙烧产物SEM-EDS分析Fig.8 SEM-EDS analysis of calcined products with 6%Na2 CO3 assisted dephosphorization agent at 1 300℃

图9 1 300℃添加8%Na2 CO3辅助脱磷剂体系的焙烧产物SEM-EDS分析Fig.9 SEM-EDS analysis of calcined products with 8%Na2 CO3 assisted dephosphorization agent at 1 300℃

图10 1 300℃添加10%Na2 CO3辅助脱磷剂体系的焙烧产物SEM-EDS分析Fig.10 SEM-EDS analysis of calcined products with 10%Na2 CO3 assisted dephosphorization agent at 1 300℃

从图8~图10可以看出,当辅助脱磷剂体系中Na2CO3添加量由6%增加到8%时,可以看出P元素与 Ca 元素的重叠区域逐渐减少,Na、Al、Si、O、Ca 几种元素分布基本相同。说明产物中生成了大量的NaAlSiO4和硅酸钙盐,而磷被气化脱除,Na2CO3添加量8%体系下气化脱磷率最高。Na2CO3添加量增加到10%,P元素与其他元素的分布基本相同。说明产物中生成了一种物质包含了 Na、Al、Si、O、Ca、P 这几种元素。与XRD检测中的产物Na2Ca3Al2(PO4)2(SiO4)2相符合,证实了脱磷剂体系中Na2CO3添加量为10%时,部分P元素被固定在了产物中无法气化脱除,因此降低了气化脱磷率。

3 结 论

(1)以SiC为还原剂还原Ca3(PO4)2,在没有液相参与时为固-固相反应,反应动力学条件不佳,还原效果不理想。随着还原温度由900℃升高到1300℃,气化脱磷率有所增加,在1 300℃下脱磷率最大为17.83%。

(2)在加入辅助脱磷剂Na2CO3+SiO2+Al2O3体系后,SiC还原Ca3(PO4)2的动力学条件明显改善,产物中有较多液相生成,气化脱磷率显著提高,在1 300℃下,Na2CO3添加量为8%时,脱磷率最大为86.50%。

(3)在1 300℃下,Na2CO3添加量为6%和8%时,脱磷反应按照FactSage 7.1模拟方程式进行,产物中CaSiO3含量较多,随着Na2CO3添加量增加脱磷率升高,当Na2CO3添加量为10%时,由于NaAlSiO4较多,可与Ca3(PO4)2反应生成Na2Ca3Al2(PO4)2(SiO4)2,将P元素固定在其中,气化脱磷率降低到35.79%。