低硅铁尾矿制备陶粒滤料试验研究

2022-09-02李育彪柯春云李超前

刘 曙 李育彪 黄 雯 柯春云 李超前 张 媛

(1.武钢资源集团程潮矿业有限公司,湖北 鄂州 436051;2.武汉理工大学资源与环境工程学院,湖北 武汉 430070;3.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

我国铁矿具有品位低、共伴生矿多、复杂难选等特点,选矿过程往往产生大量尾矿[1],每选1 t铁矿石产生约0.48 t铁尾矿[2]。全球每年新增尾矿量达50~70亿t[3],其中铁尾矿占50%左右[4],主要分布在中国、巴西和澳大利亚等国家[5]。2018年我国铁尾矿年产量约为4.76亿t,占全国尾矿总产量的39.3%,利用率不足20%[6]。此外,尾矿库建筑成本1~3元/t,运行维护成本3~5元/t[7],如果对铁尾矿不加以利用,每年将产生大量的运行维护费用。

铁尾矿的主要成分一般为 SiO2、Al2O3、CaO、Fe2O3和MgO等,且其中的Al2O3和SiO2两种成分在一定温度下可形成高强度耐火莫来石相,与陶粒制备所需原料成分相近[8]。因此,利用铁尾矿作为原料烧结陶粒具有较好的工业应用前景。生产建筑制品对原材料的化学成分有一定要求[9],例如:SiO2含量>65%、Al2O3含量>15%、Fe2O3含量<15%、MgO 含量<5%。高硅铁尾矿中SiO2含量可高达70%[10],且杂质含量较低,应用范围较广,可将其作为原料制备陶粒、闭孔泡沫陶瓷、高强混凝土等多种建材。吴俊权等[11]以高硅铁尾矿和粉煤灰为原料,以25℃/min的升温速率,升温至1 210℃,保温时间30 min,制得堆积密度888.20 kg/m3、筒压强度8.34 MPa、吸水率5.04%的高强陶粒,满足GB/T 17431.1—2010《轻集料及其试验方法》中900级陶粒标准。

但是,低硅铁尾矿中硅铝组分含量低,且以低硬度和易风化、易泥化矿物为主[12],不能满足建筑制品的化学成分含量要求,利用难度大。李晓光等[13]结合低硅铁尾矿的化学成分,添加20%膨润土和10%铝矾土为硅铝调节剂,制得堆积密度705 kg/m3、表观密度1 612 kg/m3、吸水率9.67%、筒压强度6.81 MPa的低硅铁尾矿陶粒。王德民等[14]以低硅铁尾矿为主要原料,添加工业粉状废物,用以弥补铁尾矿的硅铝不足,在低硅铁尾矿、工业粉状废物、粉状农业废弃物KD质量比为75∶17∶8条件下,成功制备了表观密度1 617 kg/m3、堆积密度885 kg/m3、1 h吸水率17.2%、筒压强度9.1 MPa的陶粒。

用其他辅料对低硅铁尾矿进行硅铝组分改善,制备建筑陶粒具有重要现实意义。另一方面,城市污水处理厂的污泥含有一定硅铝组分,且有机质较多,烧结过程中可产生一定热量与气体,可作为建材产品制备过程中的发气组分。因此,本文以杨家湾尾矿库低硅铁尾矿为主要原料,掺入了铜尾矿(作黏结组分及硅铝调节组分)、污泥(提供热量、硅铝调节组分)等固体废弃物,通过烧结法制备人工陶粒滤料。该技术不仅解决了低硅铁尾矿利用难度高、堆存量大的问题,且生产过程能耗较低,具有工业应用前景。

1 试验原料与试验方法

1.1 试验原料

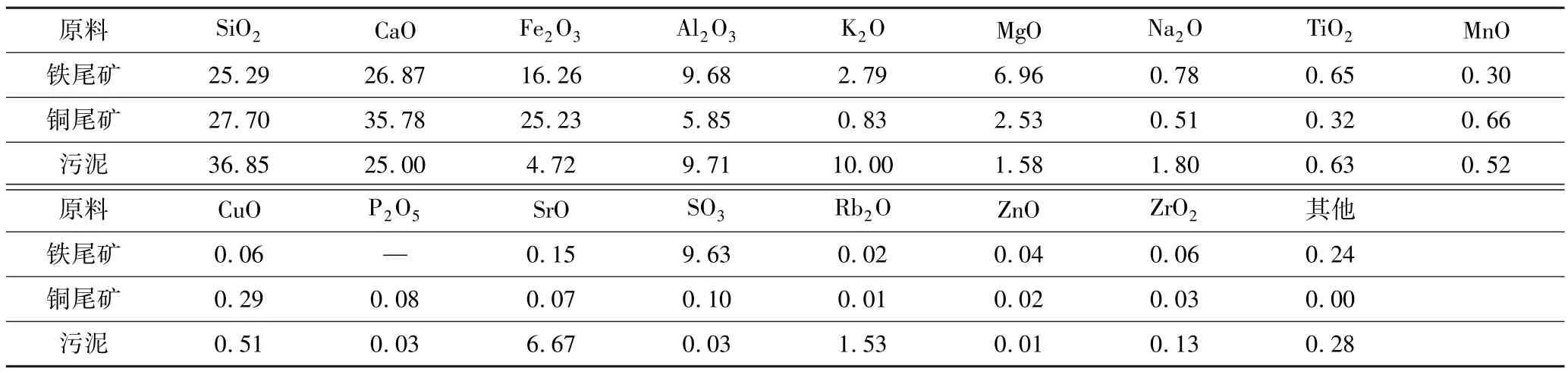

试验用铁尾矿来自杨家湾尾矿库,该尾矿为典型的多金属型低硅铁尾矿,主要成分包括金云母、钠长石、石英、方解石和石膏等,综合利用难度大;黏结组分选用湖北黄石某尾矿库铜尾矿,主要成分为石英、方解石、生石灰、钙铝石、钙铝榴石、珍珠云母等;造孔剂选用市售超细煤粉,其烧失量为93.2%;改性剂选用湖北武汉某污水处理厂污泥,主要成分为石英、方解石及有机质,含水率为75%。3种原料的XRD物相分析和化学成分分析结果分别见图1和表1。

图1 原料XRD物相分析Fig.1 XRD pattern of raw materials

表1 原料XRF分析结果Table 1 XRF analysis results of raw materials%

由图1和表1可知,铁尾矿、铜尾矿和污泥中SiO2含量均较低,分别为25.29%、27.70%、36.85%,但其中CaO、MgO、K2O和Na2O等助熔组分含量均大于35%,铜尾矿和污泥的掺入更有利于陶粒的烧结。

1.2 试验配合比

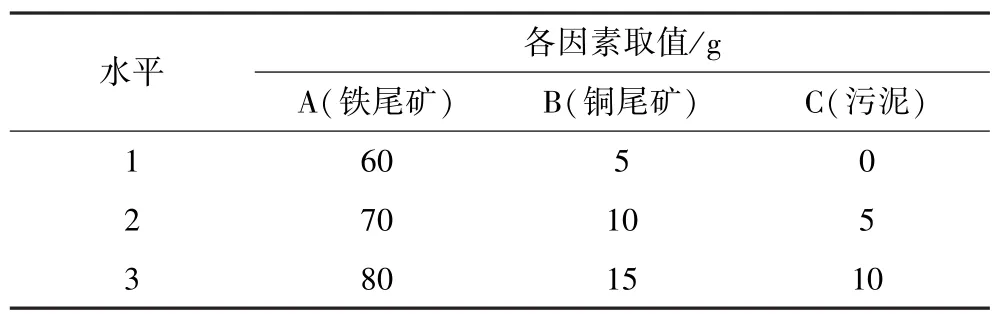

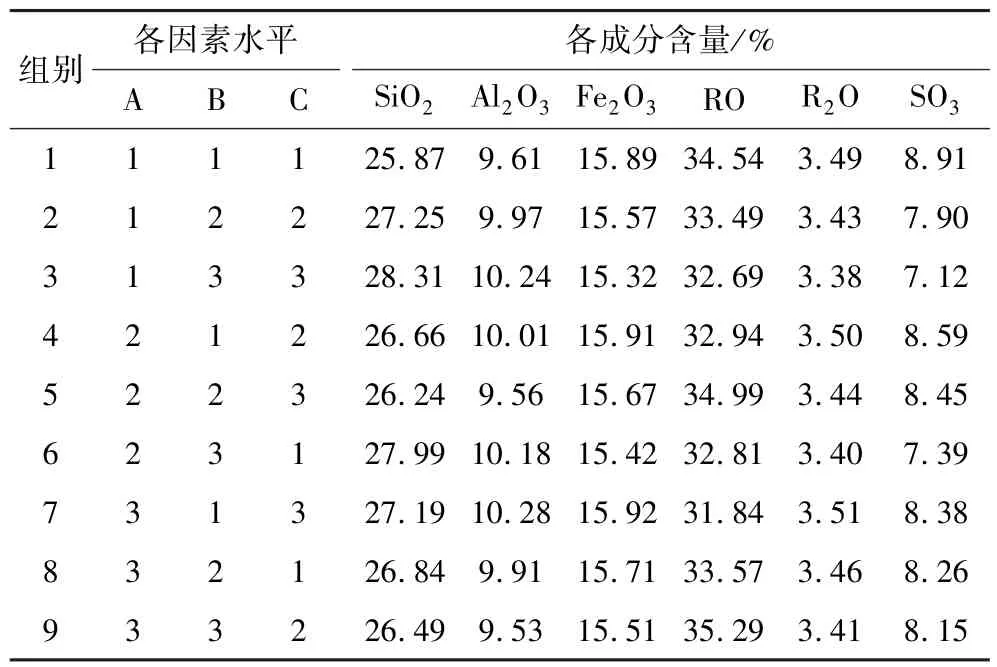

本试验以铁尾矿和铜尾矿为陶粒的主要硅铝组分,铜尾矿作为黏结组分,煤粉和污泥作为陶粒的燃料和发气组分。固定煤粉用量为10 g,设定铁尾矿用量分别为 60、70、80 g,铜尾矿用量也设置3个梯度:5、10、15 g,污泥用量分别为:0、5、10 g。 制成粒径13±1 mm的陶粒生胚,探讨3种原料之间配合比的相互影响。制定3因素3水平正交试验表,通过对比表观密度来确定最优配方。具体的配比设计如表2所示。

表2 正交配比设计Table 2 Orthogonal ratio design table

结合表1各组分的XRF数据,计算出不同正交配比情况下生胚中主要元素的含量,结果见表3。

表3 正交试验元素含量Table 3 Element content table of orthogonal test

由表3可知,由于铁尾矿和铜尾矿中硅、铝等元素含量较接近,加入污泥后,不同配比之间各元素含量也差别不大。其中助熔组分(RO、R2O)含量仍高于35%,且添加了污泥后增加了燃料组分和发气组分,进一步降低了整体烧结温度。

1.3 样品制备与表征

将铁尾矿、铜尾矿、污泥、煤粉按一定比例混合均匀后制成陶粒生胚。经过烘箱105℃干燥2 h后,放入SX-2-21型号马弗炉(英山县建力电炉制造有限公司)烧制。初步设计的烧结流程为:预热温度400℃,保温时间30 min,烧结温度1 100℃,烧结时间30 min。

陶粒滤料的含泥量、空隙率、比表面积、盐酸可溶率、堆积密度、表观密度和破碎与磨损之和等物理性能指标依据GJ/T 299—2008《水处理用人工陶粒滤料》的检验方法进行测定,筒压强度和吸水率依据GB/T 17431.1—2010《轻集料及其试验方法》测定。

采用德国布鲁克AXS公司的X射线衍射分析仪对原料物相组成进行测试,衍射角度为10°~70°;采用荷兰PANalytical.B.V公司的X射线荧光光谱仪对原料化学成分进行测试;采用德国耐驰有限公司的STA449F3型综合热分析仪进行热重差热分析,温度范围为30~1 200℃;利用德国徕卡公司的DMLP偏光显微镜对陶粒内部形貌进行观察。

2 试验结果与讨论

2.1 配合比的影响

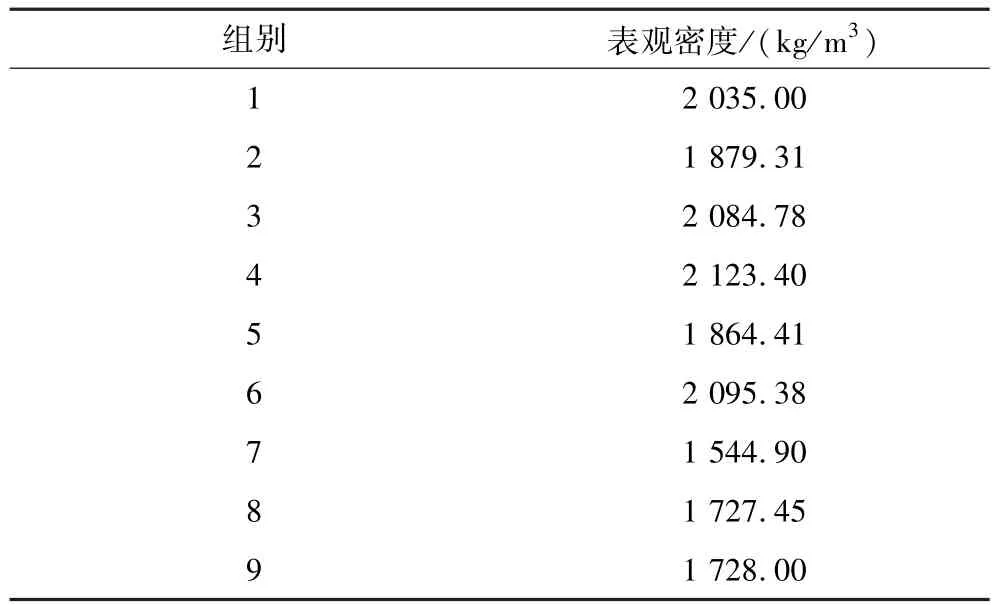

对不同配比下烧结陶粒进行表观密度性能测试,以表观密度为考核指标的正交试验分析结果如表4所示。

表4 正交试验测试数据汇总Table 4 Summary of orthogonal test data

对表4正交试验结果进行极差分析,结果见表5。

表5 正交试验极差分析结果Table 5 Range analysis results of orthogonal test

表观密度和堆积密度成正比关系,且直接关系到陶粒滤料的空隙率,因此,采用表观密度来初步判断堆积密度,并根据空隙率计算公式求算空隙率。由表5可知,铁尾矿用量的R值最大,说明铁尾矿用量对陶粒表观密度影响最大,3个因素对表观密度影响排序为:铁尾矿>铜尾矿>污泥,最优方案为A3B2C3,即铁尾矿、铜尾矿、污泥、煤粉用量比为 8∶1∶1∶1 时,陶粒表观密度最小,因此,以该配比进行下一步试验。

2.2 烧结温度的影响

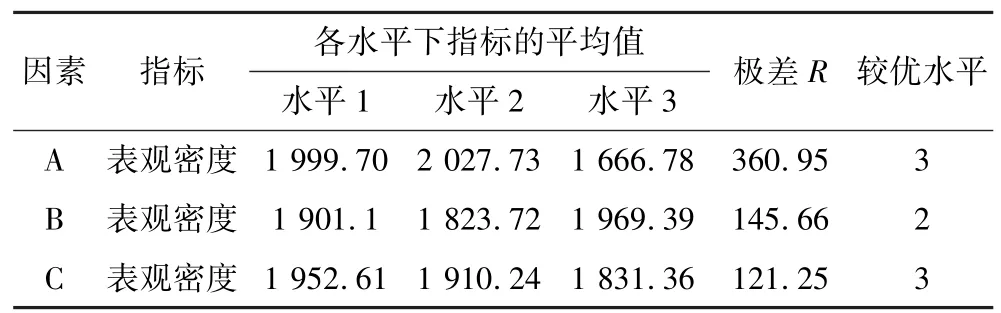

在铁尾矿、铜尾矿、污泥、煤粉用量比为 8∶1∶1∶1条件下制备陶粒生坯,干燥后分别在1 080、1 100、1 120℃烧结30 min,其烧成照片如图2所示。1 080℃下陶粒呈红褐色,外表面粗糙,陶粒几乎没有强度,用手即可捏碎;1 100℃下陶粒呈灰褐色,陶粒颗粒表面较粗糙,强度较高;1 120℃下陶粒颜色加深,陶粒发生明显烧胀现象,因此陶粒后续烧结温度定为1 100,1 080和1 120℃下均未生成形态较佳的陶粒,测试其相关物理性能没有意义,说明在添加污泥后,陶粒烧结温度范围变窄,这对未来工业生产时工艺稳定性提出了高要求。

图2 不同烧结温度下的陶粒Fig.2 Test ceramsite at different sintering temperatures

2.3 烧结时间的影响

为探究陶粒的最佳烧结时间范围,进行烧结时间梯度试验。在铁尾矿、铜尾矿、污泥、煤粉用量比为8∶1∶1∶1条件下试验,物料混匀后制成陶粒生胚并在105℃干燥2 h进行烧结试验。设置烧结温度1 100℃,烧结时间 30、40、50 min,烧成的陶粒照片如图3所示。

图3 不同烧结时间试验陶粒Fig.3 Test ceramsite at different sintering time

由图3可知,30 min时陶粒呈灰褐色,表面较粗糙;40min时陶粒颜色加深,为棕褐色,颗粒粗糙度降低;50 min时陶粒颜色进一步加深,陶粒表面粗糙度进一步改善。根据GB/T 17431.2—2010《轻集料及其试验方法(第2部分:轻集料试验方法)》和GJ/T 299—2008《水处理用人工陶粒滤料》测定陶粒筒压强度、堆积密度和表观密度、吸水率,并用显微镜对其形貌进行分析。

2.3.1 筒压强度

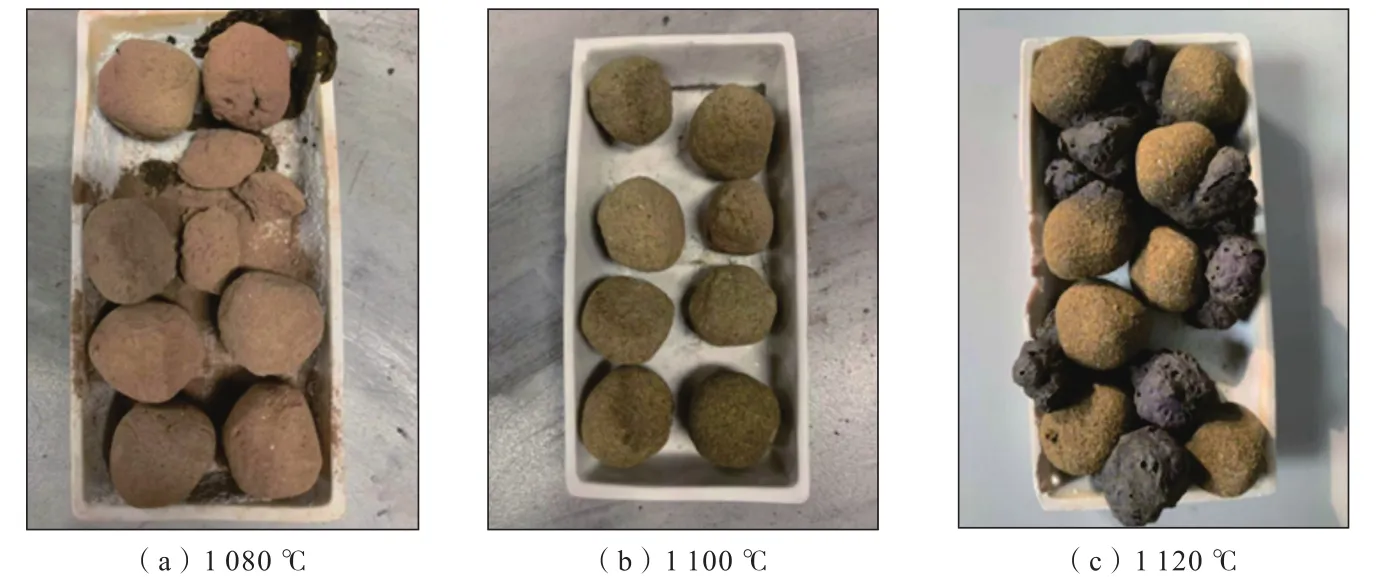

在1 100℃条件下,不同烧结时间陶粒筒压强度测试结果如图4所示。

图4 不同烧结时间铁尾矿陶粒筒压强度Fig.4 Ceramic cylinder compressive strength of iron tailings at different sintering times

由图4可知,随着时间的延长,筒压强度不断增加,1 100℃下烧结时间从30 min延长至50 min,陶粒筒压强度从2.57 MPa增加到3.23 MPa。说明延长烧结时间可以提高陶粒强度,主要原因是在烧结过程中随烧结时间延长,生成更多透辉石。

2.3.2 堆积密度和表观密度

不同烧结时间下陶粒堆积密度与表观密度如图5所示。随着烧结时间延长,陶粒堆积密度和表观密度也不断增大,且两者变化趋势相同。主要原因是:烧结时间延长,陶粒融化形成液相增多,填补到发气组分形成的气孔中,导致密度增大。

图5 不同烧结时间铁尾矿陶粒密度Fig.5 Ceramic density of iron tailings at different sintering times

2.3.3 吸水率

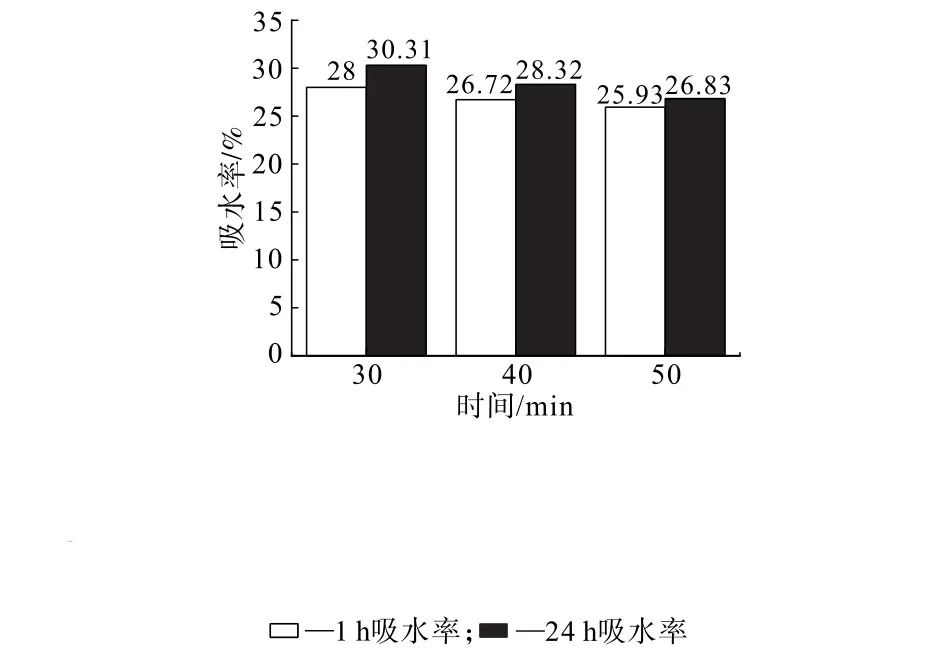

不同烧结时间陶粒的吸水率如图6所示,烧结时间30 min的陶粒1 h吸水率和24 h吸水率分别为28%和30.31%,烧结时间40 min的陶粒1 h吸水率和24 h吸水率减小为26.72%和28.32%,烧结时间50 min时陶粒1 h吸水率和24 h吸水率继续减小为25.93%和26.83%。主要原因是:随烧结时间延长,陶粒中高温熔融液相变多,表面形成的釉状层厚度增加,吸水率下降。

图6 不同烧结时间铁尾矿陶粒吸水率Fig.6 Ceramsite water absorption rate of iron tailings at different sintering times

2.3.4 形貌分析

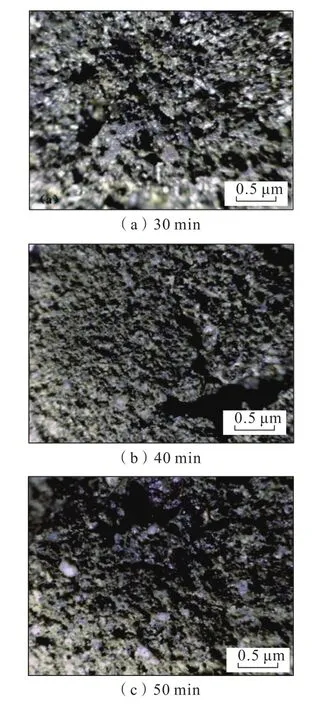

利用显微镜对不同烧结时间下陶粒的内部形貌进行观察,结果如图7所示。

图7 不同烧结时间陶粒的显微形貌Fig.7 Micromorphology of ceramsite at different sintering times

由图7可知,30min时陶粒中矿物颗粒发生初步黏结,有大量孔洞结构;40min时陶粒内部颜色加深,颗粒物之间黏结更加紧密,内部孔洞减少,中间出现大孔洞;50 min时陶粒内部出现黑色釉状物,孔洞减少,孔洞直径减小,颗粒物数量明显减少,其表面生成白色颗粒,可能是铁尾矿中的石膏,需要下一步测试验证。

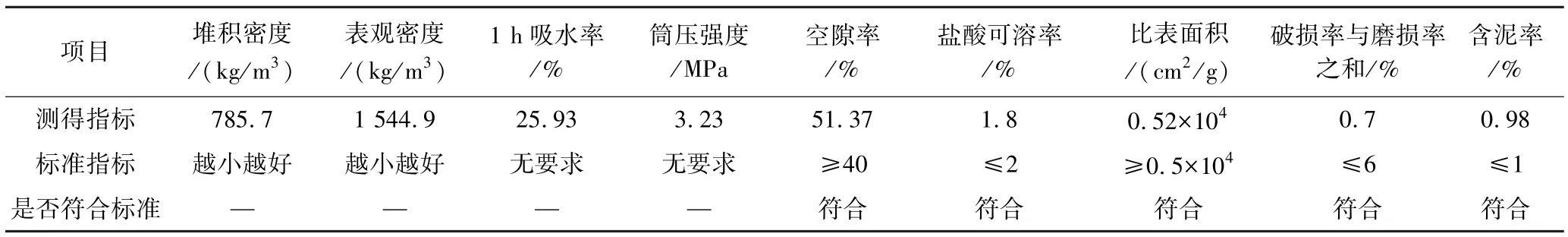

综合筒压强度、堆积密度和表观密度、吸水率及内部形貌等指标,选择铁尾矿、铜尾矿、污泥、煤粉用量比为 8∶1∶1 ∶1,烧结温度为 1 100℃,保温50 min。制备的陶粒滤料的性能指标如表6所示。

表6 陶粒滤料的性能指标Table 6 Performance indicators for ceramic pellet filter media

由表6可知,陶粒的含泥率、空隙率、比表面积、盐酸可溶率和破碎与磨损之和等物理性能指标满足GJ/T 299-2008《水处理用人工陶粒滤料》中人工陶粒滤料项目指标,可以作为水处理用人工陶粒滤料,具有工业化实际应用的可能性。

2.4 特性分析

2.4.1 物相分析

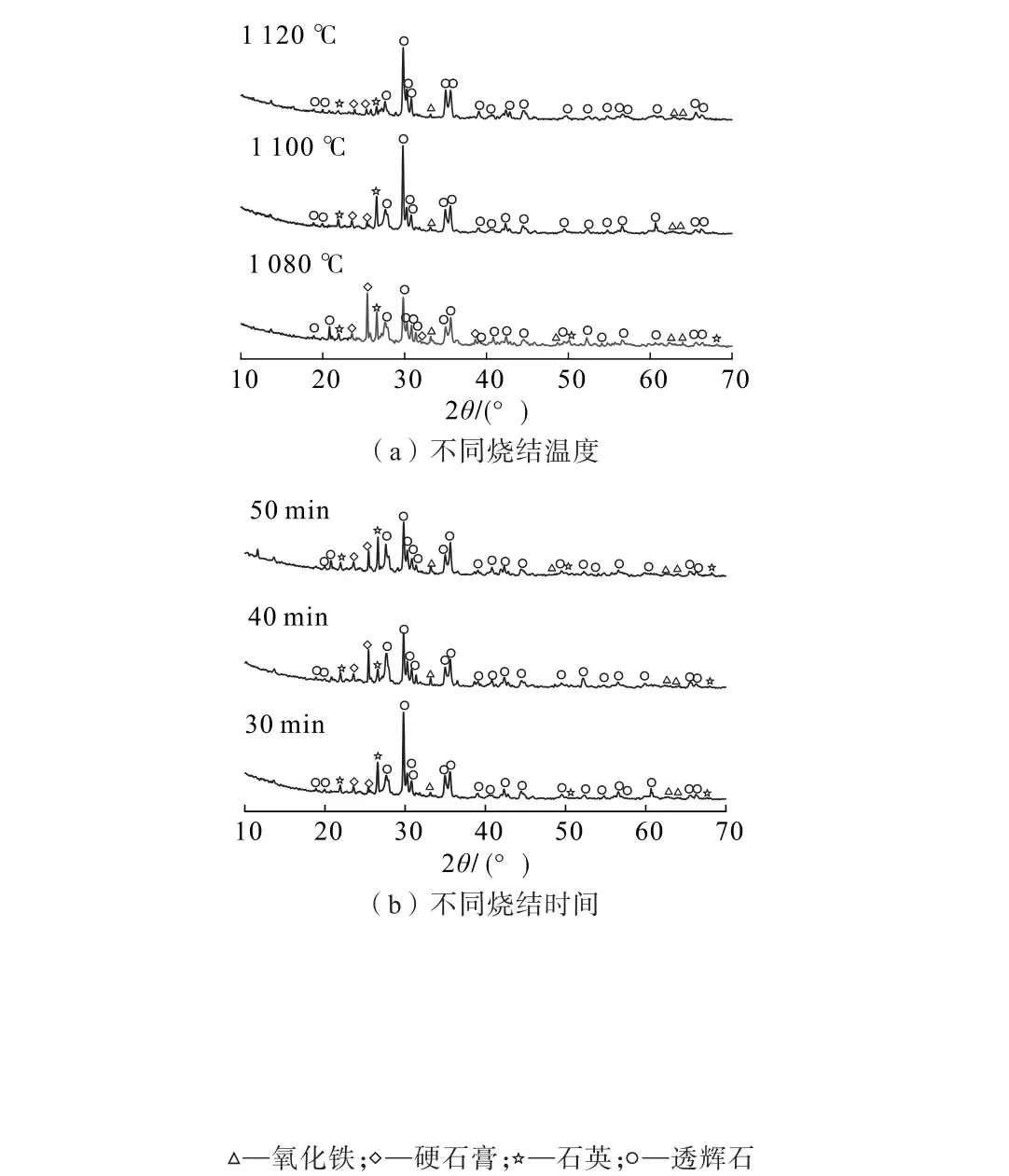

添加污泥后,陶粒出现烧胀现象,为进一步确定陶粒反应后的生成物,对不同烧结温度和烧结时间的陶粒进行XRD测试,并使用Jade软件进行分析,测试分析结果如图8所示。

图8 不同烧结温度/烧结时间铁尾矿陶粒的XRD分析结果Fig.8 XRD analysis results of ceramsite of iron tailings at different sintering temperatures and different sintering times

通过图8可知,新生成了透辉石物相,随着烧结时间延长,硬石膏、石英和Fe2O3的特征峰强度显著减弱,说明Fe2O3进入结晶相,促进石英和石膏逐渐转化成透辉石[5]。但烧结时间50 min条件下仍然有石英和石膏物相,与图7观察到的白色颗粒相对应,该白色颗粒可能为石膏。

2.4.2 差热分析

为了进一步确定陶粒烧结过程中发生的反应,对最佳条件下的陶粒进行热重和差热分析,结果见图9。

图9 陶粒的差热分析图(TG-DSC)Fig.9 Differential thermal analysis of ceramsite (TG-DSC)

由图9可知,从室温升温至200℃,TG曲线有微弱下降趋势,重量下降0.42%,同时在DSC曲线中103℃存在一个微小的向上吸热峰,主要原因是原料中吸附水的挥发,导致吸热;温度升高到600℃时,TG曲线下降了1.91%,对应的DSC曲线在536℃有一个明显放热峰,可能是由于尾矿中黄铁矿与空气发生氧化反应释放热量;继续升高至900℃,TG曲线下降了7.22%,对应的DSC曲线在810℃存在明显吸热峰,主要发生方解石的分解反应;最后升温至1 200℃,DSC曲线在1 072℃存在明显放热峰,主要是污泥生成斜方钙沸石;在1 120℃附近存在的放热峰主要是生成了透辉石物相。

3 结 论

低硅铁尾矿中硅铝元素含量较低,硫元素含量高,通过添加铜尾矿、污泥等固体废弃物,在高温条件下制成烧结陶粒,通过以废治废的方式,实现了固废的资源化再利用。

(1)随烧结时间的延长,陶粒中颗粒粘连现象越来越明显,内部产生的孔洞逐渐变小,陶粒堆积密度逐渐变大,吸水率逐渐减小;陶粒中矿物颗粒逐渐液化,相互之间粘连越紧密,陶粒筒压强度也越来越高。

(2)在铁尾矿、铜尾矿、污泥、煤粉用量比为8∶1∶1∶1时,固废利用率为90.47%。最佳烧结条件为1 100℃,保温 50 min,制得的陶粒滤料表观密度1 544.90 kg/m3,堆积密度785.7 kg/m3,1 h吸水率25.93%,筒压强度3.23 MPa,含泥率0.98%,空隙率51.37%,比表面积 0.52×104cm2/g,盐酸可溶率1.8%,破碎与磨损之和0.70%,满足GJ/T 299—2008《水处理用人工陶粒滤料》人工陶粒滤料项目指标。