公轨双层混建高低塔斜拉桥静载试验

2022-09-02白光亮易炳疆樊祥君

白光亮,易炳疆,柯 鹏,樊祥君

(招商局重庆公路工程检测中心有限公司,重庆 400067)

高低塔斜拉桥结构新颖,国内主要应用在公路斜拉桥中,近年在铁路及轨道领域的运用逐渐增多,为满足结构合理性与经济适用性,此种桥型主要为适应合适的水文、地质、地形(包括水底地形)条件下采用。

钢桁梁斜拉桥在国内应用广泛,普遍出现在铁路跨江通道及各类公轨两用桥梁[1]上。近年来,随着城市轨道交通的快速发展及核心城市空间的快速压缩,同一桥位布置多种交通形式尤为重要,钢桁梁斜拉桥存在刚度大、跨越能力强的优势,极好吻合这一需求,得到了广泛的运用及发展。

高低塔双层钢桁梁斜拉桥[2]集合上述2种桥型特点[3],主要运用在特殊地形条件下的铁路或公轨两用桥梁上,目前国内此种桥型较为稀少,而涉及公轨两用的高低塔双层混建的钢桁梁斜拉桥[4-5],目前国内几乎没有,重庆红岩村嘉陵江大桥是最典型的该类型桥梁。此类桥型荷载试验方案设计复杂,控制因素较多,布载繁琐,为合理吻合桥梁成桥状态,应优化加载布局,减少加载量,选择合理加载时机,把不利因素降至最低,其荷载试验过程[6]结果对同类桥型具有重大的参考意义。

1 大桥结构及静载试验的特殊性

重庆红岩村嘉陵江大桥全长732.8 m,为双索面公轨两用钢桁梁斜拉桥[7],主梁为双层设计,上层为城市快速路(双向6车道),下层为轨道交通5号线(双线6节编组地铁-A级)+城市慢行交通系统(双向4车道),是重庆主城快速路网中“三纵线”的重要组成部分,该桥型是国内少有的公轨双层混建高低塔钢桁梁斜拉桥。该桥主跨375 m,高低塔设计,为同类型桥梁跨度之最,全桥受力和变形与对称桥梁区别较大。大桥布置如图1所示。

由于下层轨道恒载为预留施工通道,暂未施工,为验证大桥在汽车及人群荷载作用下的受力性能,此次荷载试验为公路部分荷载验证试验,不包含轨道活载。目前国内针对高低塔公轨两用钢桁梁斜拉桥的荷载试验实例[8]较少,尤其对于部分交通荷载开放条件下的荷载试验[9],因此,本次试验具有重要的工程指导性。

2 静载试验控制要素

钢桁梁斜拉桥主要受力构件为主梁桁杆、拉索及主塔。加载分析时,主桁与拉索平行考虑,兼顾考虑索塔应力及各项挠度影响因素。针对红岩村大桥高低塔及非对称性特点,其测试项目重点关注主塔弯矩及纵向位移、拉索索力、主梁挠度及桁杆轴力[10]。

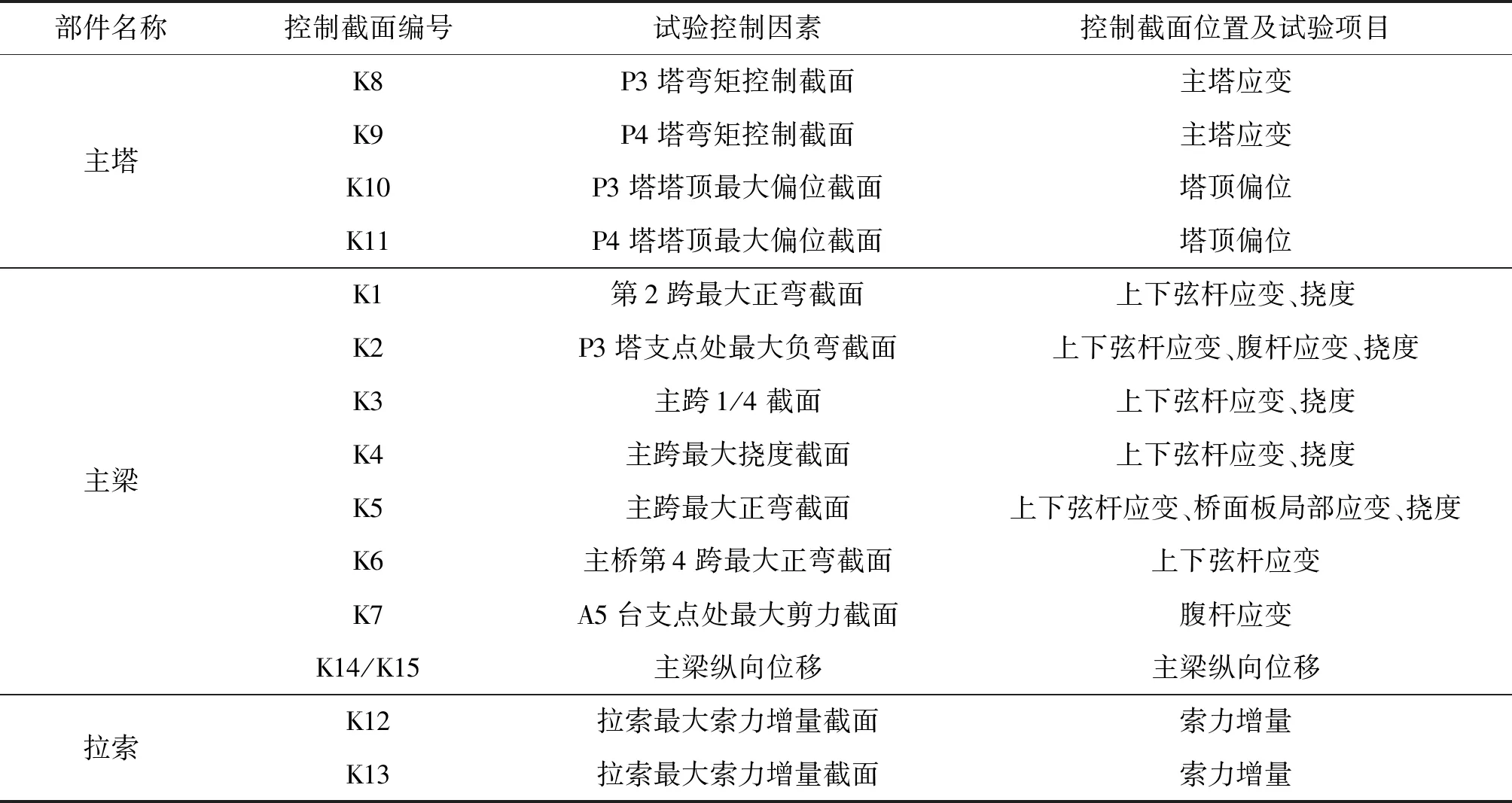

高低塔斜拉桥受力和变形具有不对称性,根据结构特点及计算结果分析,桥塔及斜拉索刚度基本不会改变最大下挠点的位置,最大挠度截面出现在跨中附近,主梁跨中侧控制截面主要取高塔一侧梁段,主梁最大正弯截面出现在无索区中部,过程中重点关注2个主塔的纵向偏位,具体控制因素见表1,各控制截面位置如图1(a)所示。

表1 红岩村嘉陵江大桥试验控制要素与测试项目Table 1 Test control elements and test iterms of Hongyancun Jialing River bridge

3 静载试验方案

3.1 模型建立

本桥为双层公轨两用桥,如图1(b)所示,上层桥面为城市快速路,设计活载为城-A级,双向6车道,下层桥面中部为双向轨道交通,设计活载为6节编组地铁-A级,轴重170 kN,两侧为7 m宽城市I级支路,设计活载为城-A级,考虑横向折减系数0.5以及纵向折减系数0.97,上层桥面两侧设置的人群荷载为2.875 kN/m2。由于轨道部分建设滞后,根据要求,本次试验控制荷载仅包含公路及人群荷载,即上层桥面双向6车道的城-A级汽车活载+上层人群荷载+下层桥面双向4车道的城-A级汽车活载[11-12]。

为模拟现阶段试验桥梁受力状态,并进行静载试验布载,本次采用Midas/Civil软件对大桥进行整体数值计算,然后将理论布载数据与试验实测数据进行对比,主要提取数据包括主梁主跨控制截面挠度及应变、主塔应变及偏位、拉索索力增量、下层水袋布置后全桥线形及索力。大桥整体分析有限元模型如图2所示。

图2 红岩村嘉陵江大桥整体分析有限元模型Fig.2 Finite element model of Hongyancun Jialing River Bridge

3.2 试验方案

1) 成桥状态模拟

荷载试验目的是验证成桥状态下结构在汽车及人群荷载作用下的工作性能,下层桥面的轨道结构及其附属部分(73.4 kN/m)未施工,因此荷载试验前,通过下层桥面布置水袋的方式来模拟下层桥面未施工二期恒载,从而形成成桥状态。

通过计算模拟,水袋沿全桥通长布置,尺寸取10 m×5 m×2.5 m,注水高度为1.47 m,详细布置如图3所示,水袋布置后大桥主梁线形与索力实测值与理论值对比数据见表2、表3。限于篇幅,仅提供索力较大的拉索,即高塔5对,低塔3对。拉索编号H表示高塔,L表示低塔,A表示岸侧,J表示江侧,从塔往跨侧编号。

从表2、表3可知,水袋布置后,全桥最大挠度与理论计算值相差14.4 mm,出现在上游侧,距小桩号伸缩缝327 m处,各主要索力实测值与理论值偏差均小于10%,两者吻合较好。表2、表3数据表明,部分完工桥梁通过下层布置水袋模拟成桥状态的方式合理可行,可供参考。

表2 水袋布置后全桥线形数据Table 2 Linear data after the completion of water bag arrangement

表3 水袋布置后P3、P4主塔索力测试结果Table 3 Test results of cable force of P3 &P4 tower after water bag arrangement

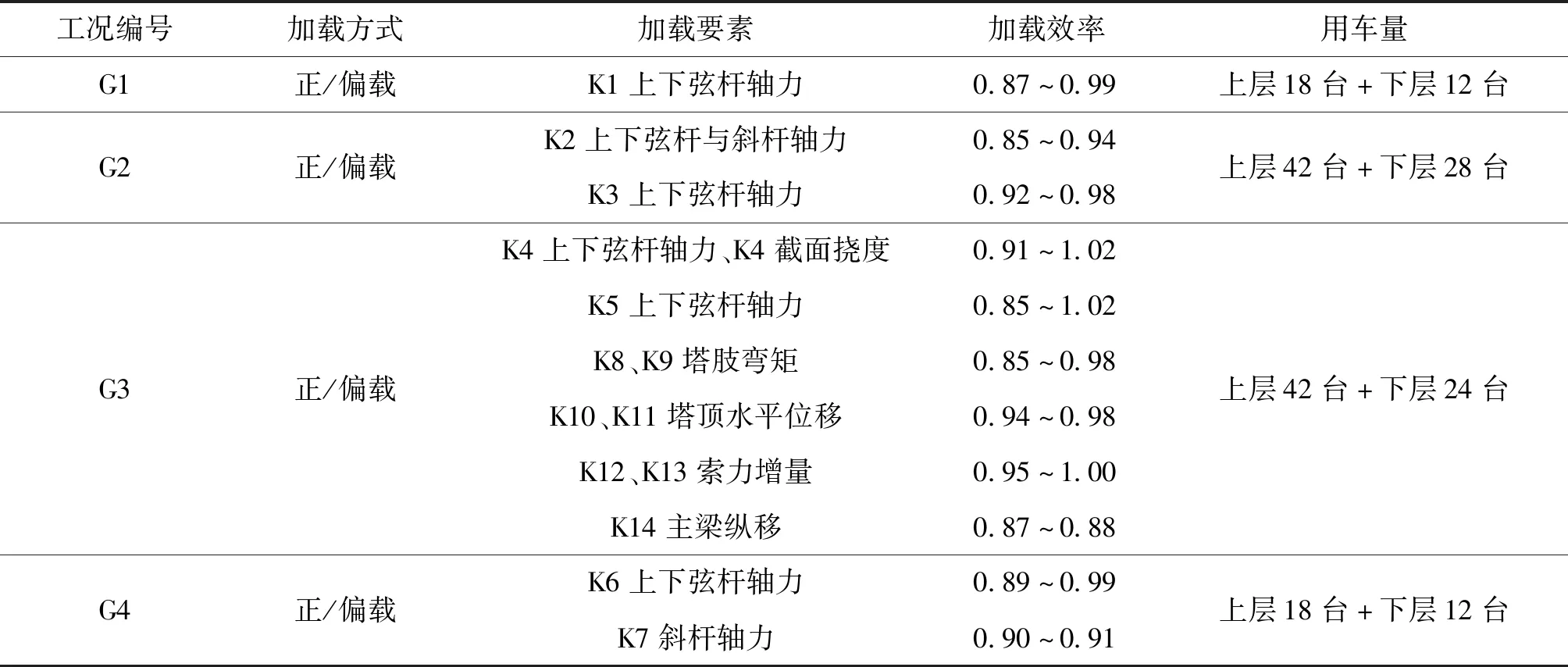

2) 加载效率与用车量

秉持满足设计规范、用车量少、工况精简的原则[13],本次试验共设计4个加载工况,工况编号为G1~G4。加载用车为三轴重车,单车重量为350±10 kN,后轴为140 kN,前轴为70 kN,试验最大用车量为70台,最少为30台,为双层布载,效率区间为0.85~1.02。每个工况囊括的控制截面及用车量见表4,表中控制截面编号对应表1。

单位:cm

表4 红岩村嘉陵江大桥加载效率及用车量Table 4 Loading efficiency and truck number of Hongyancun Jialing River bridge

4 静载试验结果

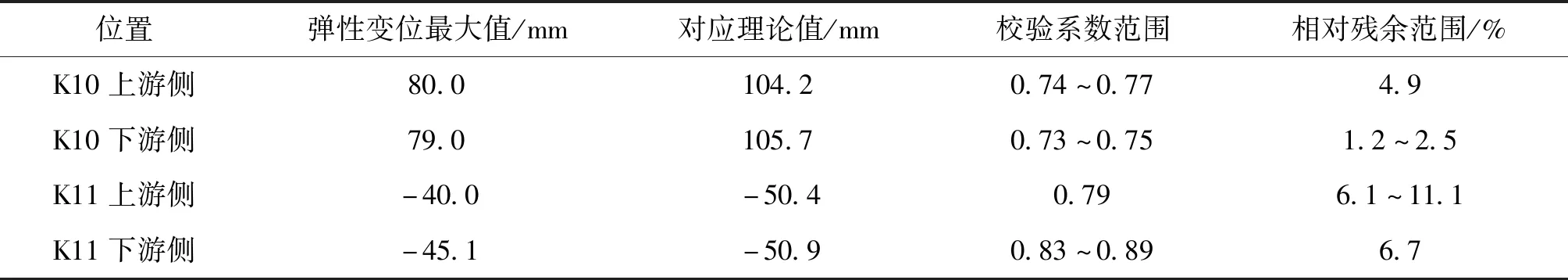

4.1 主梁挠度测试结果

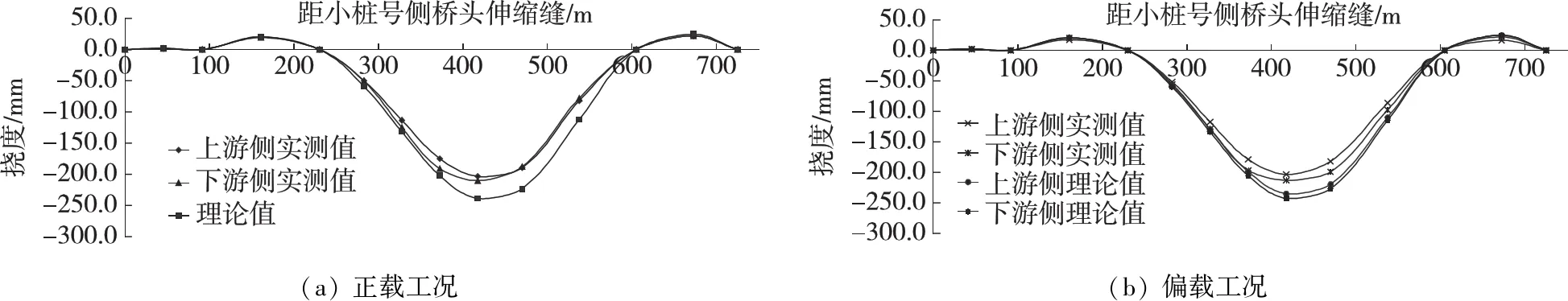

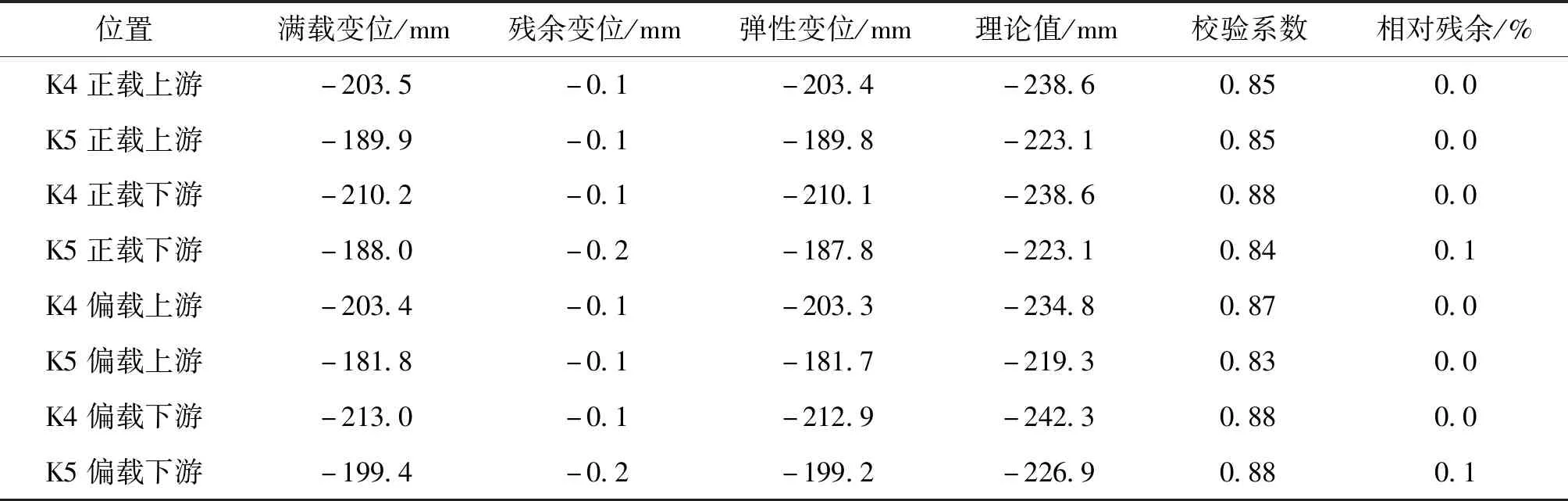

主梁挠度主要控制截面为K4、K5,由加载工况G3加载实现,为直观体现加载工况下全桥挠度变化状况,对主梁进行全桥挠度测量,并绘制挠度曲线,如图4所示,G3工况作用下K4、K5的实测挠度值见表5。

图4 主梁全桥挠度实测曲线Fig.4 Measured deflection curve of main girder

由表5可知,主桥挠度试验工况下,K4、K5截面挠度最大值分别为-212.9 mm、-199.2 mm,校验系数范围为0.83~0.88,实测挠度曲线与理论值吻合良好,且均小于理论值,表明该桥刚度满足设计要求。同时,该桥最大挠度实测值出现在跨中截面K4,全桥主梁挠度曲线走向均匀,变形趋势未见向某桥塔侧偏移,表明高低塔斜拉桥结构的不对称性对全桥挠度控制截面位置影响较小。

表5 主梁主要控制截面挠度观测结果及校验系数Table 5 Measurement results and calibration coefficients of deflection of control section of main girder

4.2 主梁应变测试结果

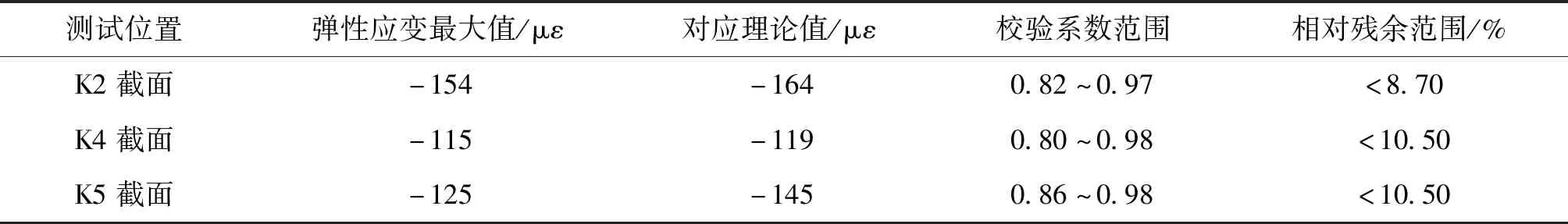

大桥主梁弯矩控制截面为K2、K4、K5,分别由工况G2、G3加载实现,各测试数据见表6。

由表6可知,在最大试验荷载作用下,K2截面杆件实测最大应变为-154 με,K4截面杆件实测最大应变为-115 με,K5截面杆件实测最大应变为-125 με,校验系数范围为0.80~0.98,与理论计算值吻合较好,表明试验桥跨的强度满足设计要求。同时K4截面(跨中截面)应变小于K5截面应变,表明主梁跨中受力控制截面有向矮塔侧偏移趋势,与理论数据吻合。

表6 主梁控制截面平均应变测试结果及校验系数Table 6 Average strain test results and calibration coefficient of control section of main girder

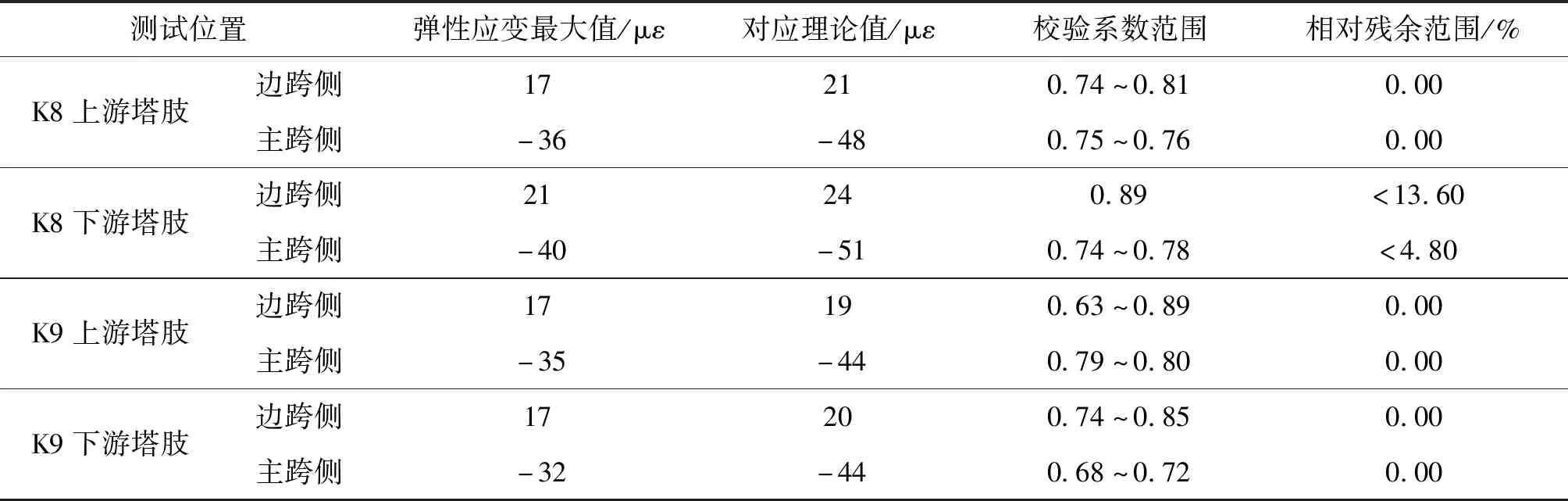

4.3 主塔应变及变位测试结果

主塔应变及变位控制截面为K8~K11,由工况G3加载实现,各测试数据见表7、表8。

表7 主塔弯矩控制截面K8、K9平均应变测试结果及校验系数Table 7 Average strain test results and calibration coefficient of bending moment control section of K8 &K9 of main tower

表8 塔顶位移控制截面K10、K11纵向偏位测试结果及校验系数Table 8 Longitudinal deviation test results and calibration coefficients of displacement control sections of K10 &K11 at tower top

由表7可知,试验荷载作用下,主塔弯矩控制截面实测最大应变分别为40 με,校验系数介于0.63~0.89之间;由表8可知,索塔纵向偏位实测最大值为80 mm,校验系数位于0.73~0.89之间,两者均满足设计要求。同时可看到,高塔纵向位移实测值是矮塔的2倍,高低塔应变实测值比较接近,表明在相近横截面条件下,矮塔导致弯矩的纵向受力比高塔大。

4.4 拉索索力增量测试结果

1) 吊索索力增量测试

索力增量测试均在G3工况下实现,增量测试索号为HJ09、LJ07#拉索,截面编号依次为K12、K13,每根拉索由上下游2根索组成。索力测试方法为频率法[14-15],测试结果见表9。

表9 HJ09、LJ07#拉索索力增量测试结果及校验系数Table 9 Cable force increment test results and calibration coefficient of HJ09 &LJ07 cable

由表9可知,G3工况下,HJ09、LJ07#拉索索力增量实测最大值分别为683.3 kN和736.4 kN,校验范围为0.71~0.76,满足设计要求。由此可知,矮塔侧索力大于高塔侧,与前文分析的主塔受力趋势一致。

5 结论

1) 水袋布置后,全桥最大挠度与理论计算值相差较小,各主要索力实测值与理论值偏差均小于10%,两者吻合较好,表明部分完工桥梁通过下层布置水袋模拟成桥状态的方式合理可行。

2) 静载试验表明,全桥控制截面各测试参数实测值均小于理论值,校验系数范围为0.63~0.98,表明其受力性能满足设计活载(上层城-A级汽车活载+上层人群荷载+下层城-A级汽车活载)使用要求,其试验方式及数据有重要参考意义。

3) 通过数据分析,高低塔斜拉桥应变控制截面位于无索区中部,挠度控制截面位于主跨跨中,矮塔纵向受力大于高塔,其试验结果符合计算规律。