预压式组合防撞护筒的试验研究

2022-09-02朱星虎辛子亨吕奖国纪厚强马海英

朱星虎,辛子亨,吕奖国,纪厚强,马海英

(1.安徽交控建设管理有限公司,合肥 231499;2.同济大学 土木工程学院,上海 200092)

船舶水路运输通过跨河跨海桥梁时,由于船舶失控、偏航、大雾等原因,常造成船舶与桥梁间发生碰撞。目前桥梁设计常采用海豚防护结构[1]、人工岛[2]和导向结构[3]对抗船舶冲击,但这些结构存在成本高、规模大、建设困难,不能在水面漂浮等问题,导致推广应用受限。为此,在桥梁结构墩台处布置防撞装置,这是一种直接而有效的桥墩防撞方式,具有巨大的能量耗散能力[4];通过防撞装置的塑性或弹性变形吸收船舶的撞击能量[5],使桥梁主体结构承受的船撞力下降到主体结构自身可接受的水平。桥梁的防撞设施一般可分为主动防撞设施和被动防撞设施[6],其中被动防撞设施根据与桥梁墩台是否连接又可分为直接构造和间接构造2种。间接构造设施造价较高,且破坏时对环境影响较大;直接构造设施依靠部分桥墩自身的水平抗力承受,造价上较为经济。

目前针对船桥碰撞防护装置的研究己取得一定进展,对新型船桥碰撞防护装置提出了更高的要求。1995年,李建君[7]提出:设立于通航水域上的船桥碰撞防护系统应兼具保护桥梁和船舶的双重功能,同时要保证防护自身受到的损伤最小化。基于这个理念,Fukumoto H等[8]在日本土木工程师学会上提出利用钢箱型防护装置的塑性变形吸能防撞。陈国虞等[9]发明了柔性消能圈防护装置,并进行了一系列的探究,提出了领先于国际水准的柔性防撞理论,该装置已成功用于湛江海湾大桥的船桥碰撞防护上。由于钛金属材料具有防腐蚀特性[10],结合Q235钢材可形成有效、经济的复合材料,运用该类复合材料制造的防撞设施能够较好地满足“既少伤桥,又少伤船,同时又少伤己”的防撞要求[11]。

目前的船舶碰撞设计规范并没有对防护结构提供设计方法。因此,常采用试验与有限元数值模拟的方法评估桥梁防撞结构的保护性能[12]。

自浮式防撞结构作为一种被动防撞措施,应用广泛,但从当前多座桥梁运营情况反馈,存在以下问题:1) 自浮式钢箱在小能量撞击或高腐蚀环境下钢板存在腐蚀问题,且因其为中空结构,撞击后防水自浮性能降低,易进水;2) FRP浮箱/浮筒存在耗能不足、节段连接不成熟、施工质量控制难度较大,难以抵御大型撞击。二者存在装置的滑动、自浮性能以及对桥墩的磨损等共性问题。

针对运营中出现的问题,提出有待解决关键技术问题:1) 强烈的撞击作用下装置的缓冲消能能力;2) 强烈的撞击作用下装置的防水自浮能力。

基于以上思考,本文利用钛钢和轮胎组合断面设计了一种防撞装置,并进行了相应的试验和数值模拟分析。主要研究工作:1) 设计了3组对比试验,获得了防撞试验构件的加载-位移曲线;2) 基于该曲线,进而评估加载变形时防撞装置的力学性能和相关构件的作用;3) 利用试验结果与有限元模型分析结果相对照,进一步分析了该装置的承载性能。

1 试验设计

1.1 试件构件设计

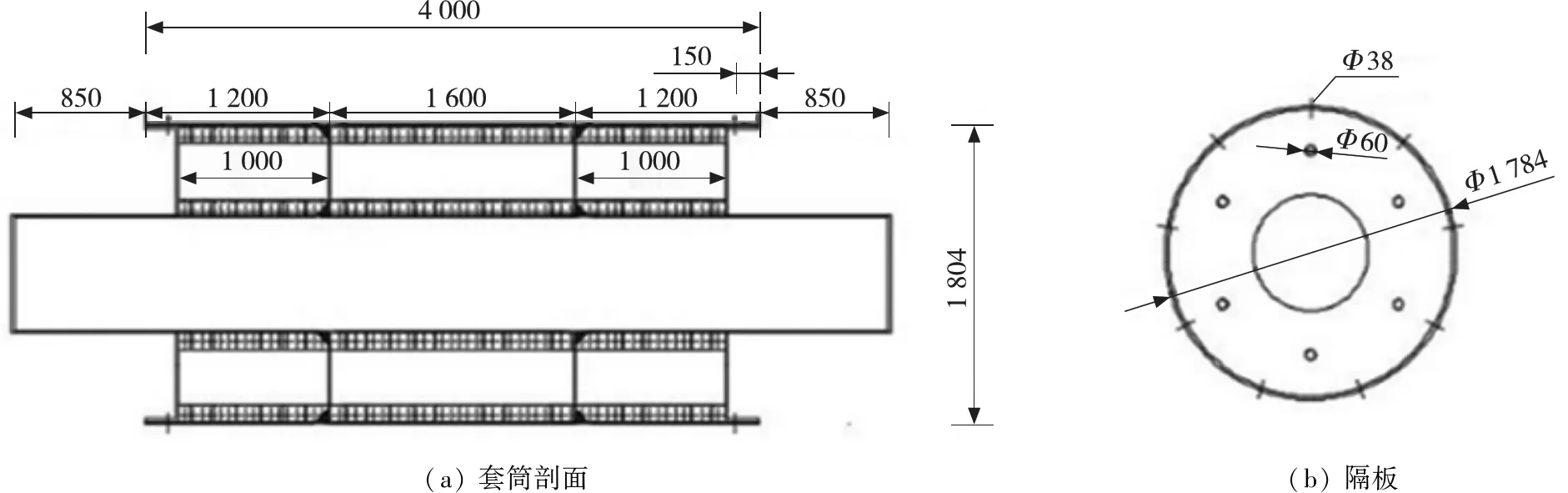

从工程应用角度设计试件构件,防撞护筒直径宜为3 m,但试验过程中考虑到作动器受加载行程(1 000 mm)的限制,试样直径取为1.804 m,即试验过程中试样被压缩0.55 m。参考湛江海湾桥防撞结构强劲骨框间距为2.4 m,试样设置间隔为1.6 m的2道中横隔板,距端板1.0 m,考虑到端板处锚固螺栓边距要求,试验筒长4.0 m。试样主要尺寸如图1所示。

单位:mm

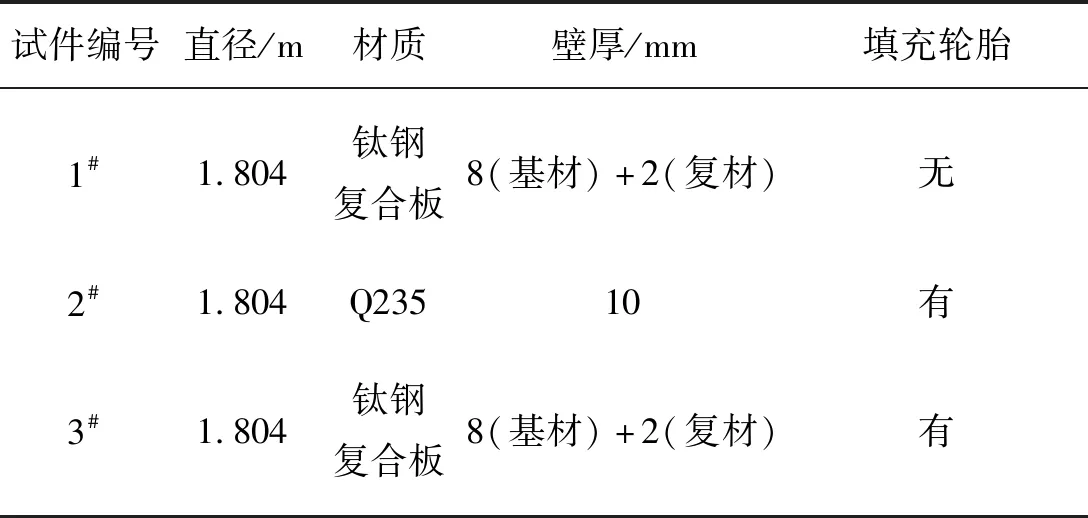

钢筒试样共3组,试验设备的连接装置(含螺栓)1套,试验时3个钢筒先后共用1套连接装置。试验的具体参数见表1。

表1 试件参数Table 1 Specimen parameters

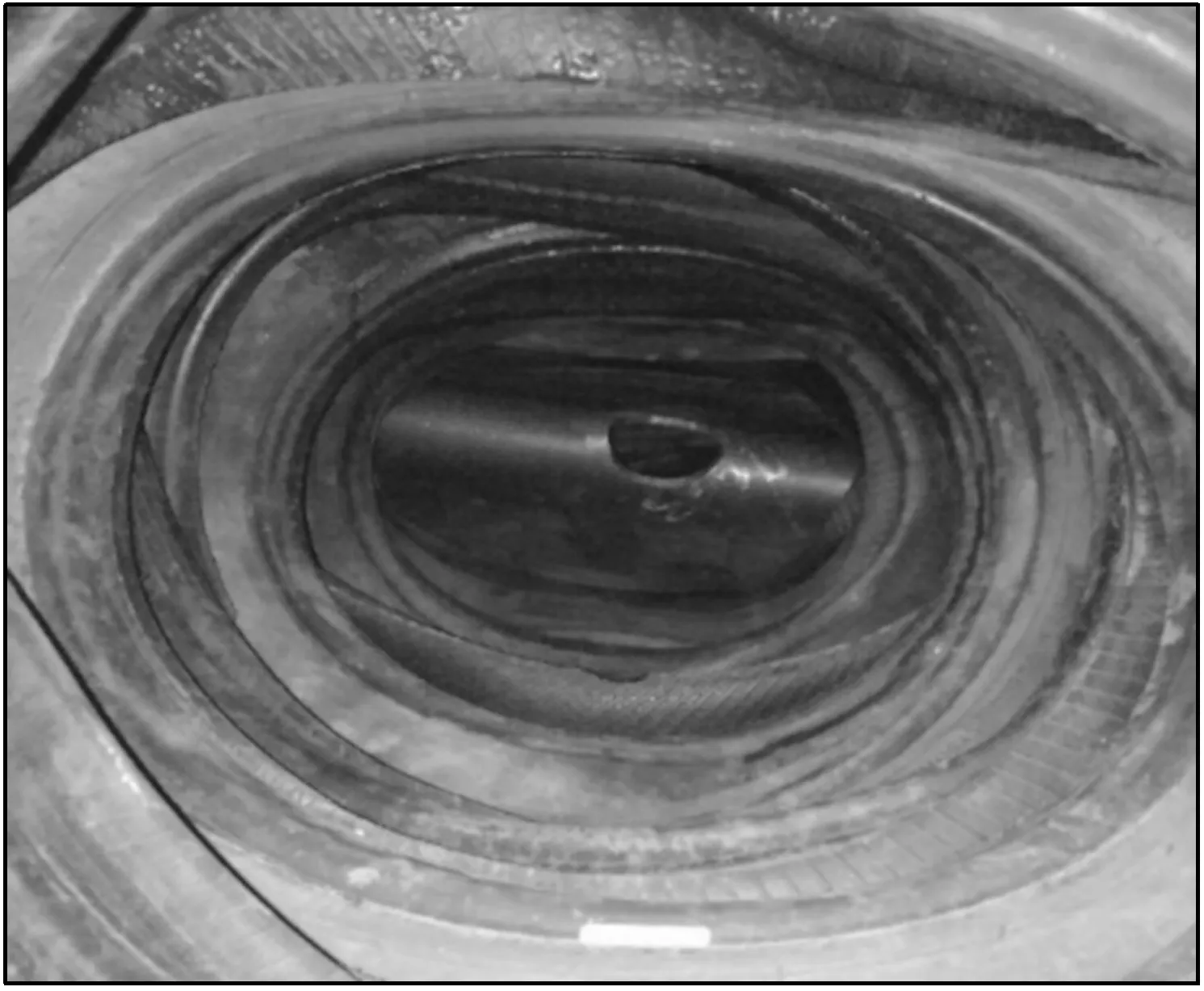

在2#和3#试件中,填充预压轮胎,操作流程为:1) 在2道中隔板之间填充回收轮胎,填充致密且并未压缩的轮胎长度为3.2 m;2) 填充两侧轮胎,填充未压缩的轮胎长度为2.4 m;3) 采用高强螺栓对端隔板固定。试件加工完成后,整体外形如图2所示。

图2 试件整体外形Fig.2 Specimen shape

1.2 试验加载

加载头由1 000 DWT轮船船头按几何形状缩尺得到,试验中应确保加载头不产生变形,须具有足够的强度和刚度。该加载装置由Q345钢生产加工,内衬5道加劲隔板,板厚30 mm。整体加载装置如图3所示。

图3 加载装置示意Fig.3 Diagram of loading device

为了实验室地面安全,加工一块6 000 mm×2 400 mm×10 mm的钢板作为垫板,两端通过地锚螺栓与实验室地面紧密连接。试件在加载过程中,其两端头可能会发生“翘起”的现象。为此,端头加装固定装置,通过螺栓与垫板连接,锁住端头,防止上翘。

2 试验及结果分析

2.1 加载试验

1) 试验概况

试验在2 000 kN作动器能力范围内通过位移控制进行加载,位移按照5 mm的整数倍加载;加载头通过位移加载,最终防撞护筒中央顶点出现最大位移,若加载头未发生可见变形,则可视为刚体。加载过程中4道隔板明显有加劲作用;中隔板对外筒有很强的紧固作用,很大程度上约束了外筒的竖向变形。

2) 试验过程

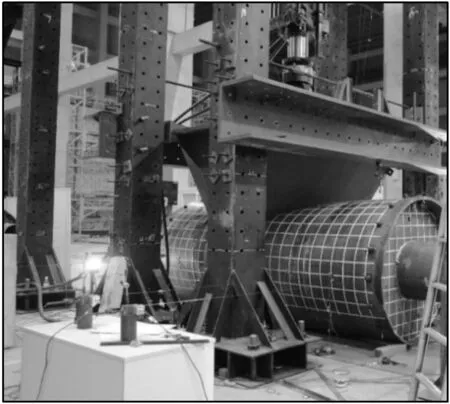

(1) 1#试件随着加载力逐级的增加,外钢筒中部出现明显变形,2道中隔板对外钢筒有一定紧箍作用,2道端板和内钢筒无明显变形;(2) 在加载过程中有剧烈的焊缝断裂声响;(3) 空钛钢筒防撞护筒的内部隔板和内筒中部也出现明显变形,中隔板面外变形剧烈,出现屈曲,且隔板处外筒的焊缝开裂严重,有大范围的开裂,如图4所示;(4) 隔板在内筒焊缝处有局部开裂,影响较小。

(a) 焊缝部分开裂

2#试件和3#试件加载完成后,其内外部变形与1#试件类似,2道中隔板对外钢筒均出现明显的紧箍作用,外筒在中隔板焊缝处变形显著,且其内部隔板和内筒中部有明显变形,如图5所示。

图5 2#试件中隔板加载后变形Fig.5 Deformation of diaphragm after loading in 2#specimen

2.2 试验结果分析

2.2.1 试验荷载位移曲线

加载过程中,通过记录加载头位移和作动器加载荷载曲线,即获得防撞护筒的荷载-位移曲线。3个防撞护筒试件的位移荷载曲线如图6所示。

图6 防撞护筒荷载-位移曲线Fig.6 Load-displacement curves of anti-collision device

由图6曲线可得,在钛钢-轮胎防撞护筒中加载至最大荷载1 838.78 kN时,即将达到作动器2 000 kN的使用极限,因此停止加载。总体上,3个试件护筒变形在0 mm~180 mm位移阶段,荷载与位移接近线性关系,之后荷载突然较大突降,且在试验过程中也伴有明显响声。试验结束后查看试件,发现焊缝出现了开裂,这影响了作动器加载,从而导致了位移荷载曲线中出现明显的荷载突降情况。

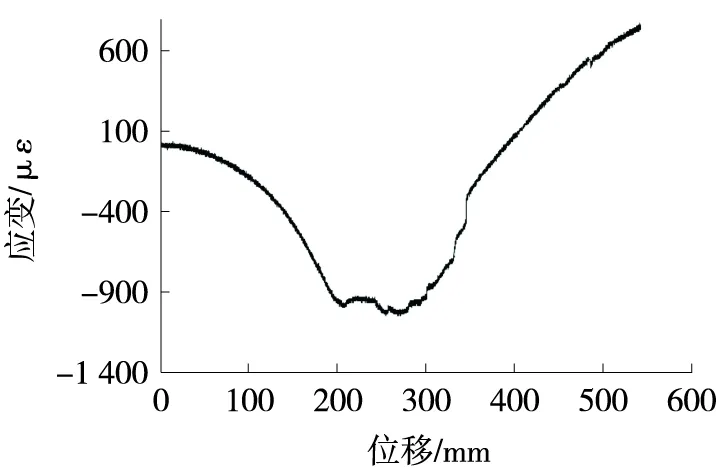

2.2.2 试件节点应变

3个试件都选取了多个点对应的位置测试应变。先对外筒和端部隔板划分网格,在每个测点上布置2个方向(水平方向和竖直方向)的应变片,观测其应变响应,如图7所示。下面将选取3个体现应变特征的点进行分析:如图7圆点处所示,从左到右依次计数为P1点、P2点、P3点。

单位:mm图7 关键节点(圆点处)应变测点Fig.7 Measuring point of strain at key joint (dot)

现以2#试件的P1测点和P2测点为例分析试验结果,如图8所示。Q235-轮胎护筒P1测点(外筒中间测点),水平方向拉应变最大值接近800 με。在位移0 mm~400 mm之间时,表现为受压,最大值约为1 000 με压应变。该测点的竖直方向应变最大值超过2 000 με的压应变,应变在位移350 mm后趋缓,同样,在位移0 mm~150 mm之间时,有微小的拉应变,在位移300 mm之前,该测点钛钢复合材料已经屈服。

2.2.3 断裂与破坏

由图8可知,防撞护筒的荷载-位移曲线出现突变,主要是在对应时刻焊缝的突然断裂,能量集中释放导致了荷载跳动,引起外筒加载点应力重分布,应变也随之发生异常变化。在2 000 kN作动器的加载下,3个防撞护筒均没有达到最大位移量,在加载位移进一步增加时,相关性能需进一步明确。

(a) P1点水平应变

3 数值模拟分析

采用有限元建模分析防撞护筒的结构性能。结合试验结果获得防撞护筒荷载-位移曲线,有限元模型对应相应的护筒荷载位移曲线,以验证有限元模型的可靠性;作为对试验的延伸分析,采用ABAQUS有限元模型对护筒的加载进一步分析。

3.1 建模

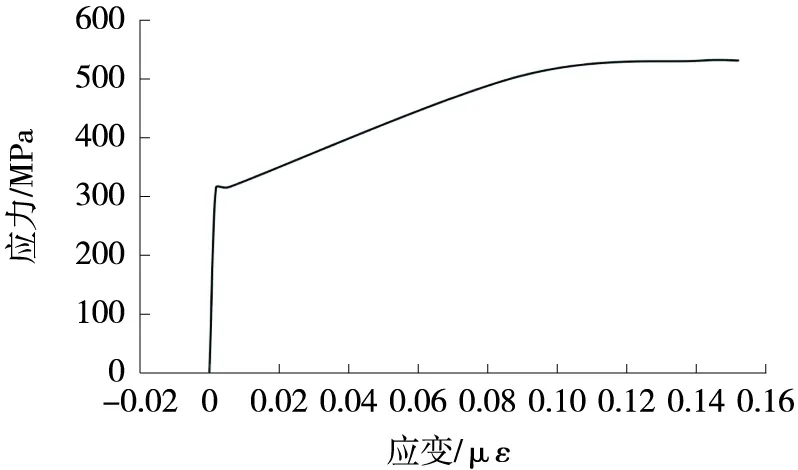

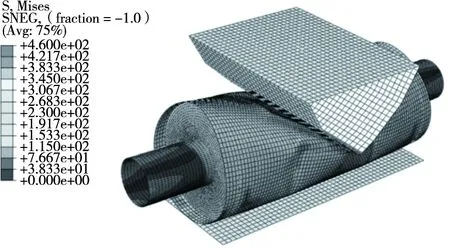

针对前文预压式钢-橡胶-防腐层组合防撞装置大比尺试验,有3组相对应的数值模型,分别是1#试件模型、2#试件模型、3#试件模型;3个数值模型的整体尺寸是相同的;轮胎采用实体单元建模,单个轮胎外径为535 mm,内径为295 mm,其他部件全部采用shell单元建模。在原试验装置的焊接位置,设置不同的shell单元充当焊缝,以实现对焊缝的有效模拟。数值模型如图9所示。

(a) 空钛钢筒模型

1#试件模型采用钛和Q235材料,本模型中2 mm钛-8 mm钢复合板[13]采用一种复合材料本构模型,根据文献[14-15],该本构模型为多段线形式,如图10所示。Q235材料本构模型也采用多段线形式,轮胎材料采用Yeoh模型。

图10 钛钢复合材料应力-应变曲线Fig.10 Stress-strain curve of Titanium steel composite materials

2#试件模型和3#试件模型在空钛筒模型的基础上填充预压轮胎即可,轮胎整体布置如图11所示。数值模型中轮胎的预压力通过预应力的方式施加。

(a) 防撞装置纵向布置 (b) 横隔板和轮胎截面布置图11 防撞护筒轮胎整体布置Fig.11 Overall layout of tire of anti-collision device

3.2 有限元模型结果分析

通过对有限元模型相关材料和对应接触等方面的大量调试,得到了与前文物理试验结果相一致的结果。空筒防撞护筒在位移达到750 mm时,整体变形如图12(a)所示;Q235-轮胎防撞护筒在位移达到508 mm时,整体变形如图12(b)所示;钛钢-轮胎防撞护筒在位移达到601 mm时,整体变形如图12(c)所示。

(a) 1#模型

1) 防撞护筒的屈曲与破坏

从图12可知,3个防撞护筒的数值模型计算结果表明,整个护筒都是在加载头位置变形最大,外筒中部变形严重,部分单元失效。在预压轮胎的支撑作用下,整体上提升了防撞护筒的承载性能。在2道中隔板的紧箍作用下,外筒两侧边缘没有较大的变形。中隔板在加载过程中,出现了面外屈曲情况,发生了大的塑性破坏。内筒中部有凹陷,两边缘端口有一定的变形。

根据有限元模型计算结果,绘制其荷载-位移曲线,如图13所示。由图13可以看出,数值模拟计算和物理模拟试验结果是统一的,充分说明了有限元模型可对试验加载进行整体有效模拟。位移0 mm~200 mm内,3个防撞护筒的荷载位移曲线基本都表现为线性关系,直到有焊缝的突然开裂。通过荷载位移曲线表明,有限元模型通过对焊缝的设置实现了对试件焊缝关键开裂位置的模拟。

(a) 1#模型

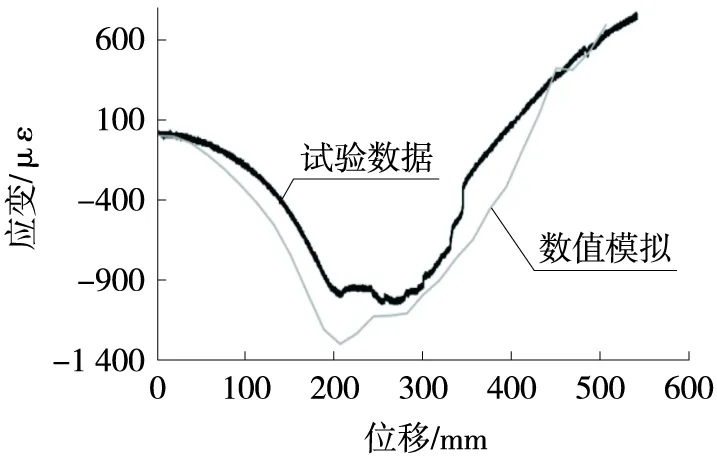

2) 应变分析

以2#试件的P1测点和P2测点为例说明节点应变情况,其应变曲线如图14所示。由图14可知,2#试件的3个测点应变数值模拟结果与试验结果吻合。

(a) P1水平应变

总体上,从3个防撞护筒的应变中可知,所有测点都存在受拉压应变的情况,即由于结构不断加载,焊缝开裂,防撞护筒整体刚度发生重大改变,且外筒严重变形,导致了相应测点中出现拉应变与压应变相互变化的情况。

4 结论

本试验以3种不同材料构成的防撞护筒为研究对象,通过对防撞护筒中部集中加载,探讨了该装置的整体受力性能、破坏模式及其相关部件的变形形态,主要得到以下结论:

1) 试件在加载结束后,外筒中部向下凹陷,内筒也有较小凹陷。中隔板随外筒变形有严重变形,是受力的主要部件之一;外隔板有约束外筒内筒端口变形的作用,间接提升了整体结构的承载能力。该型护筒的外筒直接承受荷载作用,变形损坏最为严重;4片隔板对防撞装置结构受力起到关键作用,其中中隔板通过一定程度的变形承受撞击能量。

2) 3个试件的加载试验中,位移都超过500 mm,焊缝开裂前,防撞护筒是线性加载,焊缝开裂后,整体刚度、承载性能都有不同程度的下降,试验表明,焊缝质量对护筒整体刚度有重大影响。

3) Q235-轮胎防撞护筒与钛钢-轮胎护筒的试验结果表明,钛钢轮胎护筒承载能力较前者有一些提升,在位移达到500 mm时,其承载力明显较高,表明该类复合钢材的受弯和冲击性能良好。

4) 轮胎对外筒、整体结构都有支撑作用,可延缓护筒焊缝开裂所带来的承载力急剧下降。轮胎本身承受荷载能力很小,但是与钛钢组合形成的相互支撑体系对防撞护筒受力非常有益。

5) 通过物理模拟试验和数值模拟仿真计算对比表明,有限元模型对实体试件有高度适用性,验证了数值模拟结果的有效性,这为进一步研究该型防撞护筒受力特性和分析实用防撞护筒动力性能提供了便捷可行的方法。