浇筑体积对拱座水化热影响的研究

2022-09-02王嘉豪张文辉付兴刚

王嘉豪,张文辉,付兴刚

(1.重庆交通大学 土木工程学院,重庆 400074;2.丽水市市政设施管理中心,浙江 丽水 323020)

大跨径钢管混凝土拱桥是跨越大山谷的不二选择,但它的建造是一大技术难题。钢筋混凝土拱座属于大体积混凝土结构,混凝土中的凝胶材料在凝固过程中发生化学反应会释放出大量热量,而大体积混凝土结构内部在浇筑后更是会产生巨大的水化热。另一方面混凝土属于不良导热材料,内部产生的热量不易及时与外界进行热交换,致使浇筑完后混凝土内部温度急剧升高,与外部环境温度产生较大温差,这时温度应力就产生了。在温度应力的影响下逐渐凝固的混凝土结构将会发生不协调变形,一旦超过混凝土材料的抗拉强度就会产生温度裂缝[1-3]。倘若形成了贯穿性裂缝,结构的耐久性和承载力将受到极大的削弱,情况严重还会导致结构完全不满足使用要求。

冀伟[4]选取不同种类的硅酸盐水泥进行水泥水化热试验,证明了掺入一定比例的粉煤灰可降低水化热。李城等[5]利用有限元软件对桥墩承台水化热进行模拟并与现场监测结果进行对比,证明数值模拟在一定程度上可反应水化热真实发生情况。马良等[6]专注于研究低温环境下混凝土水化热对结构的影响,总结出适合低温下的施工方法和防裂措施。蒋科[7]采用有限元模型分析不同冷却水温度下水化热的控制情况,得出结论水温应比混凝土核心温度低20 ℃~30 ℃为宜。郭宁等[8]分别使用ANSYS与Midas Civil两款软件模拟承台水化热,发现不同软件对水化热计算结果存在明显差异。王建军等[9]证明了可通过优化混凝土材料和施工工艺降低水化热峰值。李俊广、贾六亿等[10-11]对传统水化热计算模型进行修正,使计算结果更贴合实际情况。张晓林等[12]以实际工程为背景,充分考虑了各种实际因素,通过全过程仿真分析指导了大体积混凝土施工。王琼等[13]采用CFD方法对温度场进行数值模拟并与工程实测结果对比,表明合理的温控方案能有效控制水化热温度峰值、内表温差以及降温速率。李敏、王祥国等[14-15]阐述了冷却管的降温作用,并证明了合理选取冷却管参数的有效性与重要意义。肖峰等[16]证明蛇形冷却管布置效果优于矩形布置。李仁强等[17]证明异形桥墩与常规桥墩的温度场分布规律基本相同。

既有水化热的研究多侧重运用数值模拟的方法,由于不同软件的模拟结果存在一定差异,因此数值模拟的仿真模拟不能完全替代工程实测数据。本文依托实际工程对大体积混凝土的水化热进行监控,通过大量真实有效的温度数据进行水化热分析,供实体工程参考。

1 工程概况

该大桥位于重庆市境内,采用分离式路基,桥梁全长506 m。主桥采用大跨径上承式钢管混凝土拱桥,计算跨径为330 m,矢高66 m,矢跨比1/5;拱轴线采用悬链线,拱轴系数为1.543。拱座采用明挖扩大基础,交接墩采用混凝土空心薄壁墩;引桥下部采用圆形双柱墩桩基础;桥台采用桩接盖梁轻型桥台。

2 拱座类型尺寸和单元划分

两岸拱座均采用明挖扩大式基础,拱座基础设计位置在稳定完整的中风化灰岩层内。南岸拱座横桥向宽度为29 m,高度为18.631 m,顺桥向长度为21.77 m,基底呈有倾斜度的台阶状;北岸拱座横桥向宽度为29 m,高度为30.631 m(线路左侧)和36.631 m(线路右侧),顺桥向长度为28 m,基底横桥向和纵桥向均呈台阶状。两岸拱座内部单元均采用C30混凝土,表面单元均采用C40混凝土;南岸拱座混凝土设计方量为6 712 m3,北岸拱座混凝土设计方量为15 894 m3。

本工程中拱座为大体积混凝土结构,结合拱座的结构设计形式、不同的混凝土强度、拱脚预埋段位置、施工先后顺序以及场地条件等因素对拱座进行单元划分,采用分层分次浇筑的施工方法。南岸共分为9个单元,北岸共分为13个单元。北岸拱座单元划分如图1所示。

浇筑北岸拱座前4个单元所用的混凝土工程量明细如表1所示。

表1 北岸拱座前4个单元工程量明细Table 1 Bill of quantities of the first four units of the skewback on the north bank

3 冷却水管和温度监控元件安装

3.1 冷却水管安装

本工程采用直径57 mm,管壁厚2.5 mm的焊接钢管。冷却水管的竖向垂直距离按1 m布置,横向水平间距按1.5 m布置,冷却管距离模板的最大距离控制在1 m以内,表层冷却水管距混凝土浇筑面的距离为1 m。

3.2 温度监控元器件安装

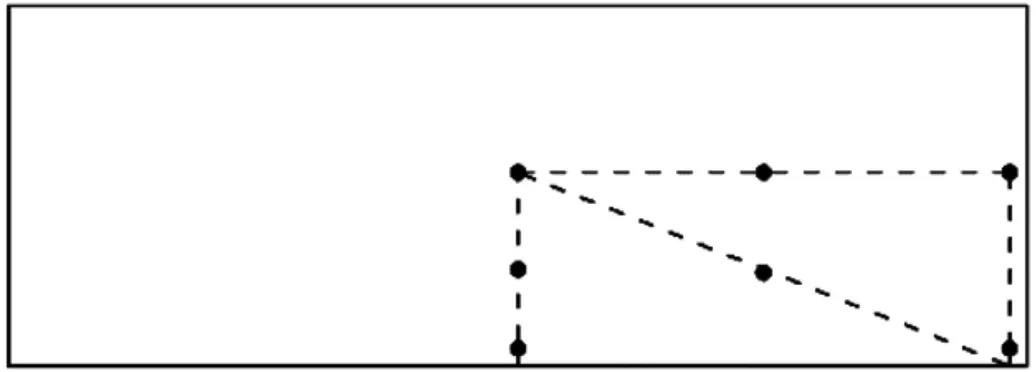

温度传感器采用电阻式热敏电阻,一个单元内布置21个温度传感器。在一个单元中温度传感器分顶层、中间层、底层共3层布置,顶层传感器距离混凝土顶面100 mm,底层传感器距离混凝土底面100 mm。每一层布置7个传感器,一个单元共布设21个传感器,每个单元的浇筑体积不同,但布置传感器的相对位置相同。测点平面与立面布置如图2所示。

3.3 混凝土原料及配合比

本项目采用水化热相对较小的硅酸盐水泥,水泥标号为P·O42.5。粗骨料采用粒径在4.75 mm~31.5 mm碎石;细骨料采用项目部自产料场的机制砂。混凝土中掺入粉煤灰其掺量为25%。本项目采用聚羟酸减水剂用量为5 kg/m3。最终的混凝土配合比为水泥∶砂∶碎石∶水∶聚羟酸减水剂=375∶729∶1 006∶165∶5。

3.4 实测数据分析

为研究不同浇筑体积对水化热的影响,本节主要从2个方向对实测数据进行处理分析:

1) 不同浇筑体积单元在相对位置相同测点的温度对比,主要分为顶层、中间层和底层。测点位置按前文方案布设。

2) 不同浇筑体积单元的各位置测点在整个水化热反应过程中的变化情况。水化热反应阶段分为快速升温阶段、温度峰值阶段、缓慢下降阶段。

(a) 温度测点平面布置示意

3.4.1 不同单元相同位置

因各单元的浇筑日期不同,同一单元的底层、中间层、顶层接触到混凝土开始发热的时间也不相同。因此,以某一层传感器开始升温作为该层传感器温度记录的起始时间,以此起始时间计算该层传感器记录的混凝土水化热升温的龄期。

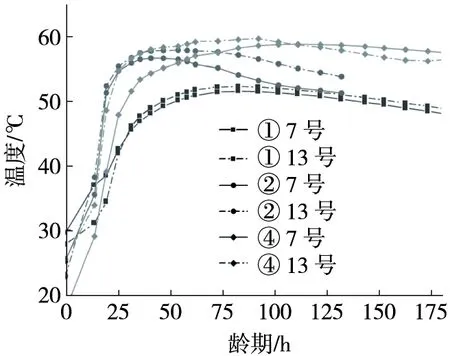

1) 各单元底层温度对比分析

每个单元各取底层相对位置相同的2个温度传感器,这里取7号与13号,记录其从接触混凝土开始发热后的180 h内监测到的水化热温度变化。这里因③单元与②单元的浇筑间隔较短,浇筑③单元时②单元尚未完全冷却,且③单元的底面与②单元直接接触,受下方②单元余热影响较大。因此底层监测到的温度数据比正常情况偏高,故排除③单元底层温度数据。绘制的点线图如图3所示。

观察图3可知,①单元在快速升温阶段的升温速度即温度曲线的斜率明显小于浇筑体积更大的②、④单元,且②、④单元的升温速率没有明显差别。据分析,出现这样的现象是因为①单元率先浇筑且直接浇筑在开挖的山体围岩上,由于围岩温度较低,吸收了一部分水化热,导致①单元底层升温速率较后续单元慢。

图3 各单元底层温度变化Fig.3 Temperature changes of bottom layer of each unit

温度峰值上满足浇筑体积越大温度峰值越高的规律,观察到②、④单元在前50 h的温度变化曲线类似,但在50 h之后②单元温度达到峰值57.75 ℃,继而开始缓慢下降,而④单元则继续保持缓慢上升直到龄期92 h时达到温度峰值59.5 ℃。

在缓慢下降阶段,④单元的下温度降速度明显慢于①、②单元,即浇筑体积越大底层水化热温度下降越慢。

2) 各单元中间层温度对比分析

每个单元各取中间层相对位置相同的2个温度传感器,这里取8号与14号,记录其从接触混凝土开始发热后的180 h内监测到的水化热温度变化。②单元监控持续时间较其他单元偏短,但依然包含完整的快速升温阶段、温度峰值阶段和缓慢下降阶段。绘制的点线图如图4所示。

图4 各单元中间层温度变化Fig.4 Temperature changes of intermediate layers of each unit

观察图4可知,不同浇筑体积对水化热影响的规律在中间层体现得更加明显,因为中间层处于大体积混凝土的中心位置,环境相对稳定,受外界影响最小。在升温速率上只有①单元明显慢于其他单元,②、③、④单元在前50 h的温度变化曲线相似。

温度峰值上满足浇筑体积越大温度峰值越高的规律,注意到①单元的温度峰值为61.25 ℃,远低于另外3个单元,其中②单元为71 ℃,③单元为72.62 ℃,④单元为74.12 ℃。

在缓慢降温阶段,不同单元的中间层降温速度差别不大,但与底层表现的规律不同。

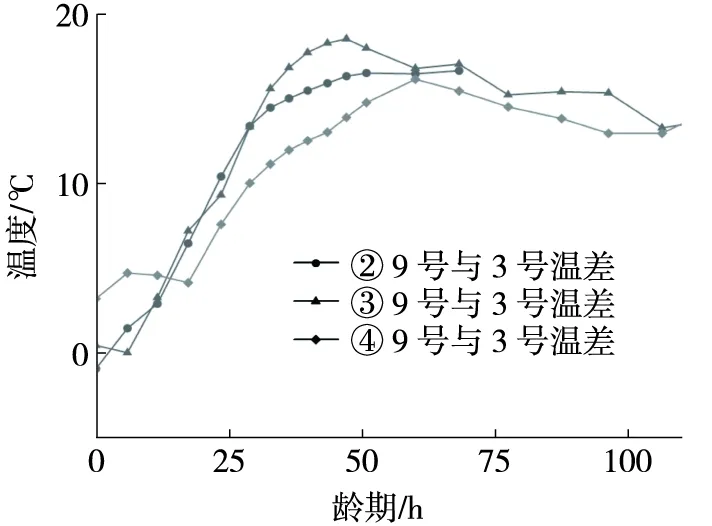

3) 各单元顶层温度对比分析

各单元顶层埋置的温度传感器受环境变化以及拱座浇筑施工过程影响较大,在实际的施工中往往不能像底层和中间层温度传感器一样精准地埋置在设计高度上,最终的混凝土浇筑面受限于实际的施工情况可能会偏高或偏低。因此在这种情况下,直接比较各单元的顶层温度是不适宜的。为解决该问题,本文选择对各单元顶层相对位置相同的2个温度探头的温度差值进行比较,虽然不同单元顶层温度传感器到混凝土顶面的距离不同,但在同一单元中,所有顶层温度传感器到混凝土面的距离是相同的。因此,选择比较同一单元中2个不同位置的顶层温度传感器监测的温度差值。除①单元顶层温度传感器故障无数据外,绘制的点线图如图5所示。

图5 各单元顶层两测点温差Fig.5 Temperature differences between two measuring points on the top floor of each unit

观察图5可知,不同浇筑体积对单元顶层的温度没有明显影响,所有单元在顶层的温度表现类似。据分析,出现该现象可能是因为表层温度传感器距离混凝土顶面较近,利于散热,而距离单元核心较远则受到内部高温影响较小,因此表层温度变化稳定,几乎不受浇筑体积影响。

3.4.2 不同单元整个水化热过程

除比较不同单元在相同位置的温度变化外,还需分析同一单元从底层测点开始升温起底层、中间层以及顶层测点在完整水化热反应的3个阶段中的温度变化情况,并比较各单元数据分析不同浇筑体积对水化热的变化过程会产生何种影响。

1) ①单元温度变化分析

①单元底层、中间层各取3个测点,这里取7、4、13号和8、11、14号的监测数据,绘制的点线图如图6所示。

图6 ①单元温度变化Fig.6 Temperature changes of Unit 1

观察图6可知,①单元浇筑体积小且底层与中间层开始发热的间隔较短,这与其余3个单元不同,且①单元是北岸拱座首先浇筑的单元,其下方是开挖的山体基岩,这导致底层升温速率较中间层更缓慢。另外3个单元是在已完成的混凝土上方,所以没有观察到该现象。

底层在龄期75 h时达到温度峰值53.12 ℃,中间层在龄期75 h时达到温度峰值61.12 ℃。达到温度峰值后中间层温度在龄期80 h~130 h时发生了快速下降,当温度下降到比底层温度高3 ℃左右时下降速率减缓。随后中间层和底层温度以相似的速率缓慢下降。同样在浇筑体积更大的另外3个单元中没有观察到该现象。

据分析,出现该现象的原因是①单元浇筑体积偏小且底面面积也偏小,浇筑完成后产生的水化热总量相对较少,但使用的冷却水总量和其他单元相同。相同用量的冷却水在冷却体积较小的单元时能起到更好的冷却效果,使得单元内核心温度下降较快。

2) ②单元温度变化分析

②单元底层、中间层各取2个测点,这里取7、13号和8、14号的监测数据,顶层取一个测点6号的监测数据,绘制的点线图如图7所示。

图7 ②单元温度变化Fig.7 Temperature changes of Unit 2

受现场实际施工过程所限,在混凝土淹没中间层传感器前,混凝土浇筑速率较慢导致底层传感器开始升温时间和中间层传感器开始升温时间间隔略长,其他单元没有出现这样的情况,但各层传感器的升温速率基本相同。因为有上述的施工问题存在,②单元观察到一个其他单元没有出现的现象,即底层温度峰值没有超过顶层温度峰值,底层温度峰值为57.68 ℃,顶层温度峰值为58.75 ℃。据分析,出现该现象的原因是混凝土淹没底层传感器后,此时该单元内的混凝土形状呈薄板状,底层温度传感器距离混凝土表面近,利于散热。因浇筑速度缓慢使得混凝土长时间处于板状的形态,增加了板状混凝土的散热时间,使得底层传感器记录的温度峰值降低。

从缓慢降温阶段的降温速率来看,顶层降温最快,中间层次之,底层降温速率最慢。所有单元都表现出此种规律。

3) ③、④单元温度变化分析

③单元底层、中间层、顶层各取2个测点,这里取4、7,8、11,15、21号的监测数据;④单元底层、中间层、顶层各取2个测点,这里取4、10,5、8,3、21号的监测数据,绘制的点线图如图8所示。

(a) ③单元

观察图8可知,③、④单元各层的升温速率几乎一致,③单元底层峰值温度为65.31 ℃,中间层峰值温度为72.64 ℃,顶层峰值温度为57.87 ℃;④单元底层峰值温度为60.18 ℃,中间层峰值温度为76.12 ℃,顶层峰值温度为55.06 ℃。这里将③、④单元放在一起比较是因为其温度变化规律表现十分相似,属于典型的底层、中间层、顶层变化规律,即3层依次开始升温且升温速率没有明显差异,温度峰值中间层>底层>顶层。中间层温度峰值虽不及中间层高,但温度峰值阶段持续时间最长;顶层温度峰值最低,且温度峰值阶段持续时间短,缓慢下降阶段温度下降速率最快。

4 结论

1) 大体积混凝土水化热在龄期0 h~60 h处于快速升温阶段,在达到峰值温度后会经历数天的缓慢降温阶段,峰值温度表现为中间层>底层>顶层。

2) 随着浇筑体积逐渐增加,单元底层和中间层的水化热温度峰值将增大,顶层温度峰值未观察到明显变化,且各层在快速升温阶段的温度增速基本一致,不受浇筑体积影响。

3) 当浇筑速度较慢时,底层的温度峰值将明显减小,但升温速率不受影响;中间层及顶层温度峰值和升温速率均不受影响。

4) 在缓慢降温阶段,底层降温速率最慢,且降温持续时间随浇筑体积增大而增加,顶层降温速率最快且降温持续时间不随浇筑体积增大而增加。