海上油田分层采油井缆控对接式智能配产新技术*

2022-09-02赵仲浩黄新春张成富丁德吉

赵仲浩 黄新春 张成富 丁德吉

(中海油能源发展股份有限公司工程技术分公司 天津 300456)

随着海上油田开发的深入,大斜度井和水平井亟需分层开采实现稳油控水。为了解决层间矛盾和提高采收率,目前海上油田采油井普遍采用潜油电泵Y型管柱分采测试技术,层位控制和动态监测独立操作,均需借助钢丝、电缆作业配合,而钢丝、电缆作业占用顶甲板,测调时效低、成本高,只适用于井斜60°以下井[1-3],但由于海上油田大斜度井和水平井的分层控制测调实施难度大,部分井产能无法释放,因此油田持续增产稳产和高效开发受到制约。

目前,国内外适用于大井斜井的分采方法主要分为3类:①井下液压开关调层分采技术[4-6],在下入含有压控开关器的分层开采管柱后,由地面泵压控制井下开关动作,不动管柱远程操控,但压控开关器使用寿命受高温电池续航能力限制,且不具备实时监测功能;②井下液力控制分采技术[7-9],下入井下流量控制阀配合液压解码器实现分层开采,机械液压控制组件不含电子元器件,工具稳定性高,但线缆穿越、保护与密封技术复杂,整体管柱结构集成多,现场作业难度大;③井下电控在线测调分采技术,类似于电缆永置测调注水技术[10-11],每一层段下入电控配产器并通过数据电缆与地面工控机连接,地面在线实时参数录取和层位调控,Y型管柱限制电泵选型,且检泵作业需将管柱提出,提高工具故障风险。

基于上述技术现状和需求,在分析现有分采技术不足的基础上,本文介绍适用于海上油田分层采油井缆控对接式智能配产新技术的原理、装置及其现场应用,为海上油田分层采油技术发展提供了新思路,同时也为海上油田智能完井技术发展奠定了基础。

1 缆控对接式智能配产新技术原理与特点

1.1 管柱组成

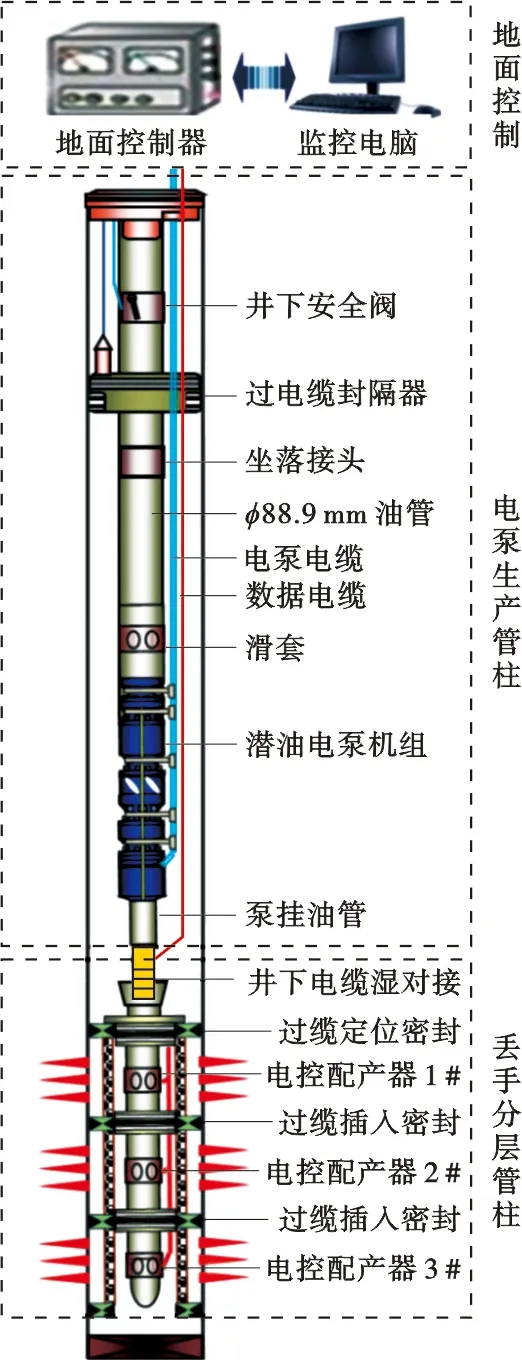

缆控对接式智能配产新技术管柱主要由地面控制和井下管柱2部分组成,其中井下管柱又包括电泵生产管柱和丢手分层管柱(图1)。井下管柱可在井下电缆湿对接装置作用下,实现井下高温、高压、高湿环境的管柱硬连接和电缆密封绝缘导电软连接。地面控制部分包括地面控制器和监控电脑,地面控制器通过电缆与井下各层电控配产器建立联系,其技术参数为:套管φ177.8 mm及以上,防砂内通径76.2 mm及以上,井斜不限,整体耐压60 MPa,耐温150 ℃,单层最大排量500 m3/d,压力测量量程(0~60±0.2)MPa,温度测量量程(0~150±0.2)℃,最大可调分层数8层。

图1 缆控对接式智能配产新技术管柱组成

1.2 技术原理

缆控对接式智能配产新技术管柱作业时,首先下入丢手分层管柱丢手并甩钻,然后下入电泵生产管柱到位后进行管柱二次对接,对接完成后设置在每层的电控配产器通过电缆与地面控制器连接,实现供电、通信与数据传输。

电控配产器可实时监测各生产层段的状态参数,监测数据借助电缆实时传输到地面控制器并由监控电脑读取显示。当需要控制某层产液时,监控电脑给地面控制器发出控制指令并由电缆最终传输到某层的电控配产器,电控配产器根据指令要求执行油嘴调节从而实现分层产液自动配产。当需要分层措施作业时,监控电脑发出指令控制目的层段对应电控配产器油嘴打开、其余层段对应电控配产器油嘴关闭即可。

1.3 技术特点

1)井况适应性好。缆控对接式智能配产技术借助井下电缆湿对接技术可以很好地适应大斜度井和水平井,可以避免一趟管柱遇阻、遇卡而带来的大修作业问题,管柱作业安全性好,此外可适用于各种套管类型和完井通径尺寸,井况适应性和通用性好。

2)电泵匹配性好。电泵机组底端悬挂管串,不占用电泵径向空间,电泵选型设计范围宽,可以根据套管尺寸及产量要求进行最优化举升设计,避免了Y型管柱或罐装系统带来的电泵选型受限问题,提高电泵运行寿命,而且检泵作业时仅将电泵生产管柱起出,避免了丢手分层管柱作业带来的工具可靠性降低的潜在风险。

3)技术集成少、可靠度高。新技术下入单根电缆最多可控制8层的电控配产器,电缆地面供电直接驱动方式较井下高温电池组稳定性强、寿命长,此外电控配产器集成油嘴调控和参数(压力、温度)监测功能,省去了流量调节和参数监测2套独立系统,因而较其他分采工艺集成少、可靠度高。

2 缆控对接式智能配产新技术配套工具设计

2.1 电控配产器

电控配产器是缆控对接式智能配产新技术的核心工具,其结构如图2所示,主要包括电路控制、油嘴调节、温压测试和电缆密封4个模块,通过电缆载波方式与地面控制系统建立供电与通讯,其主要技术参数为:长度1 100 mm,外径114 mm,内通径44 mm,耐压60 MPa,耐温150 ℃,单层最大产量500 m3/d。

图2 电控配产器结构示意图

电控配产器的工作原理为:当地面控制终端发布指令后,电控配产器内电机减速器总成转动并带动丝杠传动组件运动,实现油嘴陶瓷阀动作,实现油嘴开度调节。电控配产器一次下井可长期工作,可根据需要对不同层段进行间歇性的层位产液调节和参数实时监测,实现对油井生产的测调一体化。

1)电路控制模块。电路控制模块是电控配产器实现信息化自动化的控制中枢,主要包括单片机(含测控程序)、信号调制/解调单元、电机控制单元和电源管理模块等(图3)。为了保证电控配产器在井下高温环境工作的长期可靠性,所使用的电子元器件的耐温级别均在150 ℃以上;焊接前通过二次筛选,同时线路板采用环氧树脂材质的双层结构,降低高温条件使用故障率;此外成型线路板在焊接完成后进行高温老化性能试验,以验证高温工作可靠性。

图3 电控配产器电路控制模块组成

2)油嘴调节模块。油嘴调节模块是电控配产器的动作执行机构,主要包括电机减速器总成、丝杠传动组件、油嘴阀、行程开关、霍尔传感器、磁钢等。由于进口直流电机工作电流较国产直流电机低20%,且扭矩增加25%,因此采用进口直流电机替代国产直流电机,有效提高电机工作稳定性和可靠性;油嘴阀采用三通结构设计,可以实现流量-压力线性指征关系,同时设置压力平衡结构,保证了油嘴阀25 MPa开启压差;阀套、阀芯选择氮化硅陶瓷材质,耐酸蚀性能好,提高油井酸化可靠性;内置霍尔传感器和行程开关,可通过测量减速器转动圈数而计算油嘴开度,配合控制电路的限流和短路保护,最大程度保证油嘴调节的长期可靠性。经过结构设计和理论计算,油嘴调节模块技术参数为:流量调节0~500 m3/d,最大开启压差25 MPa,最大开度φ16 mm,最大行程32 mm。

2.2 地面控制器

地面控制器是缆控对接式智能配产新技术的主要地面终端,包括电源供电、数据通信传输和单片机测控3部分,起到井下供电、数据通信传输和与监控电脑通信的作用。地面控制器向上通过RS-485协议与监控电脑通信,向下通过直流单缆变频载波技术与电控配产器进行供电与通信,在接收到监控电脑工作指令后,根据指令要求设定井下供电电压并向下发送相应工作指令,接收井下上传数据并转发至监控电脑。

地面控制器安置于海上平台井口位置,外部机壳采用不锈钢材质并涂覆防护清漆,适用于海洋盐雾腐蚀环境;内部线路采用全隔离设计,消除了现场电磁辐射干扰通信问题;采用耐高低温设计,以及防腐隔爆满足海上恶劣工作环境。地面控制器的主要技术参数为:外形尺寸500 mm×500 mm×250 mm,输入电源50~220 V AC,输出电源50~220 V DC,防爆等级Exd II BT 4,防护等级IP 55~56,工作环境温度-40~65 ℃。

2.3 井下电缆湿对接装置

井下电缆湿对接装置是缆控对接式智能配产新技术的关键工具,包括母接头和公接头,其中母接头连接在丢手分层管柱的最上端,管柱到位后可实现脱手,并预留对接模块;公接头连接在电泵生产管柱的最底端,并最终与已丢手的母接头实现湿式对接。

1)母接头主要由丢手、打捞、湿对接母和电缆出线4个模块组成(图4)。丢手模块内置球座,投球后液压打掉球座实现脱手;打捞模块预留打捞筒;湿对接母模块位于打捞模块下部,内部设置有导电体和绝缘体,导电体通过引线连接至电缆出线模块内部;电缆出线模块外部与丢手分层管柱外侧的电缆密封连接。母接头的技术参数为:长度1 422 mm,外径150 mm,丢手压力12~14 MPa,耐压35 MPa,耐温150 ℃,连接扣型73.025 mm UP TBG。

图4 井下电缆湿对接装置母接头结构示意图

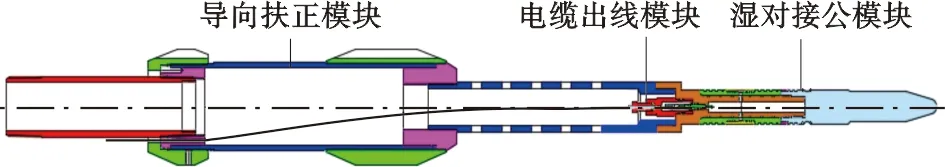

2)公接头主要由导向扶正、电缆出线和湿对接公3个模块组成(图5)。导向扶正模块能够保证管柱作业过程中湿对接公模块的居中性,避免湿对接公模块与管壁接触摩擦造成密封损坏;湿对接公模块设置有导电体和绝缘体,到位后可分别与母接头的湿对接母模块导电体、绝缘体形成导电密封绝缘;导电体通过引线连接至电缆出线模块内部,电缆出线模块外部与电泵生产管柱外侧的电缆密封连接。公接头的技术参数为:长度1 667 mm,外径150 mm,耐压35 MPa,耐温150 ℃,连接扣型73.025 mm UP TBG。

图5 井下电缆湿对接装置公接头结构示意图

在井下高温、高压、高湿的环境条件下,井下电缆湿对接装置实现了丢手分层管柱和电泵生产管柱的硬对接与电缆软连接,建立了电控配产器与地面控制器之间供电与通信桥梁,其对接状态主要技术参数为:最大导电电压200 V DC,最大导电电流2 A,压力35 MPa的绝缘阻值不小于50 MΩ。

3 现场应用

缆控对接式智能配产新技术是对电控配产器、地面控制器、井下电缆湿对接装置等3个关键核心工具的创新设计。截至2022年7月,该技术已在渤海油田成功应用4井次,最大分层数4层,最大井斜65.44°,最大井深2 025 m。这里以渤海某油田A井为例,介绍缆控对接式智能配产技术的现场应用。

渤海某油田A井为三段砾石充填防砂完井,于2019年应用缆控对接式智能配产新技术。该井为三段砾石充填防砂完井,最大井斜61°,最大井深1 950 m,设计泵挂深度1 484.5 m,丢手对接位置1 550 m。

1)施工过程。丢手分层管柱下到预定位置后投球入座,正打压13.4 MPa完成丢手;然后下入电泵生产管柱,管柱下至距离对接点10 m以上位置时,缓慢下探4.5 t后判定管柱已对接到位,此时地面控制器上电,已入井的各层段电控配产器可实现通信及参数测试;配长坐挂后安装采油树,井口电缆通过防爆线连接至地面控制器,此时地面控制器再次上电与电控配产器亦通信正常,各项电器参数正常,说明管柱已对接成功。

2)应用效果。为检验新技术应用效果,对该井进行了生产测试、压力恢复测试和分层配产测试。测试发现:启泵前后电控配产器可实时监测各层位地层压力和温度数据;在关闭不同层位电控配产器油嘴后,电控配产器能够监测管外压力变化;该井含水体积分数由92.5%下降到85.0%,达到了分层控水配产的目的。

4 结束语

缆控对接式智能配产新技术是针对海上油田大井斜井分层开采而提出的,其创新研制的井下电缆湿对接装置可实现丢手分层管柱和电泵生产管柱在井下复杂环境的二次对接,从而建立井下电控配产器和地面控制器的供电与通信,实现远程层位调节和生产测试。该技术已在渤海油田现场取得成功应用,对接后远程通信、分层配产及生产测试正常,成为海上油田大斜度井和水平井分层控水采油的新手段,也为海上油田分层采油技术发展提供了新思路,具有较好的推广应用价值。