加氢站核心装备制造方法与关键技术研究

2022-09-02张梦俭

张梦俭

(天津安派克氢能源装备有限公司)

近年来, 为促进我国氢燃料电池行业的发展,国家积极出台了一系列政策规划,推动氢燃料电池基础设施加氢站的建设[1]。相比电动汽车,燃料电池汽车克服了充电时间长、电池蓄电能力差及电池报废处理难等问题。 但是,燃料电池汽车的推广依然不像电动汽车那样顺利。 究其原因,除了燃料电池汽车本身生产成本和销售价格居高不下外,配套加氢基础设施的稀缺也是制约其快速发展的最大障碍[2]。 加氢站是连接上游氢气和下游燃料电池汽车用户的纽带,是大规模发展燃料电池汽车的基本条件[3]。 在加氢站设计建设过程中,制定符合需要的工艺流程方案、选取合适的工艺设备,对加快加氢站建设进度、合理控制建设成本,具有至关重要的作用。

笔者针对加氢站核心装备零件,论述相关加工制造技术的研究现状,为构造核心装备加工制造理论、方法和工艺技术体系,解决高性能核心装备零件制造难题提供理论支撑。

1 加氢站分类及典型工艺流程

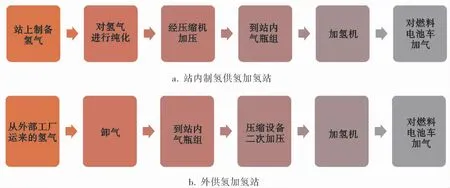

从制氢方式上可以将现有的加氢站分为站内制氢供氢加氢站和外供氢加氢站,两者工作流程略有不同。 站内制氢供氢加氢站:加氢站内有制氢设备,可自行生产氢气,经过压缩后实现对外加气。 外供氢加氢站:借鉴天然气子母站的工作原理,氢气从站外工厂(母站)送至加氢站(子站),经过二次加压完成对外加气。

站内制氢供氢加氢站和外供氢加氢站的工作流程如图1 所示。

图1 站内制氢供氢加氢站和外供氢加氢站的工作流程

从输送氢气状态上可将加氢站分为气态加氢站和液氢到站高压气氢加注加氢站。 气态加氢站和液氢到站高压气氢加注加氢站的配置图如图2 所示。

图2 气态加氢站和液氢到站高压气氢加注加氢站的配置

尽管上述加氢站设计原理略有不同,但是关键系统和部件大同小异:

a. 制氢设备,仅用于具有现场制氢能力的加氢站,主要有电解水制氢、甲醇裂解制氢和天然气重整制氢3 种;

b.纯化系统,主要应用在具有现场制氢能力的加氢站,净化氢以满足燃料电池汽车的纯度要求;

c. 储存系统, 包括用于以气态形式储存氢的压力容器和用于储存液态氢的低温容器,以及在液态氢蒸发成气态氢时储存气态氢的压力容器;

d. 压缩机/增压器/液氢泵, 将氢气压缩到所需压力, 然后直接加注到燃料电池汽车的罐中,或将高压氢气储存在缓冲罐中供将来使用,在液氢站中,液氢泵负责将液态氢增压,增压后的液态氢进行高压汽化后存储;

e. 安全和电气设备, 如控制计算机系统、高压连接件、仪表、压力传感器、氢气泄漏传感器及红外火焰探测器等;

f. 机械设备,如加氢机、管道、配件和压力阀。

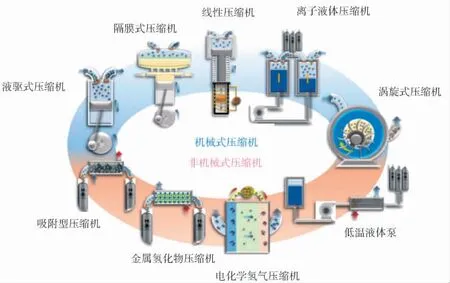

2 氢气压缩机制造方法及主要参数

氢气压缩机是将氢源加压注入储氢系统的核心装置,是加氢站三大核心设备之一,最重要的性能指标是输出压力和气体封闭性能,其制造应符合GB 50516—2010《加氢站技术规范》(2021年版)的要求。 根据工作原理及内部结构的不同,压缩机分类如图3 所示。

图3 氢气压缩机分类

常见的氢气压缩机特点对比见表1。

表1 常见的氢气压缩机特点对比

隔膜式压缩机(图4)是一种容积式压缩机,由液压系统和氢气压缩系统组成。 液压系统采用线性往复式活塞,由电机驱动压缩机身曲轴进而推动活塞在活塞缸体内行程往复运动。 活塞推动油腔内液压油运动,液压油推动金属膜片给氢气侧加压。 氢气压缩系统由隔膜盖、三层金属膜片组和压缩机吸排气阀组成。 液压油被泵送到膜片组油侧,活塞往复运动使得进入膜片组油侧的液压油迫使膜片组往膜片组气侧位移,进而膜片组气侧的压缩腔容积发生变化,氢气通过压缩机吸排气阀流入和流出。

图4 隔膜式压缩机设计原理

隔膜式压缩机主要参数如下:

吸气压力 5~20 MPa(G)

排气压力 8~300 MPa

泄漏率 10-8~10-4mbar L/s(1 bar=0.1 MPa)

噪声水平 小于85 dBA@1 m 距离

最高压缩比 15∶1

排气温度(冷却后) 不大于40 ℃

曲轴转速 250~720 r/min

轴功率 不大于45 kW

根据隔膜式压缩机各部分的功能,设计隔膜式压缩机零部件的制造工艺路线流程,具体如图5 所示。

图5 隔膜式压缩机零部件制造工艺路线流程

由图4 可知, 隔膜头的主要部件有隔膜盖、隔膜组、穿孔板和法兰。 其中,隔膜组由3 个独立的金属隔膜片组成,夹在隔膜盖和穿孔板之间被气体密封住,外部通过金属O 形环密封。 与气体接触的部件只有:隔膜盖、隔膜组的气侧隔膜、带有推力和密封作用的气阀以及用于密封隔膜的金属O 形密封圈。 因此,隔膜式压缩机采用静密封形式可以有效避免泄漏问题。

金属隔膜未受外部污染时,使用寿命约3 000~5 000 h。 为了保证隔膜式压缩机出现泄漏时能够被检测到,使用三重夹层金属隔膜(图6)和连接故障指示器系统,中层金属隔膜带有中心槽结构,当有隔膜发生故障时,该结构可及时阻止气体穿透液压部分,或油进入气体部分。

图6 带有中心槽的三重夹层金属隔膜

金属隔膜制作工艺流程如图7 所示。

图7 金属膜片制造工艺流程

为实现隔膜式压缩机压缩氢气的高性能,制造高性能膜片、优化隔膜头结构是未来重要的发展方向。

3 储氢压力容器制造方法及主要参数

目前,世界上超过90%的加氢站均采用高压储氢方式,主要使用钢带错绕式储氢罐(图8)和大直径储氢长管(图9)。储氢装置设计、制造应符合TSG R0004—2009、JB 4732—1995(2005 年确认)和GB/T 34583—2017《加氢站用储氢装置安全技术要求》的有关规定[4]。

图8 罐式储氢装置

图9 长管式储氢装置

加氢站储氢装置应该具备以下基本特点[5,6]:能够承受高压;装置具备在线检测功能,一旦氢气发生泄漏,可以第一时间知道;具有发生危险自动报警功能;具有良好的经济性,制造简便。

大直径储氢长管技术参数如下:

公称工作压力 45 MPa

充装介质 氢气

公称容积 3.12 m3

水压试验压力 75 MPa

工作环境温度 -40~65 ℃

充装介质体积 1 070 Nm3

充装介质质量 96 kg

气密性试验压力 45 MPa

高压储氢罐设计参数如下:

工作介质 氢气

介质标准容积 1 000/2 000/3 000/4 000 m3

容器工作压力 25 MPa

容器水容积 4/8/12/16 m3

设计压力 27.5 MPa

设计温度 -20~80 ℃

容器所用主要材料 S31603、Q345R、16MnⅢ

容器类别 Ⅲ型

储氢容器使用抛丸工艺进行清洁和抛光后进行涂层喷漆,然后通过质量测试,最后运往加氢站。 图10 为无缝金属压力容器制造工艺流程。

图10 无缝金属压力容器制造工艺流程

储氢容器的制造向着轻量化、高效能的方向发展,但由于储氢标准单一,因此后续有待完善。

4 加氢机制造方法及主要参数

加氢系统是为燃料电池汽车加注氢燃料的核心设备,主要技术指标是加注压力。 氢气加注机的主要结构和工作原理与天然气加注机相似,相较于氢气压缩机和高压储氢罐而言技术难度较小。 加氢机主要参数如下:

加注气体 压缩气态氢

c. 分离式联轴器;

d. 流量计和压力表以及两个不同的加氢枪,用于70 MPa 加氢和35 MPa 加氢;

e. 带有车载通信单元的插座;

f. 带键盘的读卡器;

g. 急停按钮及操作说明;

h. H70 和H35 压力选择按钮;

i. H70 和H35 单价显示;

j. 带保护套的H70 和H35 软管。

目前,我国加氢机核心零部件多为常用高压涉氢管阀件,其中部分零部件仍需要进口,故后续需要进一步进行低成本国产化开发[7]。

5 结束语

通过对加氢站核心装备制造方法及技术参数进行分析, 结合相关加工工艺流程的研究现状,为构造核心装备加工制造理论、方法和工艺技术体系, 解决高性能核心装备零件制造难题,提供参考和依据。 笔者建议从制造高性能膜片,优化隔膜头结构、 制造轻量化且高效能储氢瓶,开发低成本国产化加氢机三方面对氢燃料电池汽车加氢站进行开发建设。