测定玉米脂肪酸值的影响因素

2022-09-02万凡杰张增禄

万凡杰,张增禄

(中央储备粮聊城直属库有限公司,山东 聊城 252000)

玉米是我国储备粮主要品种之一,玉米储存品质判定对粮食储存工作有重要的意义。而玉米脂肪酸值是评价玉米储存品质的控制性指标,检测的准确性直接影响储存企业的生产经营成本、经济效益。现行国家标准对玉米脂肪酸值的测定方法进行了详细规定。但是由于各种因素的影响,在玉米脂肪酸值的实际检测中,测定结果通常会出现很大的误差。为了减小误差,根据现行标准的执行情况,对影响玉米脂肪酸值测定结果的主要因素进行了分析探讨,以期提高检测结果的准确度。

1 扦取样品的影响

1.1 扦取样品位置的影响

在相同的储存条件下,按照GB/T 5491—1985《粮食、油料检验 扦样、分样法》扦取样品,高大平房仓的第一层玉米的脂肪酸值比第二~五层的要大许多。对堆高5 m以上高大平房仓分区标记五点进行了实验,结果如表1所示。对于包装粮堆,粮堆四周外围的粮食受外界环境条件影响,脂肪酸值的变化比内部的要大许多。由于自动分级的影响,杂质集中区的玉米的脂肪酸值上升得很快,明显高于粮堆其他部位。如果玉米在储存的过程中出现局部发热的现象,粮堆局部脂肪酸值上升的速度会更快。因此,在扦样时应严格按照标准分区设点,合理选择扦样点,分配各扦样点的上中下各层的扦样位置,确保样品的代表性,确保检测结果的准确性。在扦样过程中,如果发现局部发热的问题,应单独进行检测处理。同一仓房不同扦样位置的脂肪酸值测定结果见表1。

表1 同一仓房不同扦样位置的脂肪酸值

1.2 扦样器的影响

高大平房仓的散装玉米粮堆通常高度较高,一般扦样器不能扦取粮堆下层的样品,需要采用电动深层扦样器。电动深层扦样器扦取的样品杂质和不完善粒比较多。不完善粒中影响玉米脂肪酸值最显著的是热损伤粒、霉变粒、破碎粒。霉变粒越多的玉米脂肪酸值越高;随着储存时间的逐渐加长,破碎粒越高的玉米脂肪酸值劣变速度越快。因此,电动深层扦取的玉米样品脂肪酸值应略高一些。然而,对于立筒仓,电动扦样器也不能到达粮堆的底部,只能扦到粮堆的中上层,底层脂肪酸值较低的玉米反而扦取不到。因此,同一个标准的仓房,由于扦样器的局限性,所扦取的样品的代表性受到一定的影响,测得的脂肪酸值也会出现不同的情况。

1.3 分样的影响

实验样品的分取是样品检测结果准确性的源头。为了满足检验的需要,又要保证分取样品的均匀性。因此,对分取的样品要充分混合,均匀分取。按照国家标准的要求,分取检验用的大样和小样。送检的原始样品在分样前至少混合5次,缩分前至少混合3次,以确保样品的均匀性。如果玉米样品混合不均匀,同一玉米样品的容重、杂质、不完善粒、脂肪酸值的检测结果也会产生很大的误差。多次实验结果证明,如果玉米检测的不完善粒在双实验的误差范围内,脂肪酸值也在标准允许范围内。不完善粒的双实验结果超出误差范围,玉米脂肪酸值也通常会超出双实验的误差范围。

2 仪器设备的影响

2.1 锤式旋风磨的影响

第一,按照国家标准严格掌握玉米检验样品的粉碎细度,原则上只能使用锤式旋风磨,要求粉碎细度能一次性达到95%以上通过40目筛,粉碎样品筛上筛下的全部充分混匀后,装入磨口瓶备用。一次不能达到粉碎细度要求的,该锤式旋风磨不能使用。第二,玉米属于大颗粒粮,要先用实验粉碎磨对玉米样品进行预粉碎,使样品粉碎到一定细度后再用锤式旋风磨粉碎,这样做可以减缓对锤式旋风磨刀口的损伤。第三,粉碎玉米样品时,应严格按照设备说明要求,合理调解风门大小,并控制进样量的多少和进样时间的长短。样品太多会造成出料管堵塞,引起磨膛发热;样品太少又会造成粉碎后的样品的温度上升很快,甚至有的样品温度能从粉碎前的十几度达到二十几度,引起样品中脂肪酸值的变化,严重影响脂肪酸值的测定结果。

2.2 往复式振荡器的影响

第一,根据玉米籽粒的结构特点和脂肪酸值的测定原理,随着提取时间的延长,样品脂肪酸值增大。国家标准推荐的提取时间为30 min。第二,玉米样品提取过程的温度应控制在15~25 ℃。第三,往复式振荡器的振荡频率控制为100次/min。太快脂肪酸值偏高,太慢脂肪酸值偏低。第四,在玉米脂肪酸值的测定过程中,不仅要控制好环境温度,而且还要控制提取剂的温度和提取时间,才能保证脂肪酸提取的效果。同一样品在不同的提取剂温度和不同提取时间下脂肪酸值检测结果会出现显著差异,见表2。

表2 同一样品不同提取时间不同提取剂温度脂肪酸值检测结果

综合分析,当往复式振荡器的振荡频率设定为100次/min时,玉米的最佳提取时间为30 min[1]。提取剂的温度为20 ℃,提取的效果最好。气温较低的冬季,提取剂温度和环境温度不能满足实验要求,是造成玉米样品脂肪酸值偏低的客观原因。

2.3 滤纸的影响

选用快、中、慢速3种定性滤纸,对同一玉米样品进行比对实验,发现快速与中速定性滤纸过滤时间相差10 s左右,脂肪酸值结果中速与快速测定值相近。由于慢速滤纸过滤时间较长,滤液脂肪酸值偏高。实验中采用折叠滤纸过滤,这样做的目的是让样液和滤纸的接触面积增大,提高过滤效率。由于国家标准使用快速定性滤纸对提取液进行过滤,因此,测定玉米脂肪酸值选用快速折叠定性滤纸为宜。

2.4 聚乙烯袋的影响

粉碎后的同一玉米样品,装在磨口瓶与聚乙烯袋内,同样的条件下放置5 h,聚乙烯袋内的脂肪酸要高出4 mg/100 g左右。即使同样的环境条件下,粉碎后的样品立即测量与标准规定的24 h内测量也会出现显著差异,时间越长聚乙烯袋内的脂肪酸值越高。

3 样品提取过滤的影响

3.1 初始滤液的舍弃

对提取液进行过滤时必须弃去最初几滴滤液,这样做的目的是为了润洗滤纸和漏斗,以减少滤纸和漏斗及其含有的其他物质对滤液脂肪酸值的影响。通过对同一厂家,不同批次的滤纸和不同厂家、相同类型的定性滤纸对比,测定的同一样品的结果略有差异。因此,要严格按照要求选用滤纸,并且提取过滤时需要弃去最初几滴滤液。

3.2 静置时间的影响

玉米样品被震荡提取后,提取液必须静置适当时间再进行分离过滤。通常用肉眼观察溶液分离的效果来控制静置时间,按照标准要静置1~2 min。为了确定静置时间长短是否对样品脂肪酸值造成影响,进行了有关比对实验。实验证明,静置时间长短对玉米脂肪酸值有一定的影响。静置时间长,分离效果好,过滤速度比较快,滤液在过滤过程中挥发少;但是静置时间太长,会使脂肪酸值结果稍微偏高。而静置时间短,分离效果差,过滤速度慢,滤液在过滤过程中挥发量相对增加。

4 样品滴定的影响

4.1 CO2的影响

实验过程中,要使用不含CO2的蒸馏水,将蒸馏水烧沸,沸腾时间为10 min,然后加盖冷却。如果沸腾时间过短,会出现空白实验不稳定的现象,影响测定结果。如果使用没去CO2的蒸馏水,会导致脂肪酸值结果偏大。另外,在滴定过程中,由于碱液的加入,不断消耗CO2,滴定时间与CO2的消耗量正相关。因此,采用较快的滴定速度进行滴定,尽可能降低CO2对脂肪酸值的影响。

4.2 光线的影响

通常情况下,人的视觉敏感度与光线的强弱正相关,样品提取液的滴定应在散射日光或日光型日光灯下对着光源进行,并且尽快完成滴定。由于玉米色黄素的干扰,如果光线不足,滴定的脂肪酸值误差将明显偏大,因此阴天不宜做脂肪酸值检测。

4.3 滴定节奏的影响

玉米脂肪酸是弱酸,比碳酸的酸性还要弱。KOH乙醇标准滴定液的浓度又很小,因此滴定反应的反应速度很慢,并且滴定范围突跃较小。根据这个特点,滴定时应掌握一个节奏,一定要控制滴定速度。滴定速度应采用先快后慢的方式,最好开始点滴成线,接近终点时逐滴加入;并且中间不应该停顿,一气呵成。视线不离开液面,密切注意液面的变色过程。滴定终点不易判定时,可用加无CO2蒸馏水但尚未滴定的提取液作参照物,当被滴定液颜色与参照物相比有色差时,即可视为滴定结束。如果滴定过程中滴滴停停,脂肪酸值的结果一定会偏大。

4.4 终点判定的影响

脂肪酸提取液是不透明的黄色溶液,终点判定时指示剂是显微红色的。黄色会掩盖微红色,导致终点很难判定。因此,终点的判定是测定玉米脂肪酸值中最关键的一个步骤,也是大多数人最关心的问题。其实,只要在测定的过程中认真观察并善于总结,滴定终点也是很容易判定的。现推荐两种常用的方法。第一种方法是适当增加标准滴定液浓度。如果标准滴定液浓度较低,使得滴定终点变化不明显;如果适当增加滴定溶液的浓度,可以改善终点变化的灵敏度,易于判定终点。而滴定液浓度增大所带来的误差也增大,导致结果偏离真值。当滴定液的浓度控制在0.010~0.015 mol/L时效果最佳。第二种方法是参照比色法判定终点。当认为被滴定液有色差时,先记下耗用标液的体积数,再继续往测定液中滴加标液0.1~0.2 mL,此时滤液颜色若有明显的变化,则说明前面的判定是正确的;如果无变化或变化不明显,则说明前面的判定是错误的,立即记下此时消耗用标液的体积数,继续滴加0.1~0.2 mL,观察颜色变化。

5 不确定度的影响

测量不确定度,根据所用到的信息,表征赋予被测量值分散性的非负参数[2],是实验室质量控制、实验室认证及开发新检测方法的需要[3]。不确定度客观反映了数据的真实性,国家认可委要求实验室对测定结果进行不确定度评定,所以不确定度的测定具有重要的意义[4]。根据GB/T 20570—2015《玉米储存品质判定规则》,测定玉米样品的脂肪酸值,并利用不确定度对结果的准确性进行分析评定,找出影响不确定度的因素,为实验室质量控制及检测结果报告的合理性提供科学合理的依据[5]。

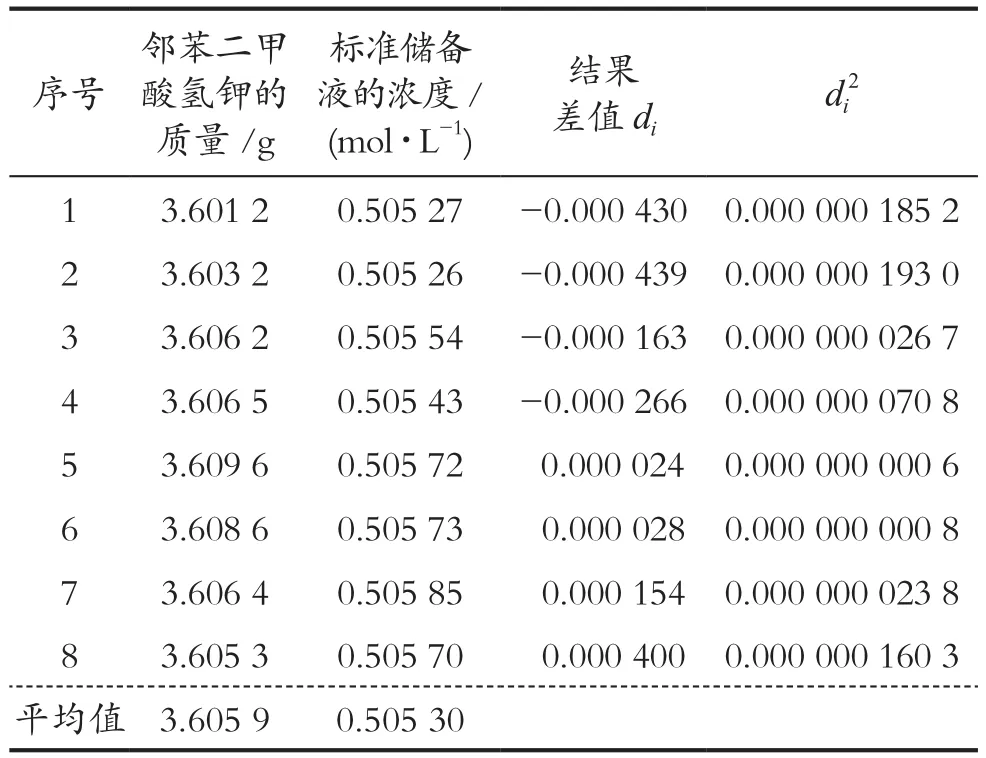

5.1 标准储备液配制过程引入的不确定度

根据JJF 1059—1999《测量不确定度评定与表示》,当明确指出两次测量结果之差的重复性限r或重复性R时,如果没有特殊说明,则测量结果标准不确定度u(xi)=r/ 2.83或R/ 2.83。按照GB/T 601—2016《化学试剂 标准滴定溶液的制备》的要求,本次实验中的邻苯二甲酸氢钾的平均称量值为3.605 9 g,标准储备液标定的结果分别为0.505 27、0.505 26、0.505 54、0.505 43、0.505 72、0.505 73、0.505 85、0.505 37 mol/L,两人8平行的极差为0.12%,小于重复性极临界限差0.18%,KOH标准储备液平均浓度为0.505 3 mol/L,结果见表3。

表3 标准储备液的结果

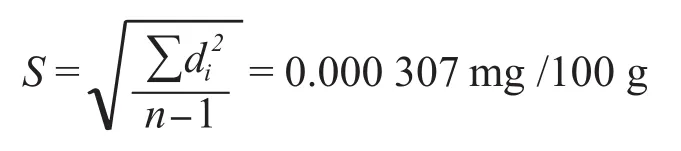

标准偏差:

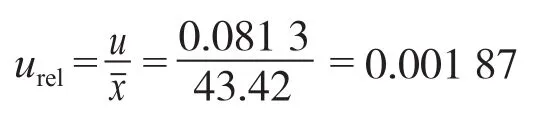

相对标准偏差:

标准不确定度:

相对不确定度:

5.2 标准滴定液配制引入的不确定度

5.2.1 标准储备液稀释引入的不确定度

根据JJG 196—2006规定10 mL A类单标线滴定管的允差为±0.020 mL,移液体积为三角分布,由于移液过程在20 ℃环境下进行,故温度对移液体积的影响忽略不计,所以

5.2.2 稀释时容量瓶引入的不确定度

根据JJG 196—2006规定,500 mL A类容量瓶允许误差为±0.25 mL,体积为三角分布,由于定容过程在20 ℃环境下进行,因此温度对定容体积的影响可以忽略不计,所以

5.2.3 标准滴定液稀释引入的不确定度合成度

综上所述,KOH标准溶液引入的不确定度为:

5.3 随机误差引入的不确定度

随机误差是在重复测量中按不可预见方式变化的测量误差分量,是由不固定因素引起的[6]。根据随机误差的对称性和抵偿性,本次实验重复10次。玉米脂肪酸值测定实验中取同一个玉米样品进行了10次重复实验,每个样品取两个平行样进行测定,空白实验进行对照,KOH标准滴定液的浓度为0.010 11 mol/L,称取制备好的样品量为10.00 g,平均消耗KOH的体积为3.65 mL,样品的水分含量为12.9%,计算得出的玉米脂肪酸值(KOH /干基),如表4所示。

表4 玉米脂肪酸值重复测定结果

标准偏差:

相对标准偏差:

标准不确定度:

标准不确定度 :

5.4 试样称量引入的不确定度

玉米样品的称量采用精度为0.01 g的电子天平,根据JJG 1036—2008规定,电子天平的最大允差为±0.01 g,样品经两次称量,取矩形方阵k= 3,则天平的最大允许误差所导致的不确定度:

一般称取制备好的玉米试样10.00 g,此时计算的相对不确定度为:

5.5 试样水分含量测定引入的不确定度

按照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》的第一法直接干燥法,对实验中玉米样品的水分进行测定,测得玉米样品的水分含量为12.9%,给定的双平行水分结果的标准不确定度u=r/ 2.83,因此玉米样品水分含量测定引入的不确定度为:

5.6 空白实验消耗标准滴定液的体积引入的不确定度

取同一次稀释的KOH标准滴定液进行10次重复实验,实验测定过程消耗空白标准滴定液的体积见表5。

表5 空白实验消耗标准滴定液的体积重复测定结果

标准偏差:

测定过程中空白实验消耗标准滴定液的体积引入的不确定度为:

5.7 合成不确定度

5.7.1 不确定度分量值列表

由于人为因素的影响,滴定体积引入的不确定度,不计入合成不确定度的计算中。玉米脂肪酸值不确定度分量值见表6。

表6 玉米脂肪酸值不确定度分量值

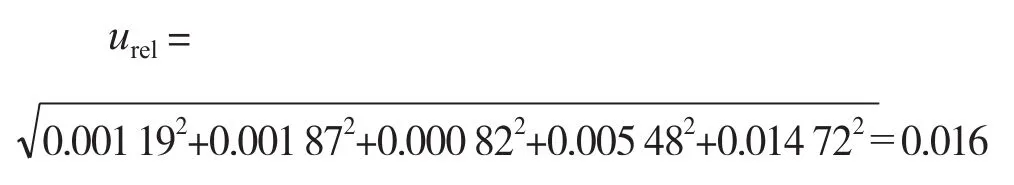

5.7.2 合成标准不确定度

合成相对不确定度:

合成标准不确定度为:

5.7.3 扩展不确定度

取包含因子k= 2,则扩展不确定度为:

5.7.4 结果报告

根据GB/T 2057—2015《玉米储存品质判定规则》测定玉米脂肪酸值10平行测定结果为:x=43.4 mg/100 g ,U= 1.38 mg/100 g,结果不确定度报告X=(43.4±1.38)mg /100 g,k= 2。

通过分析测定玉米脂肪酸值的实验过程,影响测定结果的各种因素相互独立,对实验结果影响最大的是测定过程中空白实验消耗标准滴定液的体积导致的不确定度,其次是样品水分含量测定引入的不确定度,是最主要的不确定度的来源,实验过程中应特别重视以保障检验结果的稳定、客观[7]。

6 结 论

为了提高测定玉米肪酸值的准确性,应严格控制影响结果的各种因素。首先要对玉米的储存仓房的类型、储存方式、扦样过程、整体质量指标都要有全面的了解。包括玉米储存方式、品种、生产年度、储存期限、容重、水分、不完善粒的多少等等,这些都是影响玉米脂肪酸值发生变化的直接因素,可以帮助对结果的可靠性进行判断。其次,控制测定玉米脂肪酸值的实验过程是关键。包括环境温度控制、样品的分取与制备、仪器设备的正确使用、样品的提取时间、提取时震荡频率、滴定节奏、终点判定、不确定度等等,这些都会影响脂肪酸值的测定结果。总之,脂肪酸值的测定有许多值得注意和研讨的因素,每个检验员都要严格执行标准,努力钻研业务,在检测过程中精益求精,准确高效地控制影响玉米脂肪酸值的因素。