结晶造粒软化技术在煤化工废水处理的试验和应用

2022-09-01张洪亮ZHANGHongliang

张洪亮ZHANG Hong-liang

(宁夏煤矿设计研究院有限责任公司,银川 750001)

0 引言

国家能源集团宁夏煤业公司宁东基地“零排放”水处理厂坐落于宁夏宁东能源化工基地A 区,该水厂设计有2条水处理线,分别处理煤矿矿井水和煤化工高盐废水,设计处理规模均为1500m3/h,装置总处理量3000m3/h,经处理后的产品水回供煤化工园区生产用水。水处理工艺路线分为两个阶段,一阶段工艺是原水软化除硬和膜脱盐产水,通过化学软化法降低水中硬度,然后利用超滤-反渗透“双膜法”进一步脱盐,淡水侧产出符合回用水标准产品水,浓水侧高盐尾水进入到二阶段处理。二阶段工艺是浓水分盐分质结晶,通过纳滤膜分盐后,淡水侧原液进入氯化钠蒸发结晶系统,浓水侧原液进入硫酸钠冷冻结晶系统,最终产品分别是氯化钠和硫酸钠,实现污废水的“零排放”。

煤化工高盐废水主要来自园区各工厂循环处理利用后的反渗透浓水和生产清净下水,该水源的水质特点是水的浊度和悬浮物低,但水中的硬度和盐分很高,分别达到了948.83mg/L 和3288.3mg/L。在合理的经济技术平衡点,尽可能地提高水的回收率和循环利用率是解决宁东基地煤化工企业高耗水而又缺水的有效途径,所以该项目煤化工高盐废水处理线的一阶段工艺设计两级膜脱盐水回收,两级回收率达到87.5%。原设计在一阶段二级膜脱盐系统设置了弱酸阳离子交换器,目的是在石灰软化法的基础上进一步去除硬度,从而提高二级反渗透膜的回收率。离子交换的原理是应用离子交换树脂分离含电解质液体混合物的过程。离子交换反应具有选择性,这种选择性是指树脂对水中某种离子所显示的优先交换或吸着的性能。利用树脂的这种特性,可以实现对水中钙和镁离子的交换吸附,从而达到去除水中硬度的目的。但在实际运行中,弱酸阳离子交换器除硬效果达不到设计要求,分析其中的原因,有以下几个方面:①煤化工废水设计来水TDS=3400mg/L,设计来水总硬度770mg/L;实际来水TDS=5000mg/L,实际来水硬度1100mg/L,实际来水水质与设计水质偏离。②弱酸阳离子交换器实际进水TDS=24000mg/L(设计TDS=9961mg/L),经与树脂厂家交流了解,D113 型弱酸阳树脂在TDS<20000mg/L 时运行交换量较好,随着TDS 越高,树脂工作交换容量会明显下降,直接表现是漏硬增加、制水周期短、再生频繁。③TDS 越高,水中阳离子(Na+)含量相对也高,抢占了树脂对钙镁离子的交换容量,造成目前弱酸阳离子交换器交换效率低。为了解决上述问题,项目运营单位提出了多种解决方式,比如更换螯合型树脂,因螯合型树脂对二价阳离子具有很好的选择性,吸附钙镁离子更加牢固,特别适用于TDS<50000mg/L 高盐水除硬。但螯合型树脂缺点是体积交换容量小(只有弱酸阳树脂的1/3 到1/4),造价更高(每立方价格是弱酸阳树脂3 倍),结合本项目实际处理水量核算,树脂再生成本更高,运行不经济。基于此,提出了采用结晶造粒软化技术替代弱酸阳离子树脂交换工艺,通过中间性小规模试验验证该技术在煤化工高盐废水除硬应用的科学性和经济性,本文并对试验过程参数、试验方法和试验结果进行了研究和整理,旨在为该技术在相关领域的应用和推广提供一定的借鉴和参考。

1 结晶造粒软化技术简介

结晶造粒软化技术(简称“结晶软化”)是通过向水中投加化学药剂,使水中的Ca2+离子发生化学反应生成CaCO3晶体,附着到预先投加的晶种表面,进而将水中硬度降低,不产生副产物,产生的CaCO3颗粒可作为脱硫剂回收利用。相比传统的石灰软化法,该技术去除水中硬度的突出优点是不产生化学污泥和其他副产物,不产生清洗废液,不发生废水回流,从而不会增加系统的处理负荷。

结晶软化设备是一个圆柱形筒体,从底部到顶部依次设置有布水区、布药区、造粒区和清水区;筒体将造粒区分为三个区,筒体内部靠近底部的区域为流化区,筒体内部靠近顶部的区域为分离区,筒体中间为沉降区;流化区与加晶种管相连通,晶种在流化区、分离区和沉降区之间循环流动,水中的离子在流动过程中实现化学结晶循环造粒;流化区还与排颗粒管相连通,化学结晶循环造粒形成的颗粒在流化区向底部沉降,最终从排颗粒管排出。

结晶软化法的技术特点主要有:①钙离子硬度去除率高,出水水质稳定。不仅能够有效去除水中钙离子,对浊度较高的水体还有较好的降浊效果。②药剂单一,精准投加,不产生任何污泥。结晶软化法以晶种为核心使碳酸钙更易聚合成大的颗粒,只需要加入氢氧化钠,对硬度较高的水辅加碳酸钠,产生沉淀为包裹了晶种的碳酸钙晶体,颗粒粒径2-3mm,无任何污泥产生,具有良好的经济和环境效益。③高负荷,大流量,占地小。结晶软化过程完全在筒体内完成,晶种颗粒密度较大,通过合理的结构设计,设备占地面积较小,仅为斜管沉淀池的1/5。

2 煤化工高盐浓水中试试验

2.1 试验准备

中试试验装置处理负荷为25m3/h,试验设备为1 组结晶造粒罐+1 组固液分离罐,串联使用,配套晶种投加、药剂投加设备。投加的药剂为30%液碱、碳酸钠、PAC 絮凝剂、PAM 助凝剂和盐酸。

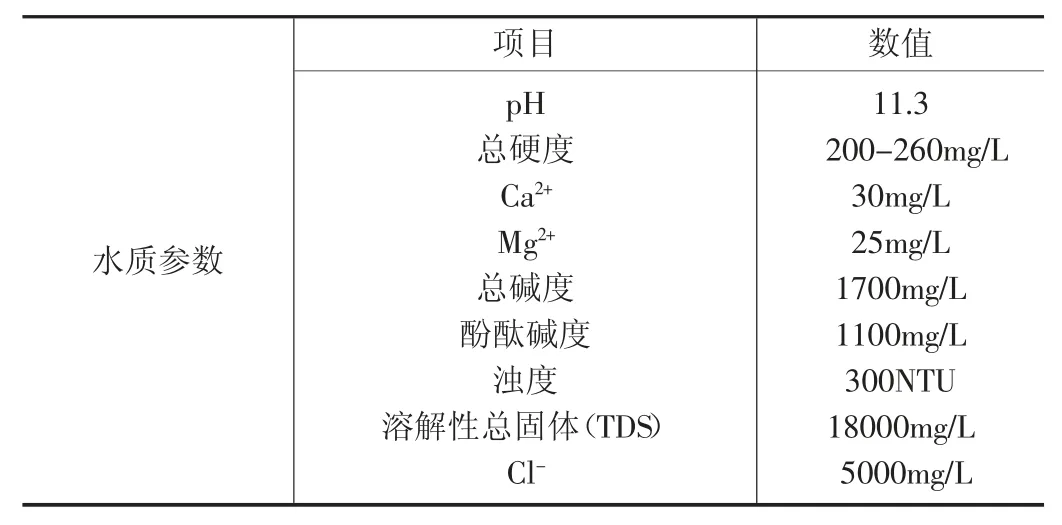

表1 中试试验水源水质参数表

2.2 工艺流程

原水首先进入结晶造粒罐,在结晶罐内与加入的NaOH 和Na2CO3发生化学结晶除硬反应,生成CaCO3颗粒(排出),去除原水中钙离子硬度。结晶罐出水再进入固液分离罐内,在固液分离罐内通过絮凝剂和助凝剂的作用把Mg(OH)2和各种悬浮物凝聚成致密性絮凝体,以絮体形式排出,去除镁离子硬度,降低出水浊度,达到了水的除硬降浊目的。如图1 所示。

2.3 试验过程

2020 年11 月12 日上午试验装置通水调试完毕,开始正式进水进行试验,同时进行水质采样与检测结果记录。试验过程中,每天平均取水样6 次,分别对进水水质和处理后出水水质进行分析化验。试验过程中装置运转正常,到2020 年11 月24 日中试试验结束。

2.4 试验结果分析

经过为期12 天的中试试验,煤化工高盐浓水进水硬度平均值为269mg/L,经结晶软化处理后,出水平均硬度为63mg/L,除硬率为76.58%。其中,进水钙离子硬度平均为36.8mg/L,出水钙硬为18.4mg/L,去除率为49.8%;进水浊度平均为124.6NTU,出水浊度为2.56NTU,去除率为97.9%。

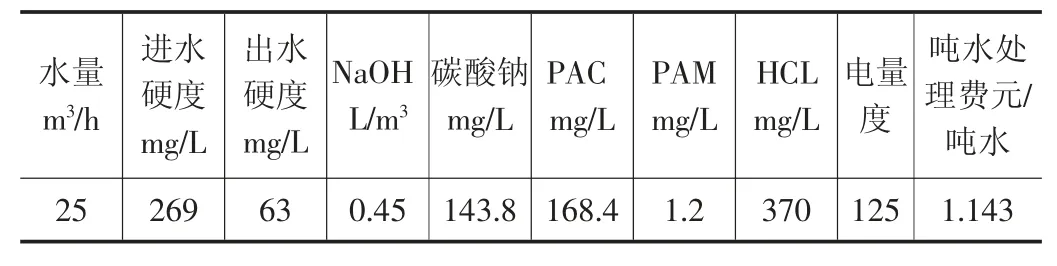

在中试试验条件下,每去除10mg/L 硬度,所需要的单位成本是0.05 元/吨水。

表2 单位成本核算表

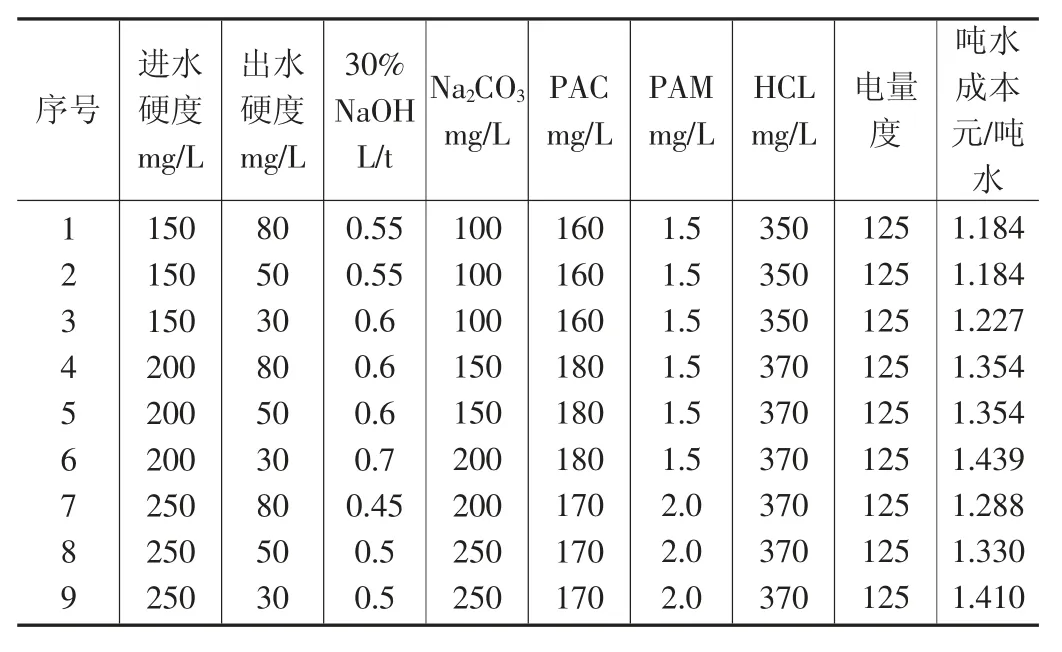

根据中试试验数据分析结果,结合理论推算和工程实例经验,对不同进、出水水质条件下除硬的处理成本进行了测算,详见表3。

表3 不同进出水条件下的处理成本测算

3 改造方案比较

在经过中试试验验证后,提出采用结晶软化工艺替代弱酸阳离子交换树脂工艺对煤化工高盐浓水进行除硬降浊的技术改造方案。方案一设计思路是在原有弱酸阳离子交换器的基础上,串联增加3 台弱酸阳离子交换器,从而实现两级除硬达到要求水质指标。方案二设计思路是在原有弱酸阳离子交换器前端增加结晶造粒软化工艺,作为离子交换树脂的预处理,也是两级除硬。

3.1 处理程度与处理水量

设计进水硬度值≤150mg/L,一级除硬工艺出水硬度值≤60mg/L,二级除硬工艺出水硬度值≤10mg/L。设计处理水量416m3/h。

3.2 主要设计参数

方案一:新增3 台弱酸阳离子交换器,运行方式2 用1 备,单台处理水量208m3/h。

设计滤速:26m/h

交换器尺寸:Φ3200mm,为立式圆形/固定安装

树脂层数:单层

树脂型号:D113 型,理论交换容量2000mol/m3(以Ca2+计)

树脂粒径:0.3-1.2mm

树脂填装高度:1500mm

树脂填装体积:12.06m3

反洗膨胀率:80%

主要材质:碳钢衬胶

进水压力:≤0.15MPa

处理程度:一级弱酸阳离子交换器(原有),设计进水硬度≤150mg/L,设计出水硬度≤60mg/L,处理程度60%。再生周期18.7h。

二级弱酸阳离子交换器(新增),设计进水硬度≤60mg/L,设计出水硬度≤10mg/L,处理程度83%;再生周期71h。

方案二:新增1 台结晶造粒软化罐,处理能力220-450m3/h。

设计流速:96.44m/h(最大水量)

结晶罐尺寸:Φ2400mm,为立式圆形/固定安装主要材质:双相钢2205

设计温度:40℃

进水压力:≤0.20MPa

新增2 台固液分离罐,单台设备处理能力225m3/h,两台同时运行处理能力450m3/h

设计上升负荷:22.12m/h

固液分离罐尺寸:Φ3600mm,为立式圆形/固定安装主要材质:碳钢衬玻璃钢

设计温度:40℃

进水压力:≤0.20MPa

处理程度:结晶造粒-固液分离软化工艺,设计进水硬度≤150mg/L,设计出水硬度≤50mg/L,处理程度67%。弱酸阳离子交换器工艺(原有),设计进水硬度≤50mg/L,设计出水硬度≤10mg/L,处理程度80%;再生周期66h。

3.3 方案比选

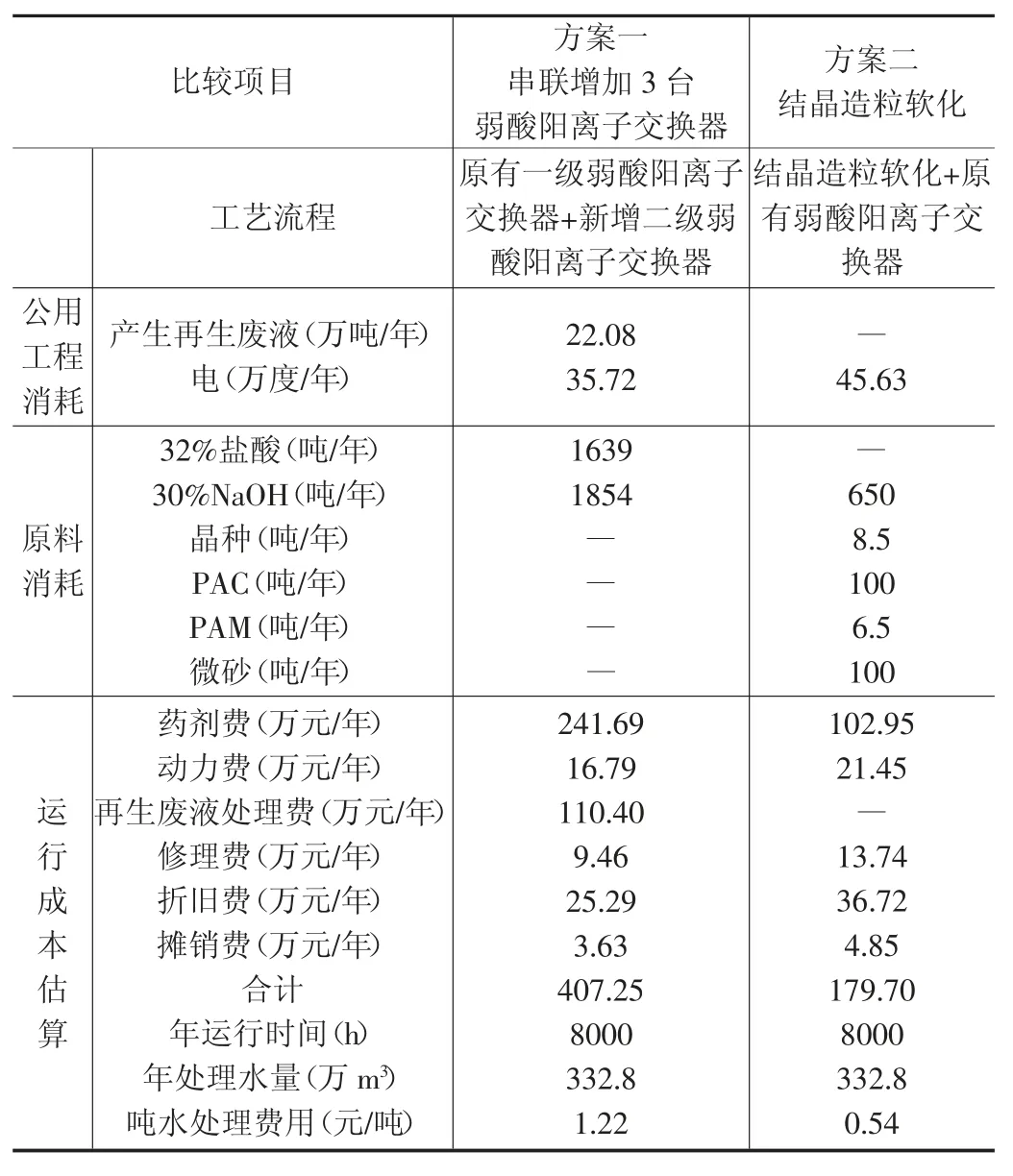

具体见表4。

表4 处理成本对比表

3.4 方案优缺点分析

方案一采用的离子交换树脂达到交换容量后需要再生,酸碱消耗量大,再生液回流量大,增加系统负荷,吨水处理成本高;离子交换器树脂使用寿命有限,具有衰减性,随着使用时间越长,交换容量越小,再生周期越短。抗来水水质波动能力差,若来水硬度偏高,处理效果保证率低,出水硬度不稳定,对后段工艺有一定影响。处理效果完全依赖于交换树脂,若树脂品质不达标、再生过程不彻底,直接影响处理效果,风险相对较大。

方案二结晶造粒生产过程中不需要反洗、再生,因此系统不产生废液、不消耗产品水或自来水,所以吨水处理成本较低;另外,该方案不但可以除硬软化,还可以进一步去除水中浊度、COD,从而减轻后段“双膜”系统污堵风险。抗来水水质波动能力强,若来水硬度偏高,可通过调整投药量控制出水水质。同时,还可以进一步改善生化单元进水水质,降低高盐生化催化装置结垢风险,改善生化运行条件。副产物CaCO3颗粒可作为脱硫剂外销,获得一定的经济效益。

4 结论与建议

经以上分析比较可知,经济方面,方案一吨水处理成本费用比方案二高0.68 元/吨,按每年处理水量332.8 万吨/年计算,每年运行成本费用多226.30 万元。方案二的工艺设备购置费比方案一高出不少,原因是方案二新工艺、新技术的应用和增值,但方案二年运行费用只有方案一的1/2,运行经济性显著,优势明显。

技术方面,方案一采用的弱酸阳离子交换器为常规除盐、软化水处理设备,已在行业内广泛应用,技术成熟。方案二生产过程不需要反洗、再生,因而不消耗产品水、不产生废液,避免了废液回流对生产负荷的影响,也间接降低了生产运行成本,工艺技术优势十分明显。方案二采用的结晶造粒软化工艺为近些年推广应用的新工艺、新技术,经中试试验结果证明技术性是可靠的。近几年,结晶造粒软化技术在国内多家工矿企业水处理项目有应用案例,处理效果经实践证明也是稳定达标的。本研究所归纳的试验结果和技改方案对煤化工高盐废水处理领域推广应用结晶造粒软化技术具有重要的参考和指导价值。