基于能级匹配的高参数供热方案研究

2022-09-01李秋白黄启龙涂朝阳张志业陈国宝林宝森

李秋白,殷 戈,黄启龙,谭 锐,涂朝阳,张志业,陈国宝,林宝森

(1.国家能源集团科学技术研究院有限公司,江苏 南京 210046;2.国能南京电力试验研究有限公司,江苏 南京 210046;3.国电福建电力有限公司,福建 福州 350009;4.国能(泉州)热电有限公司,福建 泉州 362804)

1 引言

全球气候变化是当前人类社会可持续发展面临的重大威胁,保护地球生态安全、合作应对气候变化,已成为当今国际社会广泛共识。我国作为全球工业大国,一直致力于推动低碳发展,尤其是双碳目标的提出,加快了我国能源结构的重构,作为当前二次能源的主力,煤电需进行节能、供热以及灵活性改造,以适应新的电力形势[1]。

供热按照热负荷性质可分为采暖供热和工业供热。采暖供热集中在北方寒冷地区,需求较普遍,技术也相对成熟,在火电灵活性背景下,又发展出了诸如高背压供热[2-3]、低压缸零出力[4]、多级抽汽供热[5-6]等技术,成功案例也比较多。工业供热与民用热最大的区别在于用户对供热参数要求较严格,技术难度相对较大[7-9]。

工业供热热负荷伴随我国工业持续发展,需求也不断增加。要满足工业供热需求,既可采用企业自建供热锅炉方案,也可采用热电联产的集中供热方案。自建供热锅炉方案存在效率较低、环保指标差、安全隐患大、管理不集中等问题,不符合国家节能环保的宏观产业政策,因此国家正在逐步取消企业自建锅炉的分散供热系统,取而代之的是热电联产的集中供热方案,热电联产集中供热方案具有节约能源、减少排放、提高供热蒸汽品质等多种优势[10-12]。在目前电力装机产能相对过剩的大背景下,大量新建热电联产项目受到了电力建设总容量的制约。鉴于此,国家积极引导和鼓励将部分现役纯凝发电机组改造为供热机组,既不增加电力装机规模,又可增加供热能力[13-18]。

纯凝机组供热改造过程中,根据供热需求温度和压力等级不同,结合相关文献研究结果[19-20],可以将供热概况的分为如下几类:1)低参数供热指压力在1.0MPa以内,且温度在300℃以内;2)中参数供热指压力在1.0~4.0MPa,且温度在300~400℃;3)高参数供热指压力在4.0MPa及以上,且温度在400℃及以上。在亚临界机组上,低参数供热改造一般从机组中、低压连通管开孔,增加供热抽汽调节阀,对外抽汽供热;中参数供热改造一般从机组一抽、冷再或热再段抽汽。上述两类供热共同的特点是:供热所需的蒸汽参数和汽轮机系统某些位置的蒸汽参数接近,可以直接从系统中找到抽汽点,采用打孔抽汽的方式供热。而高参数供热则无法在汽轮机系统内直接打孔抽汽,主要是无法从系统中找到参数匹配的抽汽点。为了满足高参数供热需求,常采用参数等级更高的蒸汽减温减压后供热,高品位蒸汽的减温减压供热,违反了“温度对口,梯级利用”的用能原则[21],热经济性较差。

因此,研究高参数供热参数匹配问题,对提高供热经济性,实现煤电机组低发展具有重要意义。

2 研究对象与方法

2.1 研究对象

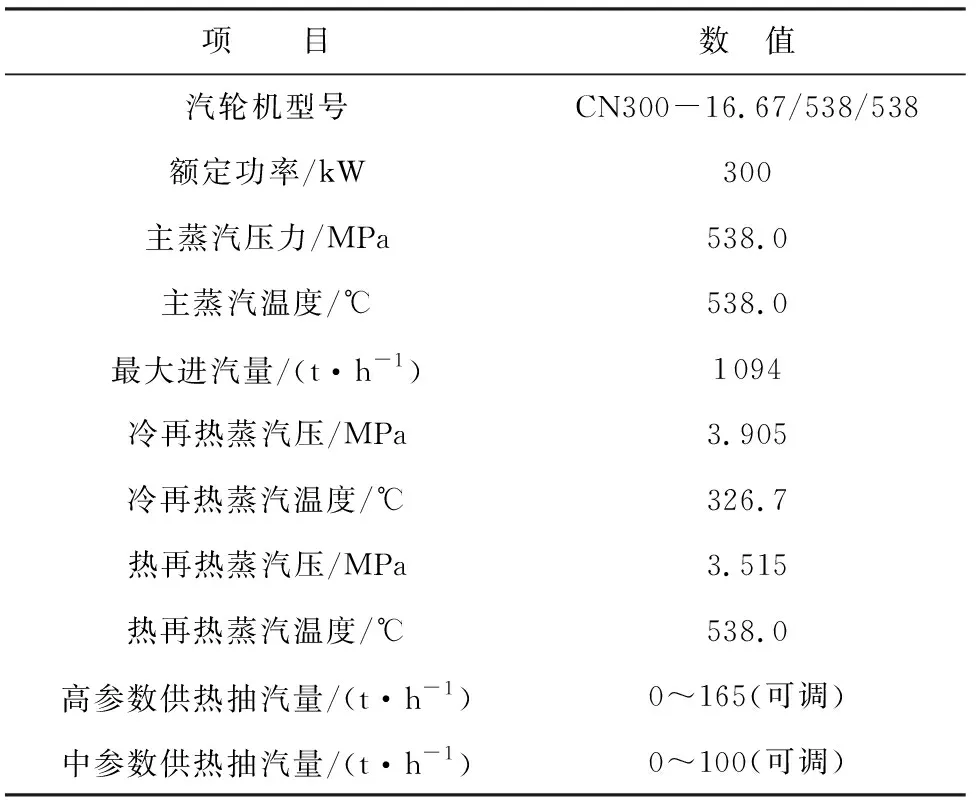

本文以亚临界300MW抽凝机组为研究对象,机组的主蒸汽参数压力为16.67MPa,温度为538℃,其主要参数见表1。

表1 某亚临界300MW机组主要参数Tab.1 Main parameters of a subcritical 300MW Unit

2.2 高参数供热问题热力学特性分析

热电联产循环中,主蒸汽进入汽轮机后,膨胀做功,按照供热参数需求,在系统合适位置设抽汽口,抽出蒸汽对外供热。抽汽点设置的原则是:压力或温度中先达到用户参数约束条件的位置,即为最佳抽汽口位置。按照此设计原则,以亚临界300MW机组参数为例,以主蒸汽作为循环起点蒸汽参数:压力16.67MPa,温度538℃,终点为用户蒸汽参数:压力4.0MPa,温度400℃,通流效率分析参数见表2。

表2中数据说明,亚临界机组如果能直接抽取4.0MPa,400℃的供热蒸汽,从汽轮机进汽到抽汽之间,机组通流效率应设计为44.73%,这显然将会大幅降低热电联产的经济性。

表2 高参数供热通流效率分析Tab.2 Analysis of high parameter heating flow efficiency

目前,汽轮机缸体设计和运行的效率一般在70%~90%的范围内,为了分析在上述范围内亚临界机组内蒸汽参数变化特征,以主蒸汽作为循环起点蒸汽参数:压力16.67MPa,温度538℃,终点为用户蒸汽参数:压力4.0MPa,膨胀效率按照70%和90%来分析,结果见表3和表4。

由表3和表4中数据可以看出,如果按照膨胀终点为4.0MPa,终点参加均低于热用户所需的400℃,且通流效率越高,终点温度差越大,无法满足供热需求。

表3 高参数供热参数分析(70%通流效率,终点压力4.0MPa)Tab.3 Analysis of high parameter heating parameters (70% flow efficiency,end pressure 4.0Mpa)

表4 高参数供热参数分析(90%通流效率,终点压力4MPa)Tab.4 Analysis of high parameter heating parameters (90% flow efficiency,end pressure 4.0Mpa)

因此,从热力学分析可知,在常规的缸效范围内,无法采用直接抽汽的方式实现高参数供热。

2.3 高参数供热变工况特性分析

为了进一步探明高参数供热参数匹配问题的原因,对汽轮机变工况分析,分析汽轮机内压力和温度变化特征,找出参数变化规律。

由弗留格尔公式可知,在不考虑温度变化的情况下,各级抽汽的压力和流量有如下关系[22]:

(1)

式中:G1为级组变工况流量,t/h;G为级组设计工况流量,t/h;p01为级组变工况级前压力,MPa;p0为级组设计工况级前压力,MPa;a为变工况下与设计工况下的通流面积之比。

由式(1)可以看出,级组前压力与流量成正比关系。与通流面积比成反比关系;在回热机组中,由于回热抽汽和通流压损存在,自主蒸汽以下,各抽汽点的压力依次降低,如需提升压力,可控的措施是改变通流面积,如采用座缸阀、旋转隔板或者抽汽蝶阀,这些方法和减温减压一样,都会降低通流效率,最经济的方法是选择接近供热压力的抽汽点,尽量减少节流的损失。

汽轮机变工况运行时,初参数一定的情况下[23],级组抽汽温度和通流效率有关,级组的效率计算公式为:

(2)

式中:ηri为级组相对内效率;h0为级组入口蒸汽焓值,kJ/kg;hc为级组出口蒸汽焓值,kJ/kg;hct为级组出口等熵蒸汽焓值,kJ/kg;

由上式可以推导出:

hc=h0-ηri(h0-hct)

(3)

由上式可以看出,级组入口参数和排汽压力确定的情况下,级组出口排汽焓hc和级组相对内效率ηri负相关,而排汽焓和排汽温度正相关,因此,如果仅从通流角度分析,提高排汽温度,需要降低相对内效率,这显然和热电联产的目的相左。因此,可以考虑间接加热的方式,即先膨胀做功,降低蒸汽温度,再通过外部加热,提升蒸汽温度,进而避免牺牲内效率,实现节能。

由上述分析可知,高参数供热主要问题是供热压力和温度匹配问题,常规的打孔抽汽方案无法满足要求,需要从压力和温度分别调节,实现二者的匹配,制定相应的技术方案。

基于上述分析,本文提出了“分级匹配,梯级利用”的高参数供热技术方法,即将供热的压力和温度分级匹配,增加匹配的灵活性,实现供热参数的精准控制,从而达到了梯级利用目的。

2.4 高参数供热技术方案

由前述分析可知,高参数供热方案制定时,需要从压力匹配和温度匹配两个角度单独分析。压力匹配方面:额定负荷下,亚临界机组主蒸汽和一段抽汽、超临界及以上等级机组主蒸汽、一段抽汽、冷再热蒸汽和热再热蒸汽压力,可以满足供热热压力需求,但温度偏低;温度匹配方面:采用蒸汽加热的方式,如高温蒸汽和低温蒸汽混合、供热蒸汽再热、烟气在再热等方法,可以提升蒸汽温度,满足供热的需求,组合上述压力和温度的技术,即可得到对应的技术方案。

根据前述分析,把压力和温度匹配技术组合后,制定了三种技术方案:方案1蒸汽混温技术方案;方案2烟气源再热技术方案和方案3蒸汽源再热技术方案,各方案详细介绍如下:

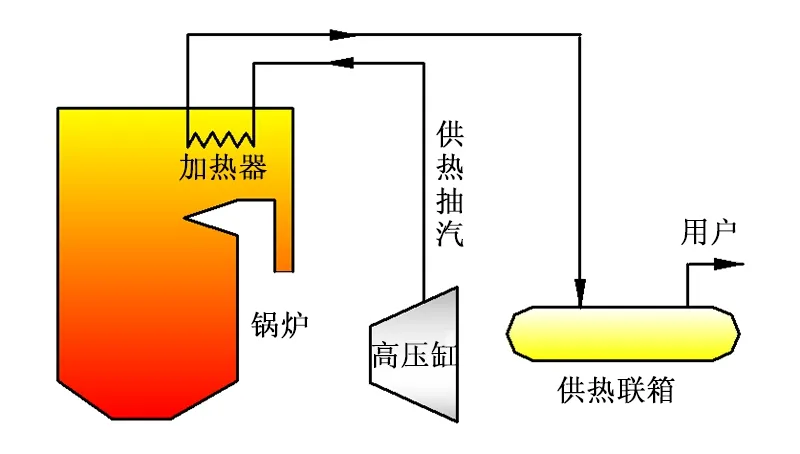

方案1蒸汽混温技术方案:如图1所示,按照压力匹配原则,该方案采用主蒸汽和一抽抽汽作为抽汽源;主蒸汽温度高于供热温度,一抽温度低于供热温度,两者按照混合后蒸汽温度满足供热蒸汽温度为原则,进行流量匹配,并在联箱内混合,实现温度和压力均衡。

图1 方案1示意图Fig.1 Schema 1 schematic diagram

方案2烟气源再热技术方案[24]:此方案从机侧抽取供热蒸汽,进入炉侧再热。在炉内布置供热专用加热受热面,用于加热机侧缸体新增供热抽汽,蒸汽经过炉侧加热到供热温度后,满足对外中压供热的需求,其供热系统简单示意图见图2。

图2 方案2示意图(炉内加热方式)Fig.2 Schema 2 schematic diagram (Heating in Boiler)

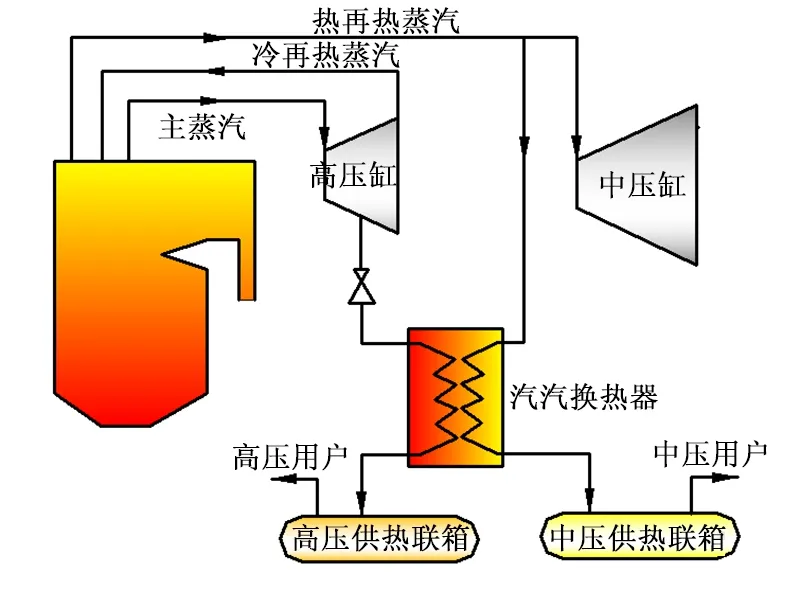

方案3蒸汽源再热技术方案[25-26]:此方案适合机组同时供热高压供热和中压供热的系统。该方案设计一个汽汽换热器,换热器高温蒸汽来自于机组热再蒸汽,低温蒸汽来自于缸体新增供热抽汽,经过汽汽换热器换热后,低温蒸汽温度提升至供热所需温度,满足高压供热需求;高温蒸汽冷却后,减温减压后用于中压供热。该方案巧妙的利用中压供热抽汽加热高压供热抽汽,在提高高压供热的同时,降低了中压供热温度,减少中压供热喷水量,实现能量的合理利用。方案示意图如图3。

图3 方案3示意图Fig.3 Schema 3 schematic diagram

3 结果与讨论

3.1 技术方案适用性分析

方案1系统布置较为简单,改造范围小,供热灵活,但由于直接对主蒸汽进行减温减压,其经济性较差,不符合国家节能减排大战略要求。

方案2烟气源再热技术方案,该方案的优点是:高参数供热再热能力强。烟气流量大,再热能力强,能够满足不同流量的高参数供热加热需求;蒸汽温度调节方便。采用喷水减温可以方便实现对高参数供热蒸汽温度的控制。缺点是:一是低供热流量下,炉侧受热面需设置防超温系统。为了保证炉侧供热蒸汽再热受热面不超温,需设置最小冷却蒸汽流量,根据设计加热流量的不同,最小冷却蒸汽流量在50~100t/h之间,即高参数供热所需蒸汽流量低于最小冷却蒸汽流量时,机侧抽汽量需按照最小冷却蒸汽流量抽取,在炉侧加热后,一部分对外供热,一部分回到系统内(如再热器入口),继续做功,这样就造成了做功损失,降低了节能的效果。二是改造范围大。由于炉侧需要同步改造,系统由机侧抽汽至炉侧加热,改造范围大,改造费用高。

方案3蒸汽源再热技术方案再热系统放置在机侧,该方案的优点是:再热系统独立性高,该方案再热系统布置在汽机侧,再热系统为外置式,对主循环系统影响较小;高参数供热流量调节适应性好,在机组负荷满足的条件下,采用外置的换热器,可以根据供热需求灵活调节供热蒸汽流量。缺点是:一是存在高参数供热和中参数供热耦合的现象。在但该方法对供热的匹配要求较高,即高参数和中参数供热流量应满足一定的比例,才能满足高参数供热的加热要求,这种方案适合有较稳定的高参数供热机组,有足够中参数热负荷的能力消纳再热蒸汽加热后的蒸汽,这就限制了机组供热的灵活性。二是关键设备目前没有投运业绩。机侧再热中的核心设备汽汽交换器,目前在国内外火电领域,暂无投运案例。

此外,方案3在能够保证充分的中参数热用户时和方案2的节能效果基本相当;从技术成熟度上讲,方案2技术更成熟;从系统压损角度分析,方案3系统压力较小;从供热再热能力角度分析,方案2供热能力强。

综上所述,方案2和方案3各有优劣,可以根据具体边界条件,合理选用;方案1不符合国家政策,不推荐使用。

3.2 技术方案节能分析

以某亚临界300MW机组为例,在额定抽汽量下各方案分析数据见下表5。

表5 各方案技术经济性参数对比(主进汽量1094t/h,高压供热165t/h)Tab.5 Comparison of technical and economic parameters of various schemes (main steam :1094t/h, high-pressure heating: 165t/h)

采用不同的供热蒸汽再热方式,机侧供电煤耗是不变的,主要原因是:再热方式影响冷再和热再抽汽的流量分配,而再热系统抽汽是属于汽轮机系统之外的抽汽,只有总抽汽量(冷再和热再抽汽量之和)相同,对于机侧来讲,对热耗影响是相同的。在供热量为100t/h时,各方案的分析数据见表6。

表6 各方案技术经济性参数对比(主进汽量1094t/h,高压供热100t/h)Tab.6 Comparison of technical and economic parameters of various schemes (main steam : 1094t/h, high-pressure heating :100t/h)

由上述两个工况对比分析来看,高压供热量越大,则采用方案2和方案3相比较方案1的节能量越大,这是因为在供热量大时,方案1需要抽汽的主蒸汽流量越大,经济性越差。

4 结论

本文针对热电联产中高参数供热参数匹配困难问题开展研究,分析了问题的主要矛盾,制定出了3种供热方案,从适用性和经济性对方案进行了分析,得出如下结论。

(1)高参数供热压力和温度匹配存在矛盾,主要原因是热电联产机组中蒸汽压力和温度的变化特性存在差异,无法同时满足热负荷参数需求。

(2)综合汽轮机和锅炉特性,采用压力和温度分级匹配技术,能够解决高参数供热参数匹配问题。

(3)针对高参数供热问题,制定了蒸汽混温技术方案、烟气源再热技术方案和蒸汽源再热技术方案,均能满足供热需求,为解决同类问题提供参考。