大型燃煤机组污泥耦合发电技术研究与应用

2022-09-01左克祥张秀峰

左克祥,张秀峰

(国能常州发电有限公司,江苏 常州 213033)

1 引言

近年来,随着经济的发展和环境保护意识的增强,在国家节能减排和积极的财政政策作用下,我国污水处理厂迅猛发展,作为污水处理副产物,污泥产生量也随之增加,2020年污泥产量突破6000×104t[1],大量污泥无法处理重新回到自然界,成为重要的污染源[2]。长期以来,地方政府是污泥处理设施的建设和运行责任主体[3]。发改委资源节约和环境保护司颁布了《关于进一步加强污泥处理处置工作组织实施示范项目的通知》,其中明确指出地方政府应加快提出融资策略和保障措施,以确保污泥处理处置设施建设顺利进行。这一政策的颁布使得地方政府肩负着政治和社会双重压力。因此,如何有效实现污泥的“减量化、无害化、稳定化、能源化、资源化”已成为社会普遍关注的问题。

由于燃煤电厂配置有大型燃煤锅炉和完备的烟气处理装置,因此,将污泥干化焚烧技术引入燃煤电厂后即自然解决了污染物排放的短板。国家能源局、国家环保部联合印发了《关于开展燃煤耦合生物质发电技改试点工作的通知》鼓励燃煤机组依托煤电高效发电系统和污染物集中治理设施,消纳生活垃圾以及污水处理厂、水体污泥等生物质资源,促进电力行业特别是煤电的低碳清洁发展。污泥的热干化焚烧是指利用特定的干化设备蒸发脱水污泥中的水分,使其的含水率降至预定程度,然后利用焚烧炉或锅炉设备焚烧。由于大型燃煤锅炉本身是一种高效、清洁的焚烧设备,利用已建成大型燃煤电站(>300MW)焚烧生活污泥成为我国生活污泥处理的新导向[4],可以大幅降低污泥处理费用,实现废弃物的合理资源化[5]。生活污泥耦合大型燃煤电厂发电项目主体由污泥干化装置+大型燃煤锅炉组成[6],其中污泥干化系统是整个系统的核心,依据干化热源的不同,结合燃煤电厂的热源情况,可以分为烟气干化和蒸汽干化两种工艺路线[7-16]。

一般情况下,常用的污泥干化工艺有污泥流化床干化、污泥带式干化、污泥浆叶式干化、污泥蒸汽转盘干化、污泥因转滚筒式干化等五种污泥处理技术路线[17-27],结合燃煤电厂生产经营形势和系统配置优势,选择转盘式干化系统作为在燃煤电厂应用的污泥处理技术,从生产流程、工艺上进行深入耦合,进而形成一套经济环保的污泥处理系统,一方面解决地方政府城市污泥处理难题,另一方面提升燃煤电厂的经济收益,创造出巨大的社会环保效益。

2 研究方法

2.1 研究对象

某电厂锅炉为某锅炉厂有限责任公司引进英国技术生产的超临界参数变压运行直流燃煤锅炉,锅炉型号为HG-1913/25.4-YM7,采用П型布置,螺旋水冷壁、单炉膛、前后墙对冲燃烧方式、一次中间再热、平衡通风、露天布置、固态排渣、全钢构架全悬吊结构。锅炉过热汽流量(BMCR)1913t/h。

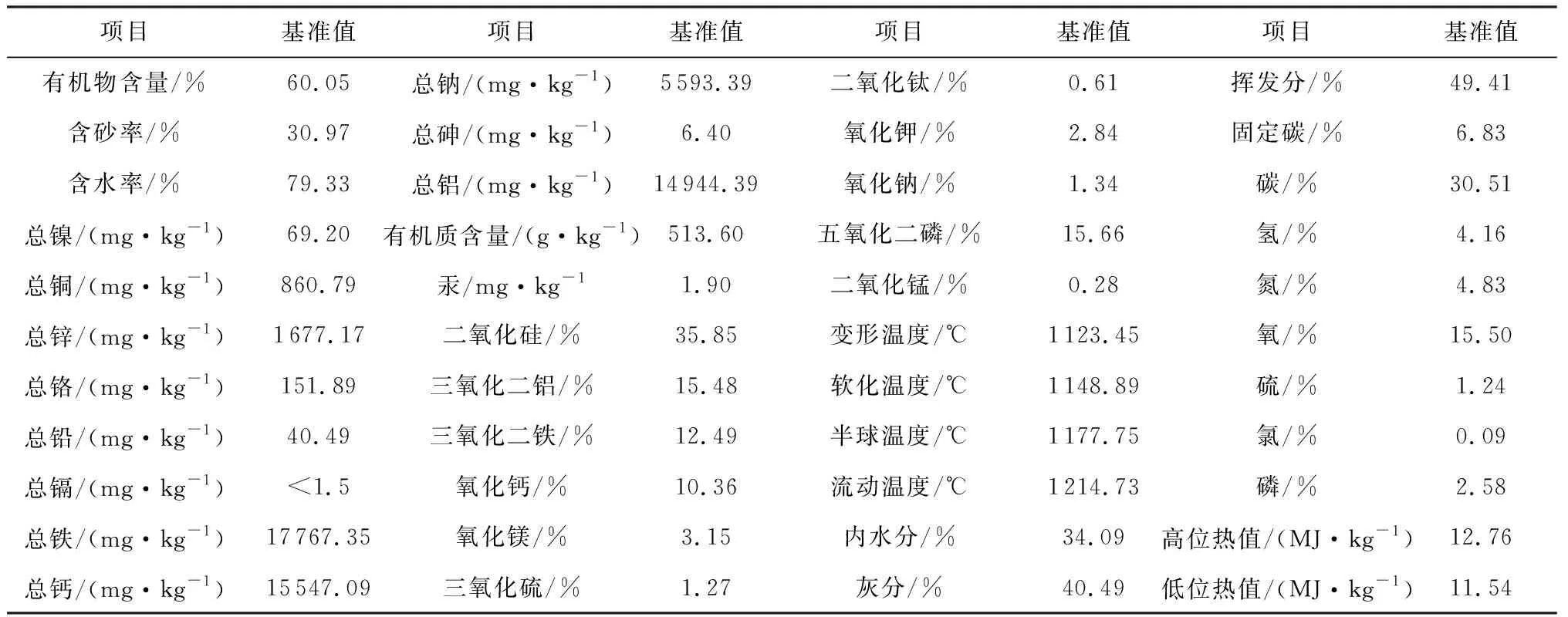

在污泥耦合发电项目建设前期,对常州市污水处理厂的污泥特性进行了调研,污泥特性如表1所示。污泥pH值为6.86。

表1 常州市污水处理厂污泥特性Tab.1 Characteristics of sludge from Changzhou Sewage Treatment Plant

锅炉前后墙原各布置3层哈尔滨锅炉厂生产的HG-UCCS型烟煤旋流燃烧器,每层各5只,共30只。另外在前后墙各布置一层OFA燃烧器,每层5只,共10只。制粉系统为正压直吹式系统,配备6台HP-1003型中速磨煤机,5台磨煤机可以满足锅炉MCR负荷,磨煤机经过动态分离器改造。

2.2 污泥掺烧工艺

污泥耦合发电系统主要包括湿污泥储存及输送系统、污泥干化系统、干污泥输送系统及乏气冷却系统四部分,污泥耦合发电系统示意如图1所示。

图1 污泥耦合发电系统示意图Fig.1 Sludge coupling power generation system

2.3 污泥掺烧对燃煤机组相关指标的影响

项目建设完成投产后,在确保试验煤种与设计煤种基本一致的前提下,选择630MW的额定负荷作为污泥掺烧试验工况,污泥掺烧比例分别为0%,3%,6%。通过对掺烧污泥工况下锅炉热效率、壁面还原性氛围、炉膛温度、NOx和CO排放量、电除尘热态性能等指标[20]的测量计算,进而对比分析污泥掺烧对锅炉性能的影响。

2.3.1 试验测量内容及方法

(1)入炉煤采样

入炉煤自动取样装置,按照《煤样的制备方法》(GB/T474-2008)标准规定制备煤样。原煤在给煤机入口处采样,每台磨煤机每30min1次,每次采样约2kg,置于密封容器内。一次试验结束后,混合缩分为2份,每份5kg,其中1份进行元素分析、工业分析、及低位发热量测定,1份备用。煤粉在磨煤机出口进行等速采样,经烘干后,用R90和R200标准筛进行筛分并保留样品。煤粉在磨煤机出口进行等速采样,经烘干后,用R90和R200标准筛进行筛分并保留样品。利用电厂自带的煤粉取样装置对同一台磨,同运行参数下的煤粉细度进行测量。

(2)灰渣采样

飞灰在空气预热器出口采用等速取样装置取样,试验结束后,飞灰混合缩分为2份,其中1份进行可燃物分析,1份备用。

大渣在捞渣机处取样,每30min1次;试验结束后,炉渣混合缩分为2份,其中1份进行可燃物分析,1份备用。

(3)辅助参数测量

利用DCS记录参数,每15min记录一次。

(4)烟气温度及成分

空气预热器进、出口烟气温度及成分测点布置在空气预热器进出口烟道上,按等截面多点网格法测量,每侧5孔,每孔3点。用EIC数据采集系统、K型热电偶和烟气分析仪进行烟气温度和成分的采集测量。热电偶和数据采集系统校验在有效期内,烟气分析仪在试验前用标准物质进行标定。

(5)省煤器出口CO、NOx排放浓度测试

省煤器出口烟气成分测点布置在省煤器出口水平烟道上,每侧7孔,每孔3点。在空白工况和掺烧工况下,在省煤器出口进行NOx、CO、O2排放浓度测试,此项目与锅炉热效率工况同时进行。

(6)炉膛还原性气氛生成量测量

对掺烧污泥工况和未掺烧工况下炉膛内CO、H2S浓度分布进行测量,比较两种工况下CO、H2S浓度的差别。

(7)炉膛温度测量

使用红外测温仪对炉膛各观火孔处温度进行测量,比较两个工况下炉膛温度水平。

2.3.2 数据处理与修正

(1)基准温度按加权计算,其他测量数据均以算术平均值引入计算。

(2)锅炉效率按照《锅炉性能试验规程》(ASME PTC 4-2013)计算。

(3)灰、渣比例采用设计值:炉底大渣10%,飞灰90%。

(4)基准温度。空气预热器一次风进风基准温度,空气预热器二次风进风基准温度,经流量加权计算后空气预热器入口进风基准温度。

(5)损失热量修正。当试验时的基准温度偏离设计值时,按以下方法修正:

a.输入物理热的修正

用设计基准温度替代输入物理热中的试验基准温度,对“进入系统的干空气所携带的热量”、“燃料的物理显热”和“空气中水分携带的热量”进行物理热的修正。

b.排烟温度平均值的修正

(1)

式中:tG15δ为修正后排烟温度平均值,℃;tA8D为设计空气预热器入口风温,℃;tG14为试验中空气预热器入口烟气温度,℃;tG15为试验中空气预热器出口烟气温度,℃;tA8为试验中空气预热器入口风温,℃。

c.用设计基准温度和修正后排烟温度平均值分别替代热损失公式中实测的基准温度和实测的排烟温度平均值,对“干烟气热损失”和“飞灰物理显热”进行修正。

d.用对应于设计基准温度的焓和相应于修正后排烟温度平均值的焓,分别替代热损失公式中相应于试验基准温度的焓和相应于实测排烟温度平均值的焓,对“燃料中水分引起的热损失和“空气中水分引起的热损失”进行修正。

e.当试验煤质偏离设计煤质较大时,用设计煤质各成分代替试验煤质进行效率修正。

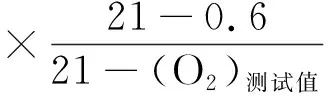

f.烟气中NOx浓度的修正

(2)

式中:NOx(O2=6%)为氧量折算到6%的NOx排放浓度,mg/m3;(NO)测试值为实际测量NO排放浓度,μL/L;(O2)测试值为烟气中实际测量O2浓度,%。

g.烟气中CO浓度的修正

CO=1.25×(CO)测试值

(3)

式中:CO为CO排放浓度,mg/m3;(CO)测试值为实际测量CO排放浓度,μL/L;

2.3.3 空预器漏风率计算

空气预热器漏风率是依据《电站锅炉性能试验规程》(GB/T10184-2015)中的要求,按以下公式计算:

(3)

式中:mfg.AH.en为空预器进口烟气质量分数,kg/kg;mfg.AH.lv为空预器出口烟气质量分数,kg/kg。

3 结果与讨论

3.1 污泥掺烧对煤粉细度的影响

根据磨组运行情况分别对每台磨取样混合,分析污泥掺烧对煤粉细度的影响,结果如表2所示。

从表2可知,未掺烧污泥工况煤粉细度R90为21.8,污泥掺烧比例3%煤粉细度R90为30.4,污泥掺烧比例3%煤粉细度R90为38,未掺烧污泥工况时,掺烧污泥后,由于干污泥的水分较原煤的水分高,致使煤粉的黏性增加,流动性降低,煤粉细度高于掺烧污泥时的煤粉细度,煤粉细度随着污泥掺烧比例的升高而降低。

表2 煤粉细度测量结果Tab.2 Measurement results of pulverized coal fineness

3.2 污泥掺烧对灰渣产品质量的影响

分析污泥掺烧对灰渣产品质量的影响,与《用于水泥和混凝土中的粉煤灰》(GB/T1596-2017)中性能要求相对比,结果如表3所示。

表3 灰渣产品质量检测结果Tab.3 Quality test results of fly ash products

从表3可知,掺烧污泥工况较未掺烧污泥工况烧失量、密度、含水率均大幅增加,三氧化硫(SO3)质量分数随着掺烧比例的增加而减少,细度随着污泥掺烧比例的增加而降低。

3.3 污泥掺烧对汽水参数的影响

分析污泥掺烧对汽水参数据的影响,结果如表4所示。从表4可知,随着污泥掺烧比例的增加过热器减温水量明显减少,再热器温度随着污泥掺烧比例的增加有所降低。

表4 汽水系统参数测量结果Tab.4 Measurement results of steam-water system parameters

3.4 污泥掺烧对烟气成分的影响

污染掺烧对烟气成分影响如表5所示。

表5 烟气成分分析Tab.5 Composition analysis of flue gas

从表5可知,掺烧污泥与未掺烧污泥工况下,烟气成分变化不大。

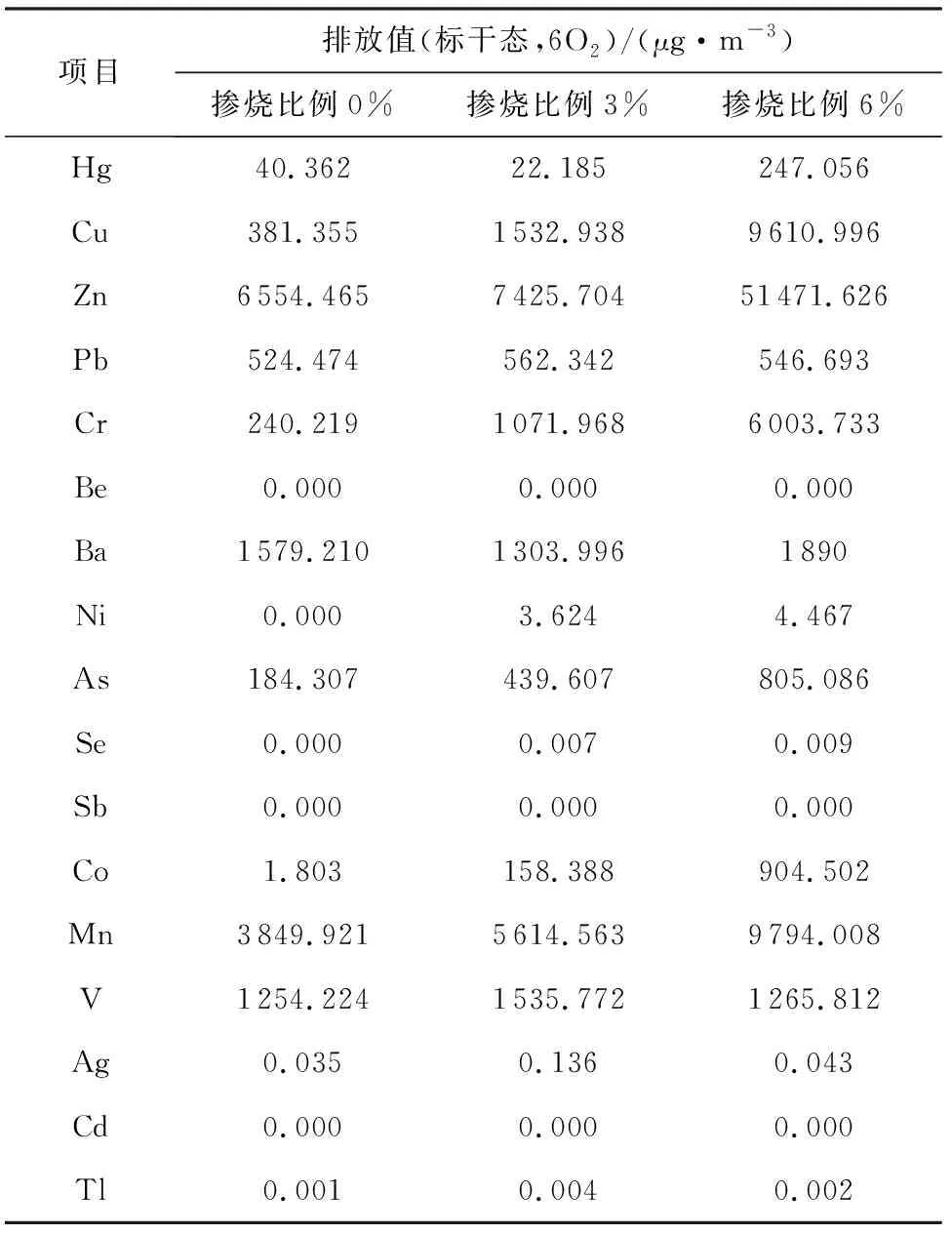

随着污泥掺烧比例的增加,Cr、Ba、As、Co、Mn等金属含量增加,其他变化不大。

3.5 污泥掺烧对省煤器出口CO、NOx排放影响

污泥掺烧对省煤器出口CO、NOx排放的影响如表6所示。从表6可知,未掺烧污泥工况下,A侧NOx浓度为242mg/m3,B侧NOx浓度为240mg/m3,平均值为241mg/m3;污泥掺烧比例为3%,省煤器出口A侧NOx浓度为230mg/m3,B侧NOx浓度为220mg/m3,平均值为225mg/m3;污泥掺烧比例为6%,A侧NOx浓度为189mg/m3,B侧NOx浓度为213mg/m3,平均值为201mg/m3。由此可知,省煤器出口氮氧化物生成量随着污泥掺烧比例的增加有所降低。

表6 省煤器出口CO、NOx排放浓度值Tab.6 Emission concentration values of CO and NOx at the outlet of economizer

3.6 污泥掺烧对炉膛壁面烟气产生量的影响

污泥掺烧对炉膛壁面烟气产生量的影响如表7所示。从表7可知,未掺烧污泥工况下,有3个点CO超过50000μL/L,有3个点H2S超过500μL/L;污泥掺烧比例3%时,有4个点CO超过50000μL/L,H2S超过500μL/L点数为0;污泥掺烧比例6%时,有6个点CO超过50000μL/L,有5个点H2S超过500μL/L,掺烧污泥后,贴壁区域的还原性气体有上升趋势。

表7 炉膛壁面烟气氛围数据测量结果Tab.7 Measurement results of flue gas atmosphere data on the furnace wall

3.7 污泥掺烧对炉膛温度的影响

污泥掺烧对炉膛温度的影响如表8所示。从表8可知,未掺烧污泥工况下,炉膛最高温度1386℃,超过1200℃的点有17个;污泥掺烧比例为3%,炉膛最高温度1329℃,超过1200℃的点有13个;污泥掺烧比例为6%,炉膛最高温度1286℃,超过1200℃的点有10个。随着污泥掺烧比例的增加,炉膛平均温度显下降趋势。

表8 炉膛温度数据测量结果Tab.8 Measurement results of furnace temperature data

3.8 污泥掺烧对锅炉热效率的影响

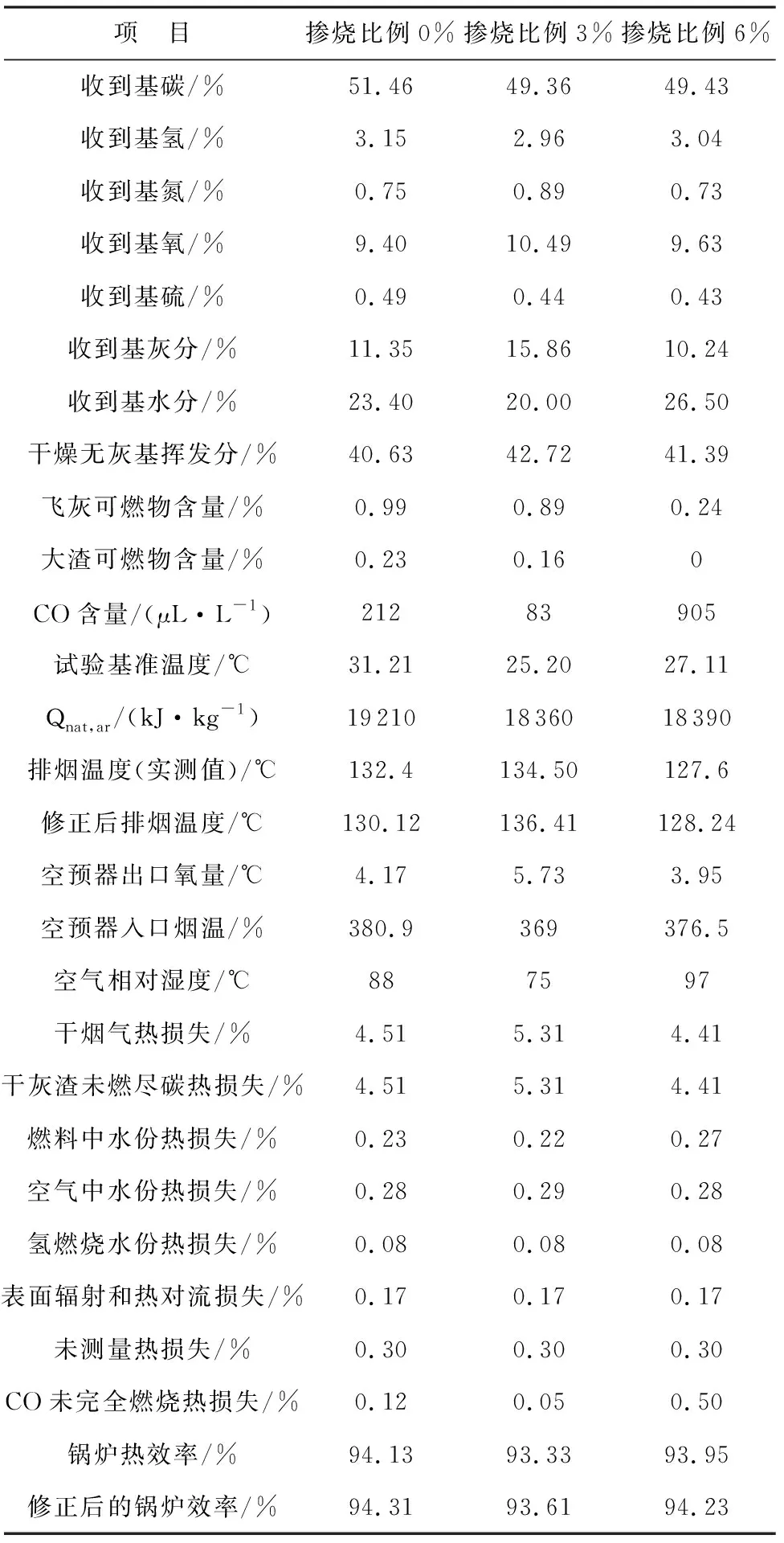

污泥掺烧对锅炉热效率的影响如表9所示。

表9 锅炉热效率试验结果Tab.9 Test results of Boiler thermal efficiency

从表9可知,机组满负荷,未掺烧污泥工况下,实测空预器出口氧量为4.17%,实测排烟温度为132.4℃,干烟气热损失为4.51%,干灰渣未燃尽碳热损失为0.18%,实测锅炉热效率为94.13%。修正后排烟温度为130.12℃,修正后锅炉热效率为94.31%。

污泥掺烧比例为3%,机组在530MW负荷下,6台磨运行。实测空预器出口氧量为5.73%,实测排烟温度为134.50℃,干烟气热损失为5.31%,干灰渣未燃尽碳热损失为0.24%,实测锅炉热效率为93.33%。修正后排烟温度为136.41℃,修正后锅炉热效率为93.61%。

机组满负荷,6台磨运行,污泥掺烧比为6%。实测空预器出口氧量为3.95%,实测排烟温度为127.6℃,干烟气热损失为4.41%,干灰渣未燃尽碳热损失为0.04%,CO未完全燃烧热损失为0.5%,实测锅炉热效率为93.95%。修正后排烟温度为128.24℃,修正后锅炉热效率为94.23%。污泥高比例掺烧时,锅炉热效率下降0.08个百分点。掺烧污泥后,锅炉热效率较不掺烧污泥工况有所下降,对锅炉热效率影响较小,可以忽略不计。

3.9 污泥掺烧对锅炉热效率的影响

污泥掺烧对锅炉热效率的影响如表10所示。

从表10可知,未掺烧污泥工况下,A侧、B侧空预器漏风率分别为4.8%、3.0%,空预器差压分别为2.395kPa和2.365kPa;污泥掺烧比例为3%时,A侧、B侧空预器漏风率分别为4.2%、3.0%,空预器差压分别为2.416kPa和2.422kPa;污泥掺烧比例为6%时,A侧、B侧空预器漏风率分别为3.0%、3.0%,空预器差压分别为2.450kPa和2.420kPa;三种工况基本差别不大。

表10 空预器漏风率试验结果Tab.10 Air leakage rate test results of air preheater

综合上述参数指标的对比分析,掺烧污泥对燃煤机组的安全性能影响不大,机组性能与未掺烧状态基本一致。掺烧污泥后,煤粉细度随着污泥掺烧比例的升高而降低,烧失量、密度、含水率均大幅增加,氮氧化物生成量随着污泥掺烧比例的增加有所降低,总排放口烟气中汞及其化合物、镉、铊及其化合物 、锑、砷、铅、铬、钴,铜、锰、镍及其化合物、颗粒物等排放指标均满足排放要求,污泥真正实现了“资源化、能源化、无害化、减量化、稳定化”的处理。因此,转盘式干化技术应用于燃煤电厂是可行的,实现了污泥的“变废为宝”。

3.10 项目应用收益

该公司污泥耦合发电项目建设投产后,每日可处理污泥500t,污泥干化后湿度34.54%,小于40%的设计值,产泥量也达到设计要求,满足机组加仓入炉要求,气泥比低于0.8~0.9的设计范围,耗蒸汽量偏低,用电单耗量49.24(kW·h)/t,能耗小于设计值,烟气排放指标满足国家和地方政府要求。因此,本项目建设达到了预期目标,且每年可以给公司带来约1000万元的经济收益。

4 结论

污泥处置是污水可持续治理的必不可少一个步骤,是环保产业链上不可缺少的一个环节[26],污泥干化耦合发电项目是符合我国环保政策和城市现状的污泥处理处置方法,是国际上污泥处理处置的主流方向,也是落实“燃煤与生物质耦合发电”这一环保政策的理想处理方式。该公司建设的污泥干化耦合发电项目借助大型燃煤锅炉热负荷容量大、超低排放环保的平台,发挥产业优势,实现了对污泥的无害化、减量化、资源化利用,经实践证明是确实可行的,是值得推广应用的,具有资源优化、绿色环保、节约投资、节约能耗、促进电厂转型升级等多重重要意义,且有着显著的社会效益和环保效益。