非对称薄片零件压淬变形解决方案

2022-09-01刘继武郭文鑫宋庆东

刘继武,郭文鑫,宋庆东

天津天海同步科技有限公司 天津 301600

1 序言

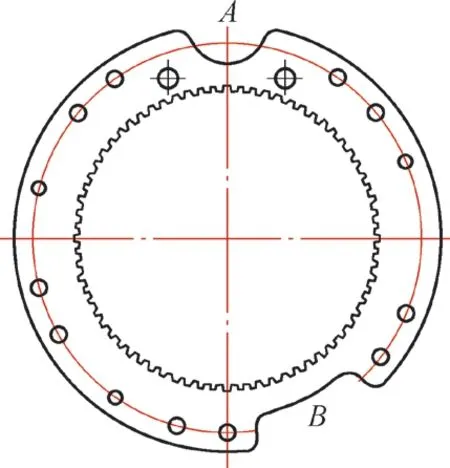

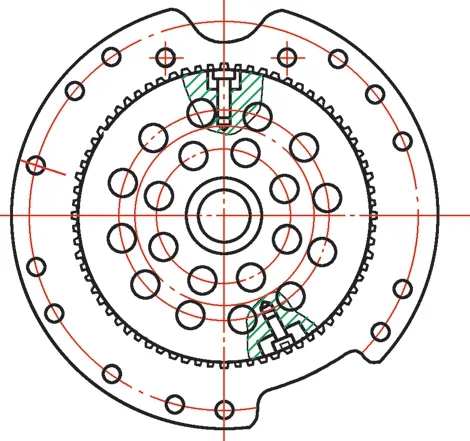

图1所示为笔者公司某量产工件结构。该工件材质为16MnCr5H钢,属典型大直径薄片环状工件,厚度只有5mm。该工件异于常规零件特点的是厚度太薄,且在外轮廓开了两个较深、大小不一且不对称的缺口,给该件的热处理变形控制造成了极大的困难。

图1 工件结构

该工件内孔为花键结构,成品要求内花键小径为200.07~200.32mm,外圆直径为290mm。

围绕改善该工件的变形问题,从正火工艺、压淬模具设计、渗碳工艺、热处理前尺寸配合等方面都做了大量的试验。

2 工件热处理成品的技术要求

(1)金相要求 表面硬度≥80HRA;有效硬化层深度0.6~1.0mm(550HV);碳化物等级为1~4级;马氏体及残留奥氏体等级为1~5级;心部硬度为33~42HRC。

(2)尺寸要求 内花键M 值:1 9 6.8 0 ~196.95mm/φ4.5mm;平面度≤0.150mm(热处理后平磨要求≤0.10mm),内花键圆度≤0.075mm。

3 热处理工艺的初期策划

考虑到该工件的结构特点,若采用渗碳直淬,则势必会产生过大的变形,根本无法保证图样要求。因此,我们选定渗碳空冷后再进行压淬的方式。具体工艺加工路线为:热处理前成品→渗碳空冷→压淬→回火→抛丸→检验→热处理后平磨两端面。

4 加工过程中存在的问题与解决方案

4.1 试验初期工件平面度、圆度变形

为保持工件压淬前平面度,最大程度地降低对压淬工序的影响,在执行渗碳缓冷时,采用工件双点接触悬挂的装炉方式。热处理设备为TQF-11-ERM箱式多用炉,执行标准渗碳空冷工艺。

工件出炉后检测发现平面度、圆度变形较小。

转底炉压淬主要工艺参数如下:加热温度850℃;加热时间18~20min;炉内保护碳势1.0%;压淬冷却时间60s。

首件进行金相检测,结果如下:表面硬度为82HRA;有效硬化层深为0.78mm;碳化物等级为2级;马氏体及残留奥氏体等级为2级,完全符合技术要求,且处于要求中下限。该结果验证了工件渗碳空冷工艺是较为合理的。

尽管前期工序加工效果良好,但在后续压淬过程中却仍然接连出现了一系列的变形问题。

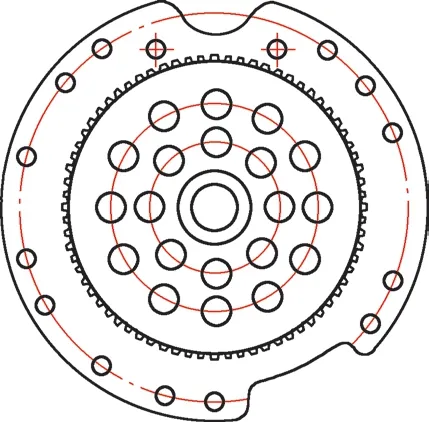

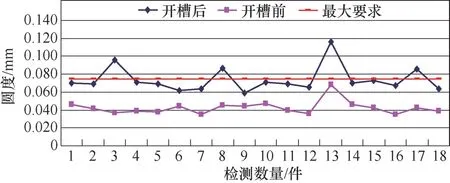

压淬初期采用的是典型花键小径配合心轴,如图2所示。调整工艺参数及配磨心轴外圆尺寸后连续加工了小批量该产品,检测后发现内花键圆度合格的仅有3件,平面度合格的为16件,检测结果如图3所示。随即将该批工件通过专用工装夹紧回火2h 后[1],再次检验平面度及内花键圆度。检测结果:内花键圆度合格4件,平面度合格17件。该批工件在经过抛丸处理后平面度合格的只有2件,且全都不同程度地发生了翘曲。

图2 典型压淬心轴

图3 采用典型压淬心轴压淬时内花键圆度检测结果

4.2 内花键圆度、工件平面度超差的原因分析

经分析[2]认定,工件压淬后内花键圆度超差的主要原因是外圆几何形状不对称造成的。具体为图1中A、B两处开口处壁厚较薄,而其他部位壁厚较大,形状差异造成该工件加热后,热应力圆周分布不均匀,而压淬冷却过程中又由于A、B两处相对单薄,冷却速度较快,此过程中的热应力明显大于组织应力,宏观表现为该部位收缩较大,而其他部位恰恰相反,综合效果造成开口相对的位置内花键的跨棒距较小。后续全检的数据与理论分析基本一致。

为此,在压淬工装的上下模具之间做了几次调整,希望以此缓解A、B两处的冷却速度,使应力分布趋于平衡,但效果均不理想。理论上认为壁厚的倍数关系,反映到宏观应力分布上同样为倍数关系。从工件抛丸后平面均发生翘曲的现象来分析,认为主要是由于该工件厚度较薄,工件平面的屈服极限相对较低,工件在抛丸过程中端面受到的局部冲击应力超过屈服极限后产生了变形。若要减少该过程中的变形量,则只能降低冲击应力的大小,故采用常规方法已找不到有效的控制手段。

5 工艺改善措施及实施效果

5.1 工件内花键圆度超差

对于工件内花键圆度超差问题,主要采取了以下几点控制措施。

1)为避开热应力分布不均的影响,减少压淬时的变形,我们调整了热处理前加工工艺,即在热处理前加工时外圆暂不开A、B两缺口,将其调整到压淬回火后再去除。

2)严格控制使用材料的末端淬透性,使其淬透性公差带控制在J3:36~46,保证工件淬火时的一致性。

3)严格执行渗碳空冷标准工艺,固定空冷温度,以此提高工件金相组织的一致性,进而保证变形的一致性。

4)将回火温度由170℃调整到190℃,回火时间由120min延长到150min,使工件的组织由淬火马氏体充分转变,并消除残余应力,减少工件后期线切割开口时的变形。

5.2 工件平面度超差

对于工件平面度超差问题,主要采取了以下几点控制措施

1)将回火工序调整到抛丸后,严格执行专用工装压紧后回火,以保证最终平面度。

2)抛丸时选取直径较小的丸粒,严格控制丸粒直径≤0.6mm、抛丸流量<50kg/min。

3)压淬前必须彻底清除工件表面的毛刺,减少其对加工的影响。

4)压淬上模具选配弹簧预紧结构,保证端面压紧力的一致性。

基于以上4点措施,对整个加工流程进行了进一步调整,调整后的加工流程如下:热处理前半成品→渗碳空冷→压淬→抛丸→回火→线切割开A、B缺口→检验→热处理后平磨。

本次改进后,热处理变形情况如下:工件渗碳空冷并压淬后,内花键圆度检测数据如图4所示;工件抛丸后经过压紧回火,平面度试验检测数据结果同样较为理想,合格率提高到90%以上。

图4 压淬没有开A、B缺口的工件内花键圆度检测数据

图4中的检测数据验证了前期理论分析的正确性,然而一个新的问题又摆在了眼前:一切正常的工件经过线切割开A、B两缺口后均发生不同程度的开口处内缩,且多次试验均得到了同样的结果,检测数据结果如图5所示。因此,本次改进对压淬后零件变形收到了一定程度的成效,但仍未能完全达到预期目标。

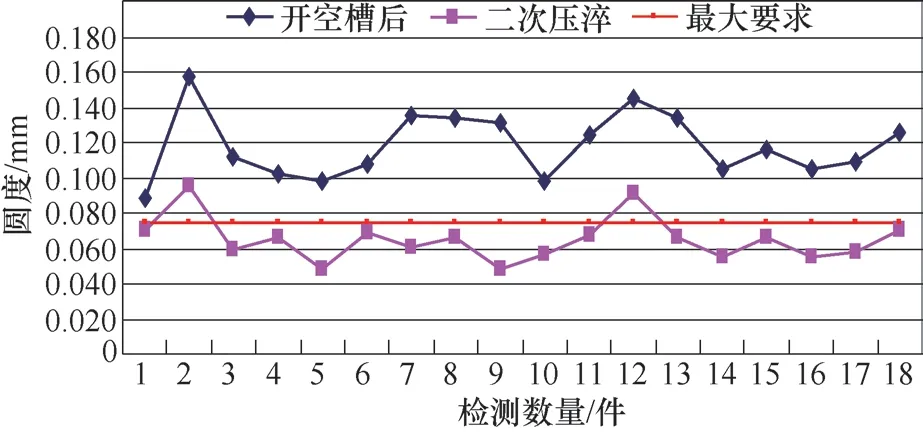

图5 一次压淬线切割开A、B缺口后的检测数据结果

通过对以上试验数据结果的分析基本得到以下规律:一是开槽后工件都必然产生变形,其中70%左右的工件变形能够控制在公差范围内;二是工件经线切割开A、B缺口后,内花键圆度普遍增大0.025mm左右(同时,还有个别工件呈圆度变小的趋势)。

进一步分析后得到以下结论:工件开缺口后该处变形必然存在,在该方向呈向内收缩的趋势。由于工件经过一次压淬后具有随机性,当最大偏差分布在A、B缺口附近方向并呈缩小趋势时,工件开槽后内花键圆度会严重超差。但当最大偏差分布与A、B缺口附近呈涨大趋势时,开口后的圆度恰恰向好的方向变化。当然这种情况的概率较小,还只是个别现象。

按改进流程加工的工件合格率明显提高,已经达到了70%。尽管如此,我们对这种结果还是无法接受:近30%的不合格品意味着额外增加了相应制造成本,因此必须继续进行进一步改进,以得到更高的合格率。

鉴于常规方法试验的失败,我们索性放弃了采用常规压淬处理继续试验改善的想法,设想出采用局部带有高点的压淬心轴进行压淬的方式,如图6所示。

在压淬试验过程中通过多次的配磨修正,最终确定了心轴高点与正常部位的高度落差的最佳值,即A、 B两处的中心半径要比正常部位大0.03mm,在此比例下压淬出来的工件内花键圆度合格率最高,试验检测结果如图7所示。基本达到了我们能够接受的结果。

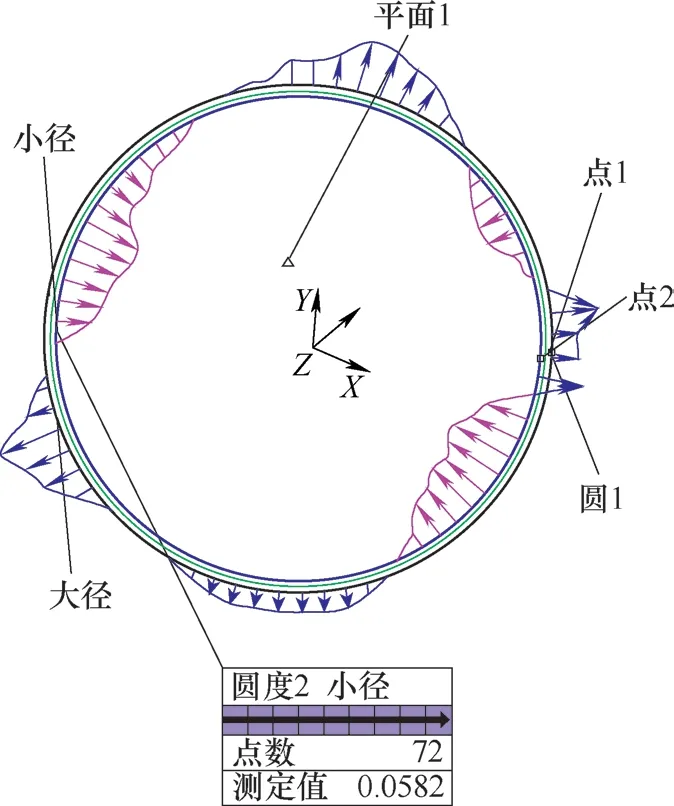

用三坐标检测仪对通径心轴压淬工件的内花键圆度[3]进行了逐点检测,结果如图8所示。之后采用带高点心轴二次压淬,我们再用三坐标检测仪对其进行检测,结果如图9所示。

图6 局部带高点的心轴

图7 采用局部带高点的心轴压淬后的检测结果

图8 通径心轴压淬后的内花键圆度

图9 带高点心轴压淬后的内花键圆度

通过对比发现,原本只有一对高点的工件,在经过带有高点的专用压淬心轴压淬后将高点进行了分化,变成多个高点,但原先高点的幅度明显降低,直观反映为圆度数值明显降低,使最终结果满足了技术要求。通过多批跟踪检测,整体加工合格率得到了大幅提升。但美中不足的是,由于采用带高点的专用工装压淬时,工件与压淬心轴必须要有相应的对应位置,因此导致加工效率要比一次压淬时低一些。

通过对各种加工路线、流程对比后,重新确定了经济有效的工艺路线如下:热处理前半成品→渗碳空冷→开A、B缺口→压淬→抛丸→回火→检验→热处理后平磨。

目前,该工件已形成了量产,质量较为稳定。

6 结束语

1)产品形状的不对称差异对热处理变形的影响极其严重,圆周上应力分布不均匀是造成圆度变形最主要的原因,因此应尽量将不对称部位放到热处理后再加工。

2)常规结构的压淬心轴在解决外圆形状不对称工件的变形问题上效果不佳,宜采用特殊结构的专用工装解决压淬变形。

3)对于薄片件的平面控制要采用专用工装压紧回火,尽量减轻对薄片件端面的冲击应力。

4)严格控制材料的成分及末端淬透性,以稳定工件热处理变形的一致性。

5)工艺路线的确定要充分考虑技术经济性。