齿轮渗碳层深度超标返修工艺探讨

2022-09-01刘少军王培科

刘少军,王培科

西安煤矿机械有限公司 陕西西安 710000

1 序言

采掘机械使用的工况环境恶劣,齿轮作为关键的零件之一,其力学性能直接决定着采掘机械的使用寿命,随着采掘机械向着高可靠性发展,对采掘齿轮的性能要求越来越高,一般选用低碳合金钢,采用渗碳淬火工艺,使齿轮表面耐磨,心部韧性 好[1]。但有时会存在渗碳层深度超标问题,对渗碳层过深一般无法返修,通常作报废处理。为了挽救损失,降低生产成本,笔者对渗碳层深度超标齿轮的返修进行有益的探索。

2 试验材料和方法

因渗碳设备出现故障,一批26件美标材质8210的齿轮在渗碳处理后,检测随炉试样时发现渗碳层深度为2.6mm,而工艺要求为1.8~2.2mm,随机选取一件齿轮,经解剖检测,齿轮渗层深度达2.6mm,碳化物级别为5级(工艺要求1~3级)。由此可见,齿轮渗碳层深度及碳化物级别已严重超出工艺要求,按常规热处理工艺已无法返修[2]。为减少损失,笔者选取两个齿轮进行退碳、复渗碳淬火处理试验,返修工艺详见表1,退碳及渗碳工序均装随炉试样。

表1 齿轮渗碳层超标返修工艺

3 试验结果分析

3.1 退碳试验结果

对退碳随炉试样进行剥层试验及理化检测,碳含量检测采用红外碳硫分析仪LECO CS744检测[3],表面碳浓度分布如图1所示。由图1可见,表面碳含量最低,随距表面深度的增加,碳含量先升高、后降低。其中,距表0.1mm处wC为0.09%;距表面2.5mm处wC为0.16%;距表面3.7mm处,wC达到峰值为0.27%,心部wC为0.16%,由此可见,距表面垂直距离2.5mm的碳含量与心部组织一致。

图1 退碳后随炉试样表面浓度梯度

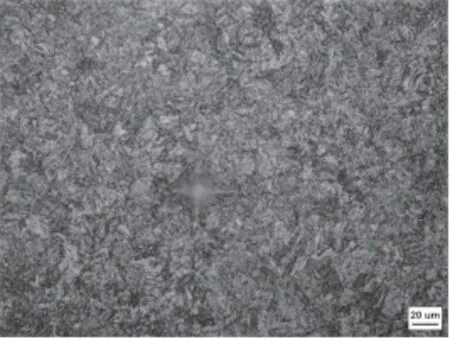

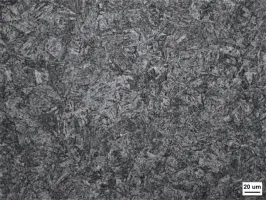

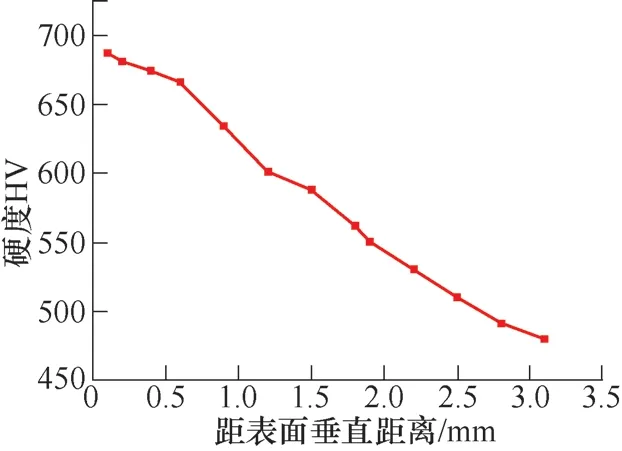

将已经退碳的试样进行860℃保温45min油淬后,对试样进行磨抛后,采用4%硝酸酒精溶液腐蚀后,采用金相显微镜OLYMPUS GX71观察,从组织分析,渗碳层碳化物已消除,表层组织为细小铁素体加少量贝氏体,深度为2.5mm,其余表层组织为过渡层,距表面1.8mm处组织为中碳马氏体,心部组织为低碳马氏体,如图2~图5所示。采用显微硬度计检测,结果如图6所示。由图6可知,表面硬度随距表面深度的增加先升高后降低,距表面4.0mm处的硬度为476HV(47.5HRC),心部硬度为446HV(43.0HRC)。综上检测结果,齿形试样退碳效果已达到试验目的。

图2 退碳随炉试样淬火表面组织

图3 退碳随炉试样淬火距 表面0.9mm处组织

图4 退碳随炉试样淬火距表面4.0mm处组织

图5 退碳随炉试样淬火心部组织

图6 退碳随炉试样淬火硬度梯度检测结果

3.2 复渗碳试验结果

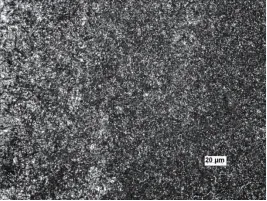

对退碳后的随炉试样按照表1中工序2经复渗碳淬火后,金相组织如图7、图8所示。渗碳层深度为1.9mm,碳化物级别为粒状2级,渗碳层组织为细小粒状碳化物加隐针马氏体及少量残留奥氏体,马氏体及残留奥氏体评为2级,心部组织为低碳板条马氏体。经显微硬度计检测,该退碳、复渗碳淬火试样有效硬化层深度为1.9mm,渗碳层硬度梯度平缓(见图9),试样表面硬度实测为58.5~59.5HRC。由此可见,经退碳、复渗碳淬火后,试样有效硬化层深度、碳化物级别、马氏体及残留奥氏体级别均符合技术要求。

对两个退碳、复渗碳淬火齿轮的尺寸检测,其外形尺寸符合工艺要求。

图9 退碳试样重新渗碳淬火试样硬度梯度检测结果

4 结束语

经过对其余24件齿轮按照以上的返修工艺进行处理,均满足了技术要求,可见采用退碳、复渗碳淬火工艺是解决渗碳层深度超标问题的一种有效方法。