综合背板混流装配线设计与实现*

2022-09-01邓成亮郭延发

邓成亮,郭延发

(南京电子技术研究所,江苏 南京 210039)

引 言

随着雷达相控阵技术的快速发展,雷达的集成化、模块化设计日益凸显。雷达综合背板集成了射频、信号和电源分配网络,是集成化设计的产物。综合背板的使用简化了雷达的结构,其质量和可靠性要求较高。

综合背板装配工艺流程复杂,传统生产模式采用单人单件固定工位手工装配,存在生产质量波动、装配效率不高的现象。建设综合背板装配生产线并严格控制生产过程中的每一道工序,是提高综合背板生产质量一致性和稳定性以及提高生产效率和产出量的一种方法。但是军工电子行业是典型的多品种、变批量、离散型生产行业[1],各雷达装配的综合背板数量不多、形态各异,无法采用传统流水线模式进行生产。

混流装配线作为一种高效率、柔性化的生产方式,在离散型制造企业中得到了广泛的应用[2]。混流装配线能够按照订单需求,在同一条生产线上生产同类、不同型号的产品,满足多样化的生产需求,是解决多品种、变批量生产问题的一种生产组织方式。具体表现为各装配产品的结构组成基本类似,具有相似度较高的生产工艺流程,但不同产品的相同工序的作业时间可以不同。

某几种型号雷达含有十多种结构组成相似度较高的不同品种综合背板,各型号雷达的月度生产计划不同,导致综合背板月度生产品种和生产批量存在变化和波动。综合背板多品种、变批量的生产现状增加了混流装配线的设计难度。

本文在数字化车间建设的背景下,按照混流装配线的方法设计与实现了雷达综合背板混流装配线,满足了这几种型号雷达的不同综合背板的混流装配生产需求。

1 综合背板概述

1.1 综合背板简介

某几种型号雷达的结构组成相似度较高且均已进入批量生产阶段。雷达内部均装配有多个品种的综合背板,且各综合背板相似度较高。为了简化论述,选择其中一种型号的雷达作为示例,该型号雷达的4种综合背板主要由综合行馈、汇流板、电容板、电缆组件、结构板、GSMP连接器、J30J带线连接器等器件组成。4种综合背板的结构相似度较高,主要不同点如下:1)组成各综合背板的行馈、汇流板、电容板和结构板的外形不同,尺寸也不一样;2)行馈、汇流板和电容板上需焊装的电连接器的数量、型号、排布及安装方向、接线关系等不同。

1.2 综合背板工艺流程梳理

通过分析某型雷达4种综合背板的结构组成和装配工艺流程可知,其生产过程主要涉及印制板手工焊接、胶接、螺装等工艺过程。印制板手工焊接的工作量较大,平均每个综合背板有1 300多根0.12 mm2的导线需按设计文件分别与综合行馈、汇流板和电容板进行焊接,且该工艺过程属于特殊过程,对电装工的技能水平有一定要求。

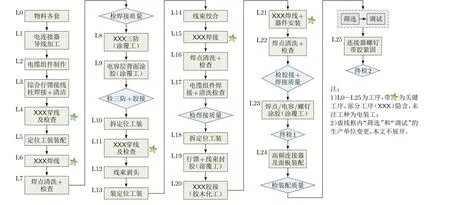

通过比较4种综合背板的工艺文件,提取相同工序点进行合并归类,同时省去印制板预热、胶接固化等工艺等待内容。通过分析并合并归类,综合背板装配流程大致可以分为线束加工、综合行馈焊接、汇流板焊接、电容层焊接和面板装配,其详细装配工艺流程如图1所示。

图1 综合背板装配工艺流程

1.3 综合背板生产现状

传统综合背板采用单人单件固定工位的模式进行生产,以手工作业为主,配置半自动化工具。生产过程中的信息化主要以企业资源规划(Enterprise Resource Planning,ERP)和无纸化系统为主。根据综合背板的生产现状,其生产过程中的主要弊端如下:1)综合背板品种多,工艺流程复杂,作业时间长,生产过程中需频繁查看设计和工艺文件,增加了准备时间,影响生产效率;2)综合背板装配工艺流程包含穿线、焊接等关键工艺过程,人员需具备相应的技能资质,同时还需完成其他简单工艺过程,存在一定的人力资源浪费问题;3)单人单件的生产模式造成综合背板批次间质量存在波动。

2 装配线设计与实现

混流装配线的主要设计难点在于平衡不同产品因工艺流程、各工序作业时间不同造成的各工位作业时间忙闲不均的问题。

该示例雷达含有4种不同的综合背板,其结构组成相似度高,装配工艺流程基本相同。针对不同综合背板各工序作业时间差异引起的均衡计算数据量大的问题,以4种综合背板各工序的平均作业时间作为工序平衡计算的依据,简化综合背板混流装配线的均衡计算问题。

按简化方案设计综合背板混流装配线,提取示例雷达4种综合背板各工序的平均作业时间,按工序对人员需求进行工序分配,均衡划分工序至工位,平衡和匹配工位操作时间及人员资质需求,完成综合背板混流装配线的均衡设计。

2.1 工序作业时间统计

按综合背板工艺流程,结合车间生产实际,统计该示例雷达4种综合背板各工序的平均作业时间,如表1所示。

表1 各工序平均作业时间统计 h

根据表1所示各工序平均作业时间,单个综合背板各工种的作业总时间统计如表2所示,所有工种作业时间共计36 h。

表2 各工种作业总时间统计 h

由表2的统计数据可知,电装工作业时间约占总作业时间的90.3%,占比较大,其余工种作业时间占比较小。因此,混流装配线的设计以均衡电装工作业时间为目标,其余工种仅设置配合生产人员,他们仅在配合生产时才上装配线。

2.2 装配线均衡设计

式中:T总为电装工总作业时间;T为生产节拍。

各工序对人员资质需求不同,部分工序作业时间较短,需进行人员与工序的匹配和合并,使得人员作业时间与生产节拍接近,提升混流装配线的平衡率。人员和工序匹配后,作业瓶颈时间存在变化,生产节拍需进行相应调整。

结合电装工各工序作业时间以及工序对人员资质的需求,按如下原则进行工序和人员的匹配:1)流程上相近的工序尽量安排同一电装工;2)非关键工序按作业内容相似性,尽量安排同一电装工;3)关键工序尽量安排技能工,中间配合工序安排普通工;4)兼顾生产批量,装配线按人员和工件双流动原则进行人员工序匹配。

经匹配和合并优化后,混流装配线的人员、工序和作业时间的统计如表3所示。

表3 装配线人员工序分配表

人员和工序匹配后,装配线的瓶颈作业人员为电装工5,其作业时间为6 h,可定为匹配后的实际生产节拍。按表3所示的人员和工序分配,混流装配线的平衡率计算如下:

式中:Tmax为工人最长作业时间;Ti为第i个工人的实际作业时间。

混流装配线的设计平衡率为90.3%,装配线的平滑性指数为0.66。这表明装配线的平衡率较高,各工位作业负荷分配较合理,有效缓解了装配线闲忙不均的问题,满足装配线的实际生产需求。

2.3 装配线工位布局设计

混流装配线均衡设计后,可采用流水线的布局方式进行生产线的布局。综合背板各员工依据工序特点进行作业内容分配,兼顾生产批量,员工和工件需按工艺流程在各工位之间穿插双流动,员工和工件均无法形成统一流向。为减少员工和工件在工位之间的移动距离,综合背板混流装配线采用U型线布置。依据生产需求,规划两条综合背板混流装配线,用于生产这几种型号雷达的综合背板。装配线整体布局效果如图2所示。

图2 装配线整体布局图

在U型线布局的基础上,需按工艺流程将作业内容划分至工位,并匹配相应的作业人员,满足混流装配的生产需求。依据装配工艺流程,按产品主要工序流向一致、辅助工序穿插进行、工位大小满足工装设备布置的原则进行工位工序的布局划分。对于检验工位和配合工位的人员,两条装配线与车间其他生产线共用。两条综合背板混流装配线的工序工位布局如图3所示。

图3 装配线工序工位布局图

根据装配线的工序工位布局,各员工在指定工位上完成规定作业内容,员工和工件在装配线上双流动,满足综合背板的混流生产需求。

2.4 装配线工艺看板设计

为提升混流装配线各工位作业内容的可视化,在原有工艺文件的基础上,通过二次加工设计图纸、拍摄各工序实物照片等方式制作图文并茂的装配线工位作业工艺看板。某工位工艺看板如图4所示。

图4 某工位工艺看板

通过浏览工艺看板,生产人员可以方便快捷地获取本工位作业内容要点,节省查看图纸和工艺文件的时间,提高作业效率。

2.5 涂胶自动化实现

依托数字化车间建设,增加人机协同设备,用于综合背板重复性较高且易于实现人机协同作业的工序[5],实现综合背板部分工序自动化作业。

经分析综合背板工序作业特点,工序L9和L23的涂胶过程可采用人机协同设备进行自动化作业。人机协同涂胶设备如图5所示,经安装调试并满足使用要求后,对于不同的综合背板,可以通过人工示教的方式设定机械臂的行走路径和移动速度,同时设定涂胶设备的涂胶参数,生成涂胶作业程序。涂胶作业时,采用工装对不同综合背板进行定位,选择综合背板对应的涂胶作业程序。启动涂胶作业后,设备可自动完成指定综合背板工序L9和L23的涂胶作业,提升了混流装配线的自动化能力。

图5 人机协同涂胶设备

3 装配线成效评估

该示例雷达的4种综合背板实现了混流装配生产后,将其推广至其他类似的几种型号雷达,满足了这几种型号雷达不同综合背板的混流装配生产需求,实现了综合背板从单人单件固定生产模式到装配线混流生产模式的转变,并取得以下明显成效:1)装配线将复杂工艺流程拆分至工位,降低了作业难度。完成同样综合背板的产出,原单人单件装配模式需要8名技能电装工,现在仅需6人,生产效率提升约33%。2)装配线各工位电装工定人定岗,技能工和普通工依工序特点分开作业,单条产线仅需4名技能工和2名普通工即可完成相同产出,提升了人力资源利用率。3)两条综合背板装配线与车间其他产线共用一个人机协同涂胶设备,替代了原来的手工作业,涂胶效率及质量明显提升。4)两条装配线运行后能够满足几种型号产品十多种不同综合背板的快速换线生产,满足了多品种、变批量的生产需求。

4 结束语

针对雷达综合背板多品种、变批量的生产特点,本文通过应用混流装配线的设计理念,提取不同综合背板的共性工艺流程,统计各工序平均作业时间进行简化均衡设计;依据均衡设计,规划布局装配线的工序工位,设计制作工位工艺看板,并增加人机协同涂胶设备,从而完成混流装配线的设计与实现。这种简化的混流装配线设计方法以及局部自动化能力提升的建设思路对离散型军工电子企业多品种、变批量对象的产线设计和实施具有一定的借鉴意义。