金属滤袋一体化技术在玻璃熔窑烟气治理中的应用研究

2022-09-01刘星鑫忻达然

田 勇,刘星鑫,忻达然

(中建材环保研究院(江苏)有限公司,盐城 224051)

由于玻璃生产工艺特殊性,其熔窑烟气具有温度高、成分复杂、烟尘粘性高、NOx浓度高等特点,且窑炉周期性换火会造成PM、SO2、NOx浓度变化剧烈、波动巨大。随着近年来国家对大气污染治理工作的要求不断深入,标准对工业炉窑烟气污染物的治理提出了更高的要求。为达到环保要求,必须对烟气进行除尘、脱硫[1]、脱硝处理。SCR脱硝以技术可靠、脱硝效率高、运行稳定等特点得到业内的普遍认可和推广应用。玻璃窑炉烟气中碱金属含量高,极易使SCR脱硝催化剂产生化学中毒,并且烟气中粉尘也会对催化剂造成不利影响。为了保证SCR脱硝设备稳定和经济运行,脱硝前一般对烟气进行除尘处理。日趋严格的环保标准对除尘技术装备提出了更高要求。结合金属滤袋在冶金、电力等行业的应用,该文主要探讨金属滤袋除尘脱硫脱硝一体化技术在玻璃熔窑烟气脱硫中的应用研究。

1 工艺技术介绍

1.1 工艺原理

首先窑炉烟气(420~530 ℃)经余热锅炉高温段降温至350~380 ℃后,进入干法脱硫塔内,与喷入的脱硫剂均匀混合,烟气通过脱硫塔下部的文丘里管的加速,气固两相由于气流的作用,产生激烈的湍动与混合,强化了气固间的传质与传热,完成部分SO2的脱除,而后烟气与喷入的脱硝反应剂(氨气)均匀混合后进入金属滤袋除尘脱硝系统内。烟气在经过金属滤袋时,颗粒物被拦截在滤袋表面,并形成粉饼层(含部分熟石灰);滤袋表面的粉饼层又进一步脱除了烟气中的SO2;脱硫除尘后的烟气在脱硝催化剂的催化作用下,NH3同NOx反应,完成了NOx的脱除。脱硫脱硝除尘后的烟气再次进入余热锅炉低温段进行余热利用,余热利用的净烟气经锅炉引风机从烟囱达标排放。

主要化学反应方程式如下

Ca(OH)2+SO2=CaSO3·1/2H2O+1/2H2O

Ca(OH)2+SO3=CaSO4·1/2H2O+1/2H2O

2Ca(OH)2+2HCl=CaCl2·Ca(OH)2·2H2O

Ca(OH)2+2HF=CaF2·2H2O

4NO+4NH3+O2=4N2+6H2O

6NO2+8NH3=7N2+12H2O

1.2 工艺流程

金属滤袋一体化工艺主要由脱硫塔、一体化除尘器、循环灰系统及控制系统等组成。工艺流程见图1。

1.3 金属滤袋优势

金属滤袋不受烟气粉尘比电阻、粒径大小等物化特性的影响,具有耐高温、耐腐蚀、过滤精度高、运行阻力小、寿命长、可再生等诸多优点[2]。在常温下,金属材料的强度是陶瓷材料的10倍,即使在700 ℃高温,其强度仍然高于陶瓷材料。金属材料良好的韧性和导热性使得其具有良好的抗热震性。此外,金属材料具有良好的加工性能和焊接性能。这些良好的性能使得金属过滤材料在应用方面具有更好的适用性和优越性[3]。通过表1可看出,金属滤袋具有对粉尘温度、粘度、腐蚀性适应性较宽的优点,同时不产生危废等特点。

表1 布袋、陶瓷纤维滤管与金属滤袋综合比较表

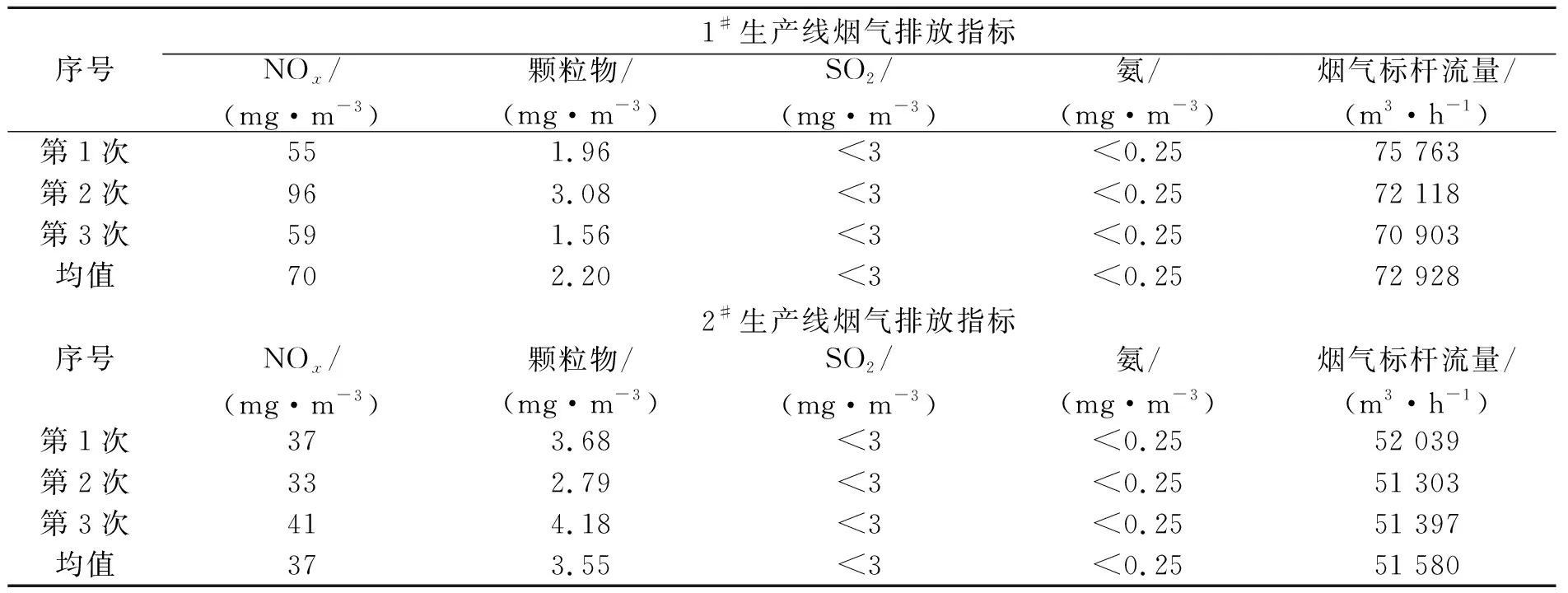

2 目前应用状况

某玻璃生产线金属滤袋除尘脱硫脱硝一体化投运后,系统运行稳定,脱硫脱硝除尘效果明显。烟气排放参数见表2。从表2中可以看出,通过对烟气参数5 d平均值的分析,NOx排放浓度均值<100 mg/m3,颗粒物排放浓度均值<5 mg/m3,SO2排放浓度均值<3 mg/m3,氨逃逸可以控制在0.25 mg/m3以内,排放指标远低于超低排放的要求。

表2 第三方烟气监测参数

3 综合比较

通过对目前玻璃熔窑烟气主流一体化技术的综合比较[4],如表3所示,无论是在占地面积还是在投资费用,金属滤袋除尘脱硫脱硝一体化工艺都有着一定的优势。

表3 核心设备综合比较表

4 结 语

金属滤袋除尘脱硫脱硝一体化工艺不仅能够很好的满足玻璃熔窑烟气排放指标的要求,而且该技术投资成本低、占地面积小、运行稳定。在当前环保形势下,结合企业的运营压力,该一体化技术是玻璃行业的一个很好的烟气治理技术选择,随着金属滤袋内置催化剂夹层技术开发,相信金属滤袋除尘脱硫脱硝一体化工艺未来有着更大的前景。